Тнвд дизелей пд1м и пд4д

Тнвд дизелей пд1м и пд4д

Картер представляет собой чугунную литую коробчатую конструкцию, которая служит опорной частью всех элементов насоса. Вертикальной перегородкой картер разделен на два отсека. В свою очередь правый отсек разделен горизонтальной перегородкой на две полости.

Верхняя полость является резервуаром для топлива, просочившегося через зазоры в плунжерных парах, а нижняя — резервуаром для масла, стекающего с трущихся поверхностей. У полостей имеются сливные отверстия.

В горизонтальной перегородке расточено шесть отверстий для направления движения толкателей.

Кулачковый вал имеет три опорных шейки и шесть кулачков, расположенных под углом 60° друг к другу. В средней части опорных шеек имеются радиальные отверстия, которые сообщаются со сквозным осевым каналом служащим для подвода смазки.

С одного конца вал имеет фланец, к которому шестью болтами прикреплены корпус предельного выключателя и цилиндрическая шестерня привода РЧО. К фланцу другого конца призонными болтами прикреплен приводной вал топливного насоса. Фланец приводного вала имеет центрирующий выступ, входящий в выточку кулачкового вала.

Приводной вал изготовлен из стали и приводится во вращение от коленчатого вала. По всей длине приводной вал имеет осевой канал для прохода масла к кулачковому валу. Со стороны распределительных шестерен канал заглушен пробкой. На приводной вал надет защитный кожух, состоящий из двух частей.

Толкатель служит промежуточным звеном между кулачковым валом и плунжером секции топливного насоса- Корпус толкателя выполнен из стали и цементирован. На выступах верхней части корпуса надеты стаканы, которые вместе с втулкой запрессованной в гнездо образуют лабиринтное уплотнение. Последнее служит для предотвращения попадания топлива из верхней полости в нижнюю.

В нижней части толкателя на полом бронзовом пальце установлен ролик. Прямоугольная головка пальца входит в пазы корпуса толкателя и гнезда, предохраняя толкатель от проворачивания.

На наружной поверхности корпуса толкателя имеется горизонтальная смазочная канавка и коническое отверстие для стопора. В корпусе толкателя имеются сверления для подвода смазки к ролику.

Сверху в корпус толкателя ввернут болт, которым регулируют начало подачи топлива. Болт имеет шестигранник под ключ и цилиндрическую головку, на которую опирается стакан плунжера.

Основными деталями секции топливного насоса являются две прецизионные пары, выполненные с высокой точностью и смонтированы в корпусе, отлитом из чугуна. Первая пара это гильза плунжера и сам плунжер, а вторая — нагнетательный клапан и его седло. Обе пары изготорлены из высоколегированной термически обработанной стали.

Гильза плунжера выполнена с утолщенной средней частью- Два сквозных отверстия в верхней части соединяют надплунжерное пространство с полостью корпуса к которой подводится топливо из топливного коллектора. Одно из отверстий имеет вертикальную канавку, в которую входит стопорный винт, удерживающий гильзу от проворачивания. Нижним буртом гильза притирается к кольцевой выточке корпуса секции.

Плунжер представляет собой поршень длина которого значительно больше диаметра. На некотором расстоянии от торца плунжера сделана кольцевая выточка, которая соединяется с торцом вертикальным пазом. Часть металла головки плунжера снята таким образом, что на ней образуется винтовая кромка, при помощи которой регулируется количество подаваемого топлива.

Сверху к торцу гильзы плунжера притерто седло нагнетательного клапана и прижато к ней нажимным штуцером- Плотность седла с корпусом секции обеспечивается резиновым кольцом.

Клапан выполнен полым. В нижней части он имеет посадочный конус, в средней боковое отверстие, а в верхней — кольцевой буртик. Клапан прижимается к конусу седла пружиной.

Снизу на гильзу плунжера свободно надета поворотная гильза, удерживаемая опорной шайбой и пружиной. Поворотная гильза в нижней части имеет две прорези, в которые с зазором входят выступы плунжера.

Во время работы плунжер может поворачиваться на некоторый угол, так как поворотная гильза в верхней части имеет зубчатый венец, который входит в зацепление с зубчатой рейкой, соединенной рычажной передачей с РЧО.

Во время работы топливного насоса плунжеры движутся вверх под действием кулачков, а вниз — под действием пружин.

При нижнем положении плунжера надплунжерное пространство через два отверстия в гильзе заполняется топливом.

При движении плунжера вверх, после перекрытия отверстий в гильзе верхним торцом плунжера, давление над ним возрастает, нагнетательный клапан открывается и топливо поступает в форсунку.

При дальнейшем подъеме плунжер винтовой кромкой откроет отсечное отверстие в гильзе, и топливо из над плунжерного пространства через вертикальный паз плунжера и отверстие гильзы поступит в топливный коллектор. Давление топлива над плунжером резко падает, нагнетательный клапан садится в седло и подача топлива прекращается.

Изменение количества топлива, подаваемого в цилиндры дизеля, достигается поворотом плунжера. При этом винтовая кромка раньше или позже будет открывать отсечное отверстие в гильзе.

Если плунжер находится в таком положении, что его вертикальный паз совмещен с отсечным отверстием в гильзе, то топливо в цилиндры подаваться не будет, так как надплунжерное пространство на всем ходу плунжера будет сообщаться с топливным коллектором.

Маневровые локомотивы

Топливный насос (рис. 29), предназначенный для подачи в цилиндры дизеля под высоким давлением и в соответствии с нагрузкой строго определенных доз топлива на каждый цикл, состоит из следующих основных деталей: картера, кулачкового вала, толкателей, съемных плунжерных секций и коллектора.

Техническая характеристика насоса

- Тип насоса плунжерный

- Число плунжеров (секций) 6

- Диаметр плунжера, мм 20

- Ход плунжера, мм 19,8

- Порядок работы секций 1-3-5-6-4-2

- Номинальная частота хода плунжера 375 (вдвое меньше частоты вращения вала дизеля)

- Направление вращения вала насоса по часовой стрелке (если смотреть со стороны генератора)

Картер 22 представляет собой чугунную цельнолитую коробчатую конструкцию, которая служит опорной частью всех элементов топливного насоса и объединяет их в единую взаимосвязанную систему. Поперечной перегородкой картер разделяется на два отсека, один из которых (правый) используется для установки и крепления деталей и узлов топливного насоса, другой-для установки и крепления регулятора частоты вращения вала дизеля с приводом, регулятора безопасности, механизма аварийной остановки дизеля и электропневматического сервомотора. Внутри правого отсека имеются две полости со сливными отверстиями. Верхняя полость является резервуаром для топлива, просачивающегося через неплотности плунжерных пар, а нижняя-резервуаром для масла, стекающего с трущихся поверхностей.

В горизонтальной перегородке, разделяющей обе полости, расточено шесть гнезд, предназначенных для направления движения толкателей. Для смазки трущихся поверхностей толкателей гнезда соединены маслоподво-дящими каналами с отверстием средней опоры кулачкового вала.

В картере имеются три люка: один снизу-для очистки картера, другой сбоку — для обслуживания узлов и деталей топливного насоса, расположенных в картере, а третий-с торца левого отсека для обслуживания узла привода регулятора и выемки кулачкового вала 17. Последний предназначен для периодического перемещения плунжеров секций насоса из нижнего положения в верхнее. Он выполнен из одной поковки и имеет три опорные шейки и шесть кулачков, расположенных между собой под углом 60° в порядке 1 — 3 — 5 — 6 — 4 — 2. В средней части опорных шеек расточены радиальные отверстия, сообщающиеся со сквозным осевым каналом, подводящим смазку к опорным подшипникам кулачкового вала и приводу регулятора частоты вращения вала дизеля.

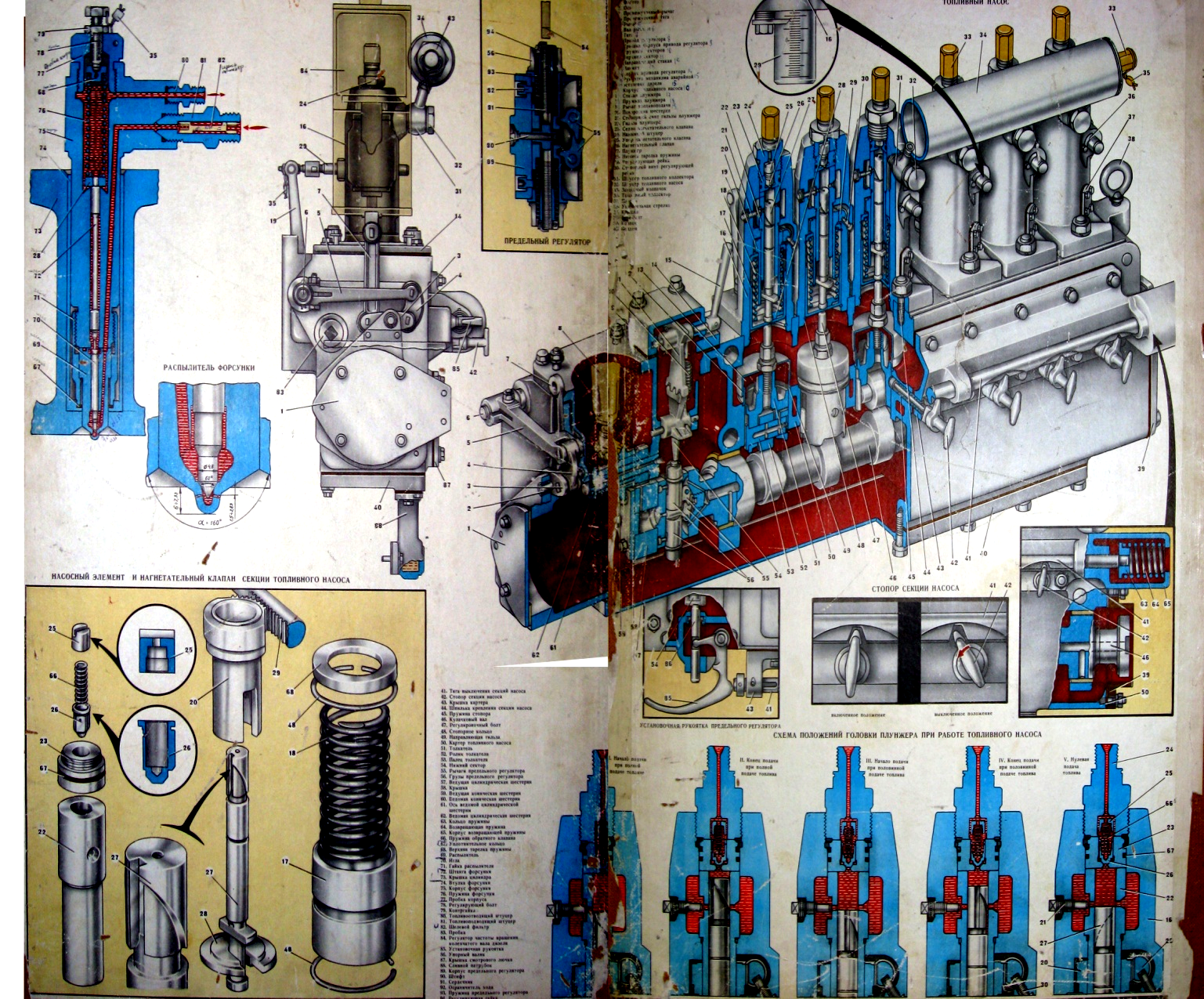

Рис. 29. Топливный насос:

1- корпус привода регулятора; 2 — вал привода регулятора; 3 — ось цилиндрической шестерни привода регулятора; 4, 5 — конические шестерни привода регулятора- в, « — каналы; 7, 9 — цилиндрические шестерни привода регулятора; « — отверстие; 10 — предельный регулятор; 11-фланец кулачкового вала- 13 — палец толкателя— ролнк толкателя; 15 — корпус толкателя; 16 — цилиндр; 17 — кулачковый вал; 18 — горизонтальная перегородка картера; 19 — верхняя полость; 20 — нижняя полость; 21 — стопор секции насоса; 22 — картер топливного насоса; 23 — тяга выключения секций насоса; 24 — пружина; 26 — коллектор топливного насоса- 26 — секция топливного насоса; 27 — рукоятка механизма аварийной остановки дизеля; 28 — регулировочный болт; 29 — манжета; 30 — направляющий стакан- 31 — механизм аварийной остановки дизеля; 32 — регулятор частоты вращения вала дизеля; 33 — рычажный механизм управлення топливоподачей; 34 — рычажный механизм Затяжки всережимной пружины; 3$ — электропневматический сервомотор и " 4

С обоих концов кулачковый вал имеет фланцы. Левый фланец служит для связи с приводом регулятора дизеля, правый — для связи с приводным валом топливного насоса. Толкатель является промежуточным звеном, связывающим кулачковый вал с плунжером секции топливного насоса. Корпус 15 толкателя стальной цементированный. В нижней его части на полом пальце 13, установленном в сквозном поперечном отверстии, имеется ролик 14. Прямоугольная головка пальца входит в вертикальные пазы корпуса толкателя и отверстия картера, предохраняя толкатель от проворачивания. С правой стороны в корпусе выполнены горизонтальное и вертикальное сверления, которые совместно с двумя радиальными сверлениями в правой и средней частях пальца служат для подвода смазки к ролику.

На наружной поверхности корпуса имеется горизонтальная смазочная канавка и коническое отверстие для стопора, а в донной его части-шесть сквозных отверстий для прохода масла и воздуха при движении толкателя. Сверху в хвостовик корпуса ввернут болт 28, служащий для регулировки моментов начала подачи топлива плунжерами. Он снабжен шестигранником под ключ и цилиндрической головкой с шаровой поверхностью, на которую опирается стакан пружины плунжера. Положение болта фиксируется стаканом 30. Стакан 30 и манжета 29 толкателя совместно с цилиндром 16, ввернутым в горизонтальную перегородку картера, образуют лабиринтное уплотнение, предотвращающее попадание топлибэ из верхней полости в нижнюю — масляную полость картера.

Основными деталями секции топливного насоса (рис. 30, а) являются две прецизионные пары, выполненные с высокой точностью и смонтированные вместе с другими ее деталями в корпусе 22, отлитом из чугуна. Первая пара — насосный элемент состоит из гильзы 10 и плунжера /7, а вторая-клапанная пара — из нагнетательного клапана 5 и седла 6, Обе пары изготовлены из высоколегированной термически обработанной стали. Уплотнение в каждой паре достигается путем тщательной притирки одной детали к другой. Поэтому в случае повреждения одной из деталей пара заменяется новой.

Рис 30 Секция топливного насоса (а) и ее нагнетательный клапан (б): 1- нажимной штуцер, 2, 8 — полости, сообщающиеся с нагнетательным трубопроводом, 3 — пружина нагнетательного клапана, 4- упор; 5- нагнетательный клапан, 6 — седло нагнетательного клапана, 7 — резиновое уплотнителььое кольцо, 9 — надплунжерное пространство, 10 — гильза, 11- плунжер; 12 — вертикальный паз, 13 — кольцевая выточка; 14 — верхняя кромка, 15 — нижняя кромка, 16, 27 — стопорные вннты, 17 — регулирующая рейка, 18 — пружина плунжера, 19 — направляющий стакан, 20 — тарелка пружины нижняя, 21 — стопорное кольцо; 22 — корпус секции, 23 — пружинное кольцо, 24 — тарелка пружины верхняя, 35 — шестерня; 26 — отверстие, 28 — паз, 29 — всасывающая полость корпуса, 30-уплотннтельное медное кольцо; 31 — нагнетательный клапан; 32 — седло нагнетательного клапана, 33 — пружина нагнетательного клапана (1- до модернизации! 11- после модернизации)

Гильза 10 плунжера насосной пары выполнена в виде цилиндра с утолщенной верхней частью. Два сквозных отверстия 26 в верхней части соединяют надплунжерное пространство 9 гильзы с полостью 29 корпуса, к которой подводится топливо. Одно из этих отверстий на наружной поверхности гильзы имеет коническую зенковку, а другое — снабжено вертикальной канавкой, в которую входит стопорный винт 27, удерживающий гильзу от проворачивания. При этом отверстие для прохода топлива остается открытым. Нижним буртом гильза плотно притерта к кольцевой выточке корпуса.

Плунжер 11 состоит из цилиндрической головки и фасонного хвостовика, выполненных как одно целое. На поверхности головки в верхней части имеется кольцевая выточка 13, соединенная вертикальным пазом 12 с надплунжерным пространством 9. Нижняя кромка 15 выточки выполнена круглой, а верхняя -14 — фигурной по винтовой линии. На некотором расстоянии от торца головки плунжера она пересекается с кромкой вертикального паза 12. Винтовая кромка служит для отсечки и регулирования количества топлива, подаваемого плунжером. На хвостовике плунжера имеются два выступа и головка. Выступы входят в вертикальные пазы хвостовика шестерни 25, находящейся в зацеплении с регулирующей зубчатой рейкой 17, а головка опирается на донышко направляющего стакана 19, подпираемого снизу сферической поверхностью регулировочного болта 28 толкателя (см. рис. 29). На головку надета тарелка 20 (см. рис. 30, а) пружины 18, возвращающей плунжер в нижнее положение.

Клапанная пара установлена на верхний торец гильзы плунжера. Для обеспечения плотности седло клапанной пары притерто к торцу гильзы и прижато к ней нажимным штуцером 1. Плотность с корпусом секции обеспечивается резиновым кольцом 7. В центре седла 6 имеется отверстие, служащее гнездом для нагнетательного клапана 5.

Клапан 5 (рис. 30, б) выполнен полым. В нижней части он имеет игольчатый посадочный конус, в средней-боковое отверстие Е, а в верхней- кольцевой буртик П.

Буртик П разобщает нагнетательный трубопровод от надплунжерного пространства раньше, чем это выполнит игольчатый конус, а отверстие Е перепускает топливо из нагнетательного трубопровода в надплунжерное пространство 9 после разобщения их буртиком П.

Клапан прижимается к посадочному конусу седла пружиной 3, которая другим своим концом упирается в упор 4, служащий для ограничения подъема нагнетательного клапана.

Работа топливного насоса. Топливо подается плунжерами, которые движутся вверх под действием кулачков, а вниз — под действием пружин. При ходе плунжера вниз надплунжерное пространство 9 (см. рис. 30, а) через два сквозных отверстия 26 в верхней части гильзы 10 плунжера заполняется топливом. При ходе плунжера вверх топливо частично вытесняется плунжером через всасывающие отверстия в гильзе обратно в топливный коллектор дизеля. После перекрытия всасывающих отверстий верхним торцом плунжера давление над плунжером возрастает. Когда давление топлива, создаваемое плунжером, превысит силу сопротивления пружины нагнетательного клапана, последний откроется и топливо пройдет в нагнетательный трубопровод. При достижении в нем давления, необходимого для поднятия иглы форсунки, топливо поступит в цилиндр дизеля.

При дальнейшем подъеме плунжер своей винтовой кромкой 14 открывает одно из отверстий 26 в стенке гильзы, вследствие чего топливо из надплунжерного пространства 9 через паз 12 плунжера и отверстия гильзьт устремляется в топливный коллектор дизеля. Давление топлива над плунжером при этом резко падает. Нагнетательный клапан 5 (см. рис 30, б) под воздействием пружины 3 и давления топлива в нагнетательном трубопроводе, быстро опускаясь, входит своим буртиком П в седло 6, разобщая тем самым нагнетательный трубопровод с полостью 8 (полость под буртиком Я). Впрыск топлива прекращается. К этому моменту плунжер достигает мертвой точки и начинает двигаться вниз, отсасывая топливо из нагнетательного трубопровода через отверстие Е клапана в надплунжерное пространство вплоть до момента посадки игольчатого конуса, причем количество отсасываемого топлива тем больше, чем выше давление в нагнетательном трубопроводе (форсуночной трубке).

Таким образом, к началу последующего нагнетательного хода давление в любой из шести форсуночных трубок будет практически одинаковым, что в свою очередь обеспечивает более равномерную подачу топлива по цилиндрам. Кроме того, дополнительный перепуск топлива при большем давлении глушит волны давления, не давая им возможности отразиться от клапана к форсунке и произвести подвпрыск.

Количество топлива, подаваемого в цилиндр, зависит от положения винтовой кромки головки плунжера относительно одного из боковых отверстий гильзы. На рис. 31 показано различное положение винтовой кромки головки плунжера относительно бокового отверстия гильзы.

При изменении нагрузки регулятор дизеля посредством рычажного механизма управления топливоподачей 33 (см. рис. 29) переместит регулирующую рейку топливного насоса. Последняя (см. рис. 30) при помощи шестерни 25 повернет плунжер относительно гильзы. Поворотом плунжера изменяется подача топлива от нуля до наибольшего значения. Когда вертикальный паз 12 головки плунжера находится против отверстия 26 гильзы, подача топлива прекращается. Это происходит при максимальном перемещении рейки в сторону дизеля. Максимальная подача топлива ограничивается установкой упоров на первой и шестой рейках топливного насоса. Форсунка дизеля (рис. 32, а) предназначена для распиливания и распределения топлива в камере сгорания. Основной частью форсунки является распылитель, состоящий из прецизионной пары — корпуса 21 и иглы 2. Распылитель прикреплен снизу корпуса 4 форсунки гайкой 19. Верхний торец корпуса распылителя и сопрягаемый с ним торец корпуса форсунки имеют притертые между собой поверхности, которые обеспечивают плотность стыка. Для впрыска топлива в камеру сгорания в нижней части корпуса распылителя выполнена сферическая головка (рис. 32, б) с девятью отверстиями диаметром 0,35 мм, расположенными по окружности.

К седлу корпуса распылителя притерт запорный конус иглы 2 (см. рис. 32, а), который отделяет полость 24 форсунки от камеры сгорания. На

Рис. 31. Схема положений головки плунжера при работе топливного насоса:

1- н м т при полной подаче, 11- конец подачи при полной подаче; /11- н. м, т. при половинной подаче, IV — конец подачи при половинной подаче; V — нулевая подача

Рис. 32. Форсунка дизеля (а) и ее распылитель (б):

1- большой конус иглы; 2 — игла распылителя; 3 — крышка цилиндра; 4 — корпус форсунки; 5 — втулка форсунки; 6 — нижняя тарелка пружины; 7-пружина; « — верхняя тарелка пружины; 9 — пробка; 10 — регулирующий болт; 11- контргайка; 12 — пломба; 13 — сверление; 14 — топливоотво-дящий штуцер; 15 — топливоподводящий штуцер; 16 — щелевой фильтр; П — штанга; 18 — топли-воподводящий канал корпуса форсунки; 19 — гайка распылителя; 20 — кольцевая выточка корпуса распылителя; 21 — корпус распылителя; 22 — наклонное отверстие корпуса распылителя; 23 — уплот-иительное кольцо; 24 — полость форсунки; 1- распылитель до модернизации; 11- распылитель после модернизации

хвостовик иглы в верхней части опирается своей шаровой поверхностью штанга 17, передавая ей усилие от пружины 7. Затяжка пружины отрегулирована (при помощи болта 10) на давление впрыска топлива 275 кгс/см2. После регулировки затяжки пружины болт 10 закрепляют контргайкой II и пломбируют.

При работе дизеля топливо, нагнетаемое топливным насосом, подается по трубопроводу высокого давления в штуцер 15, а оттуда, пройдя щелевой фильтр 16, канал 18, кольцевую выточку 20, по трем наклонным отверстиям 22 поступает в полость 24. Так как выходное отверстие корпуса распылителя закрыто иглой 2, прижатой к седлу пружиной, то давление в полости 24 будет резко повышаться, воздействуя на большой конус 1 направляющей части иглы. Когда сила давления топлива, стремящаяся приподнять иглу вверх, превысит силу затяжки пружины 7, игла распылителя приподнимается. При этом топливо будет с большой скоростью впрыскиваться из полости 24 через распыливающие отверстия головки корпуса распылителя в камеру сгорания.

Вследствие высокого давления в полости 24 часть топлива просачивается между иглой и корпусом распылителя во внутреннюю полость форсунки, смазывая трущиеся поверхности.

Просочившееся топливо отводится через сверление 13 и штуцер 14 в сливную трубу. Впрыск топлива прерывается, как только прекращается подача топлива насосом.

Регулировка дизеля ПД4А на тепловозе ТЭМ2

Одновременно устанавливается комплекс для регулировки цилиндровой мощности дизеля.

Рис.2 На индикаторные краны всех цилиндров устанавливаются высокотемпературные датчики давления ДДГ 160/600.

Рис.3 Высокотемпературный датчик ДДГ 160/600, установленный на индикаторном кране.

Рис.4 Датчик угла поворота коленчатого вала устанавливается на кронштейне в районе ременной передачи, имеющей жесткую связь с коленчатым валом.

Рис. 5 В кабине тепловоза размещен модуль преобразования сигналов и переносной компьютер.

Время установки комплекса на дизель – до 30 минут.

Запускается дизель, открываются индикаторные краны. На экране монитора одновременно отображаются индикаторные диаграммы по всем цилиндрам.

Рис.6 Холостой ход, частота вращения 312 об/мин. Все цилиндры нагружены неравномерно, при отсутствии нагрузки это обычное явление.

Рис.7 Подключили генератор, частота вращения 312 об/мин.

Рис.8 Долевая нагрузка. Разброс по максимальным давлениям до 6 кг/см2. В цилиндре №4 уменьшенная цикловая подача.

Рис. 9 Номинальная нагрузка, частота вращения 700 об/мин. Проблемы цилиндра №4 остались – самое маленькое максимальное давление сгорания и цикловая подача.

Рис. 10 Для увеличения максимального давления сгорания в цилиндре №4 увеличили угол опережения подачи топлива. На диаграмме видно, что сгорание газа в 4 цилиндре начинается раньше чем в других цилиндрах.Максимальные давления по всем цилиндрам выровнялись.Максимальное давление цилиндра №1(красная диаграмма),которое было самым большим, уменьшилось. . Осталась одна проблема – маленькая цикловая подача в цилиндре №4 и как следствие – уменьшенная цилиндровая мощность.

Рис. 11 Увеличили цикловую подачу на 4 цилиндре – цилиндровые мощности выровнялись, но появилась новая проблема – на 4 цилиндре стала высокая температура. Решили заменить форсунку 4 цилиндра.

Рис. 12 После замены форсунки мощность цилиндра №4 и температура газов выровнялась с остальными. Осталось только увеличенное максимальное давление.

Рис.13 Регулировкой толкателя 4 цилиндра уменьшаем угол опережения подачи топлива для снижения максимального давления сгорания.

Рис. 14 Индикаторные диаграммы на номинальной нагрузке,частота вращения 747 об/мин, после окончания регулировки.

Рис.15 Значения максимального давления сгорания и индикаторной мощности дизеля после регулировки.

Устройство и правила эксплуатации топливного насоса высокого давления дизеля ПД1М тепловоза ТЭМ 2, рамы электровоза ТА НП1

Назначение, принцип работы топливного насоса высокого давления. Правила эксплуатации и обслуживания главного генератора ГП-300. Возможные неисправности рамы электровоза ТА НП1, их причины и способы устранения. Охрана труда для локомотивной бригады.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 29.10.2013 |

| Размер файла | 1,5 M |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Министерство общего и профессионального образования

ГБОУ СПО СО «Качканарский горно-промышленный колледж»

Описать устройство и правила эксплуатации топливного насоса высокого давления дизеля ПД1М тепловоза ТЭМ 2, рамы электровоза ТА НП1

КГПК 0 30.4 312 ПМЛ ПЗ

Разработчик Р.А. Хайритдинов

Руководитель И.В. Герасимов

Темой выпускной квалификационной работы является «Описать устройство и правила эксплуатации топливного насоса высокого давления дизеля ПД1М тепловоза ТЭМ 2 , рамы электровоза ТА НП1»

Цель работы: изучить работу дизеляПД1М тепловоза ТЭМ 2 и тягового агрегата ТА НП1.

В связи с данной целью поставлены задачи:

1. описать устройство топливного насоса высокого давления;

2. рассмотреть правила эксплуатации топливного насоса высокого давления;

3. описать конструкцию рамы электровоза ТА НП1;

4. раскрыть вопросы технического обслуживания при эксплуатации топливного насоса и рамы электровоза с перечислением возможных неисправностей;

5. представить основные пункты техники безопасности и вопросы охраны труда.

В данной работе представлены сведения о топливном насосе высокого давления и правила эксплуатации и обслуживания главного генератора, а также представлена информация о промышленном тяговом агрегате переменного тока ТА НП1, который состоит из трех тяговых единиц: электровозной секции (Э) и двух моторных думпкаров (Д).

Рассмотрено назначение и устройство рамы электровоза, основные ее неисправности, причины их возникновения и способы устранения.

Изложены вопросы техники безопасности и охраны труда для локомотивной бригады, а также требования, предъявляемые к помощнику машиниста локомотива.

Данная работа представлена в достаточном объеме.

1. Общие сведения о топливном насосе высокого давления

1.1 Назначение, устройство, принцип работы топливного насоса высокого давления

Топливный насос высокого давления предназначен для подачи строго дозированного количества топлива к форсункам в определенный момент.

Топливный насос (см. Приложение 1 Рис. 1) состоит из шести отдельных насосных секций, установленных на литом чугунном картере 8 насоса. В нижней части картера насоса на трех бронзовых втулках с баббитовой заливкой установлен кулачковый вал 9. Шесть кулачков вала 9 расположены под углом 60° друг к другу в порядке 1—3—5—6—4—2 (считая со стороны регулятора). Вал имеет два обработанных фланца: передний для крепления предельного выключателя 15 с цилиндрической шестерней 17 и задний для соединения с валом привода топливного насоса. Внутри кулачковый вал имеет осевое отверстие для подвода масла к опорным подшипникам и предельному выключателю.

Верхняя полость насоса и полость кулачкового вала картера разделены по всей длине горизонтальной перегородкой, в которой расточены шесть гнезд для толкателей. Толкатель состоит из стального цилиндрического корпуса 11, ролика 12, пальца 13, стакана 2 и манжеты 3. В хвостовик корпуса толкателя ввернут болт 4 для регулировки моментов подачи топлива. На цилиндрическую головку болта с шаровой поверхностью опирается стакан пружины плунжера. Стакан и манжета толкателя совместно с цилиндром 10, ввернутым в горизонтальную перегородку картера насоса, образуют уплотнение, препятствующее попаданию топлива в нижнюю (масляную) полость картера.

Кулачки вала топливного насоса через ролики 12 и толкатели приводят в движение плунжеры насосных секций.

Секция топливного насоса (Приложение 2 рис. 1). Втулка 8 рассматриваемой секции топливного насоса имеет два отверстия на одном уровне, соединяющие внутреннюю полость втулки с расточкой в корпусе 19, к которой подводится топливо.

Плунжер 7 в верхней части имеет вертикальный паз, соединяющий торец плунжера с кольцевой проточкой. Нагнетательный клапан 5 имеет четыре направляющих пера, разгрузочный поясок и запорный конус. В нижней полости клапан 5 имеет игольчатый посадочный конус, в средней — боковое отверстие, а в верхней — кольцевой буртик 6. При снижении давления в надплунжерной полости клапан под действием пружины 3 опускается, входит своим буртиком 6 в седло 4 и разобщает нагнетательный трубопровод с полостью под буртиком 6. Количество отсасываемого топлива тем больше, чем выше давление в нагнетательном трубопроводе. К началу последующей подачи плунжером топлива давление в нагнетательных трубопроводах, несмотря на различную их длину, становится практически одинаковым. Это обеспечивает более равномерную подачу топлива в цилиндры и устраняет подвпрыск топлива из форсунок.

В корпусе форсунки (Приложение 2 рис. 2) закрытого типа установлен распылитель, состоящий из корпуса 17 и иглы 1. По конструкции и работе эта форсунка в принципе не отличается от форсунок закрытого типа.

Распыливающие отверстия в корпусе распылителя подняты несколько выше с выходом внутри на коническую поверхность. В связи с этим выход сопла форсунки в камеру сгорания увеличен с 4,5—5,83 до 6—7,33 мм.

На дизеле установлен регулятор частоты вращения коленчатого вала центробежного типа со всережимной пружиной, гидравлическим сервомотором и изодромной связью. Предельный выключатель и механизм аварийной остановки дизеля автоматически выключают подачу топлива и останавливают дизель при частоте вращения коленчатого вала выше 840—870 об/мин.

Предельный выключатель (Приложение 2 рис. 3) вместе с шестерней привода регулятора дизеля прикреплен шестью болтами к фланцу кулачкового вала топливного насоса. В корпусе 2 предельного выключателя установлен конический штифт 7, на котором закреплен сердечник 5. На стержни сердечника надеты грузы 4. Пружины 8 прижимают грузы к корпусу. Грузы между собой связаны рычагами 1 и 3, выступы которых входят в соответствующие пазы грузов, обеспечивая их совместное перемещение. Рычаги свободно вращаются на осях, закрепленных в корпусе выключателя.

В одной плоскости с грузами предельного выключателя в картере топливного насоса смонтированы верхний 13 и нижний 25 зубчатые секторы механизма аварийной остановки дизеля, связанные между собой зубьями и стянутые пружиной. На нижнем зубчатом секторе 25 имеются два рычага: горизонтальный, который зацепляется с упорным валиком 24, и вертикальный, который воспринимает на себя удары грузов предельного выключателя. При частоте вращения коленчатого вала выше допустимой грузы 4 под действием центробежной силы преодолевают сопротивление пружины 8, расходятся и ударяют по выступу нижнего зубчатого сектора 25. Сектор поворачивается на оси, выходит из зацепления с упорным валиком 24, выключающая тяга 20 освобождается и передвигается усилием пружины 16. Стопоры 19 поворачиваются, входят в пазы в крышке картера топливных насосов, усилием пружины передвигаются в сторону толкателей насосов, входят в отверстие корпусов толкателей, стопорят их в верхнем положении, и подача топлива прекращается.

топливный насос рама электровоз

2. Правила эксплуатации и обслуживания главного генератора ГП-300

2.1 Работы, проводимые на ТО-1,ТО-2 при эксплуатации топливного насоса высокого давления

Перед выходом тепловоза из депо необходимо проверить:

· До начала работы дизеля под нагрузкой обязательно удостовериться, что температура воды и масла не ниже 40 0 С;

· Трогание поезда с места производить плавно, не допуская буксования колес;

· При маневровой работе или в пути следования необходимо контролировать:

1) давление масла в масляной системе — оно должно быть не менее 0,2 МПа при 300об/мин,

2) давление топлива в топливном трубопроводе, которое должно быть 0,18-0,3 МПа

3) температура масла и воды при отключенной автоматике регулирования температур (рабочая температура воды на выходе из дизеля 70-85 0 С, максимально допустимая — не выше 88 0 С; рабочая температура масла на выходе из дизеля 65-75 0 С, максимально допустимая — не выше 80 0 С);

4) ритмичность работы дизеля на слух, нет ли ненормальных стуков и шумов.

· Во время работы дизеля необходимо осматривать и проверять:

1) уровень воды в расширительном баке, который должен быть выше метки нижнего уровня на расширительном баке;

2) нет ли течи масла, воды и топлива во всех соединениях трубопроводов;

3) нагрев секций топливного насоса (на ощупь);

4) каплепадение топлива из сливной трубки форсунки, которое допускается не более 60 капель в 1 минуту;

5) надежность крепления к блоку топливных трубок высокого давления;

6) нагрев подшипников электрических машин (установленных под капотом) и вентиляторов охлаждения тяговых электродвигателей (проверку производить при остановленном дизеле);

7) уровень масла в поддоне рамы дизеля

Зимой (при температуре наружного воздуха +5 0 С и ниже) не допускается снижение температуры воды и масла ниже 20 0 С. Заправку масляной и водяной систем производить горячим маслом и водой непосредственно перед пуском.

Температура заправляемого масла должна быть в пределах 60-90 0 С. Во время прогрева масла не допускать его нагрев выше 120 0 С. Если по каким-либо причинам в зимнее время дизель нельзя запустить, а температура воды и масла упала до 20 0 С, необходимо немедленно слить воду и масло.

Техническое обслуживание и текущие ремонты выполняются силами эксплуатационного персонала и ремонтными службами на месте эксплуатации локомотивов.

Периодичность проведения плановых осмотров и ремонтов должна соответствовать срокам, указанных в таблице 2.1.1.