Автоматизация насосных станций в водоснабжении

Принципы автоматизированного управления в насосных станциях

Введение автоматизации управления насосными станциями является одним из важнейших направлений технического прогресса в области подачи и отведения воды в населенных пунктах и на промышленных предприятиях. На насосных станциях автоматизируются: пуск и остановка насосных агрегатов и вспомогательных насосных установок; контроль и поддержание заданных параметров (например, уровня воды, подачи, напора и т.д.); прием импульсов параметров и передача сигналов на диспетчерский пункт.

Применение автоматизированного управления насосными станциями дает значительные преимущества:

- позволяет уменьшить вместимость баков водонапорных башен и сборных резервуаров за счет увеличения частоты плавного пуска и остановки агрегатов, либо полностью отказаться от применения водонапорных башен за счет частотного регулирования;

- снижает эксплутационные расходы вследствие уменьшения числа обслуживающего персонала, а также расходов на отопление и освещение помещений;

- увеличивает срок службы оборудования и приборов благодаря своевременному выключению из работы агрегатов при возникновении неполадок в их работе;

- снижает строительную стоимость, так как оборудование концентрируется на меньшей площади машинного зала и отпадает необходимость в устройстве бытовых и вспомогательных помещений;

- дает возможность сосредоточить управление несколькими автоматизированными насосными станциями в одном пункте, что делает систему более гибкой и надежной;

- исключает участие персонала станции в технологических операциях, протекающих в антисанитарных условиях.

Опыт эксплуатации автоматизированных насосных станций показывает, что затраты на автоматизацию окупаются в течение 1 – 1,5 лет.

Для наблюдения за параметрами работы насосной станции служат различные датчики, которые преобразуют контролируемую величину в электрический сигнал, поступающий в исполнительный механизм.

В автоматизированных системах управления насосными агрегатами применяют следующие типы датчиков и реле:

- датчики уровня — для подачи импульсов на включение и остановку насосов при изменении давления в трубопроводе;

- датчики или электроконтактные манометры — для управления цепями автоматики при изменении давления в трубопроводе;

- струйные реле — для управления цепями автоматики в зависимости от направления движения воды в контролируемом трубопроводе;

- реле времени — для отсчета времени, необходимого для протекания определенных процессов при работе агрегатов;

- термические реле — для контроля за температурой подшипников и сальников, а в некоторых случаях – за выдержкой времени;

- вакуум реле — для поддержания определенного разрежения в насосе или во всасывающем трубопроводе;

- промежуточные реле — для переключения отдельных цепей в установленной последовательности;

- реле напряжения — для обеспечения работы агрегатов на определенном напряжении;

- аварийные реле — для отключения агрегатов при нарушении установленного режима работы.

Основной смысл использования автоматизированных систем управления (АСУ) в насосных установках заключается в том, чтобы привести в соответствие режим работы насосов с режимом работы водопроводной или канализационной сети. Диапазон изменения водопотребления довольно широк.

Чтобы отслеживать эти изменения, необходимо непрерывно регулировать режим работы насосной установки.

Регулированием частоты вращения насоса его рабочие параметры приводятся в соответствие с режимом работы водопроводной или канализационной сети. Чтобы изменить частоту вращения насоса, его оснащают регулируемым приводом, то есть подключают электродвигатель насоса через преобразователь частоты. Значение частоты вращения насоса, с которой он должен работать в тот или иной момент времени, определяется АСУ, т.е. режимом работы насосной установки. До сих пор наиболее распространенным способом регулирования остается дросселирование напорной задвижкой. Достоинство — простота реализации, а существенным недостатком – неэкономичность.

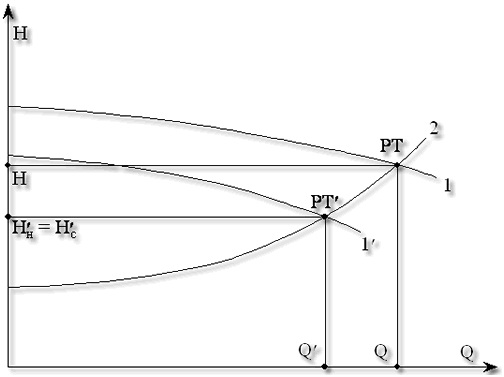

На рисунке приведен график совместной работы насосного агрегата (НА) и сети в случае управления изменением параметров сети (дросселирование задвижкой). Характеристика сети при этом зависит от степени открытия задвижки (кривая 2 – задвижка открыта, кривая 2′ – степень открытия уменьшена). Рабочая точка движется по характеристике насоса (1).

Дросселирование задвижкой

Насосная установка работает с повышенным напором из-за увеличения гидравлического сопротивления системы трубопроводов. Повышение напора в результате изменения гидравлического сопротивления не является постоянным, а зависти от расхода жидкости, т.е. влияет на значение динамической составляющей напора, развиваемого насосной установкой, изменяет крутизну характеристики трубопровода. При работе насосной установки с подачей меньше расчетной возникает несоответствие между напором, развиваемым насосом, и напором, требуемым для подачи того или иного количества жидкости (т.е. превышение напора насоса).

Сравнение характеристики центробежных насосов и трубопроводов показывает, что при уменьшении подачи требуемый напор также уменьшается, а развиваемый насосом напор увеличивается. Разность этих напоров и есть превышение напора сверх требуемого. Из графика совместной работы насоса и трубопровода видно, что значение превышения напора тем больше, чем круче характеристики насоса и трубопровода, и чем меньше фактическая подача насоса по сравнению с расчетной. На превышение напора нерационально расходуется дополнительная мощность.

Итак, наилучшим является режим работы, при котором развиваемый насосомнапор равен напору, требуемому для подачи воды. Такой режим, в частности, может быть реализован при управлении частотой вращения насоса с использованием частотно-регулируемого электропривода.

Регулирование режима работы центробежного насоса изменением частоты вращения рабочего колеса

Характеристика насоса зависит от частоты вращения вала электродвигателя (частоты питающей электросети). Кривая 1 соответствует номинальной частоте вращения (и промышленной частоте сети 50 Гц), кривая 1′ – пониженной частоте. Степень открытия задвижки не изменяется.

Принципиальным отличием этого метода является движение рабочей точки по характеристике трубопровода (2). Насос работает с переменным напором от H до Hс’. Очевидно, что в таком режиме работы развиваемый насосом напор меньше, чем в предыдущем. Следовательно, и расход электроэнергии на перекачку одного и того же объема жидкости меньше.

Более того, созданный насосом напор полностью расходуется на перекачку рабочей жидкости по сети трубопроводов (Hн = Hс), а значит излишняя потеря напора (и соответственно перерасход электроэнергии) минимальны.

Пример системы автоматизации станции второго подъема — типовое решение

Недостатки системы до внедрения АСУ:

- Повышенное энергопотребление днем.

- Необходимость отключения насосов ночью для энергосбережения;

- Вынужденное отключение насосов днем на 1…1,5 часа, так как работающий насос опустошает резервуар – глубинные насосы не успевают его наполнять;

- Частые порывы трубопровода.

Характеристики системы после внедрения локальной АСУ:

- регулируемое и автоматически поддерживаемое давление 0…6 атм с возможностью задания дневного и ночного давления и времени перехода;

- автоматический переход в режим ночного пониженного давления

- 4 режима работы: автоматический от преобразователя частоты и пускателей, ручной от преобразователя частоты и пускателей;

- индикация режимов работы, положения рубильников, аварийных ситуаций, уставок задания;

- рабочая температура окружающей среды: (- 30… + 45) град. С с автоматической вентиляцией и обогревом;

- независимый учет и индикация потребляемой электроэнергии и ее параметров.

- логическая защита от опустошения кейсона и сухой работы насосов;

- логическая защита от переполнения насосов;

- логическая защита от превышения частоты вращения насоса

- аппаратная защита от повреждения грозовыми разрядами;

- микропроцессорная защита двигателя от превышения тока, тепловая, от превышения напряжения, от пропадания фазы при работе от преобразователя частоты;

- тепловая и электромагнитная защита двигателя при работе от пускателей;

- аппаратная защита от открытия шкафов при работающем оборудовании

- индуктивная защита от бросков тока на входе преобразователя частоты;

- от понижения и повышения температуры в шкафу управления и силовом.

Упрощенная структура АСУ:

1– резервуар (кессон)

2 – насосная группа (два насоса)

3 – шкаф с перекидным рубильником

4 – шкаф управления и силовой аппаратуры

5- датчики уровня

6 – датчик давления

Экономический и эксплуатационный эффект:

- До автоматизации насосы поддерживали завышенное давление 6 атмосфер. После модернизации система автоматически поддерживает оптимальное давление 5 атмосфер. Это позволило снизить потребление тока на 15 процентов.

- За счет плавного пуска исключены броски тока, перегружавшие систему электроснабжения.

- Средняя частота вращения насосного агрегата снизилась – это повышение ресурса насоса и двигателя в 1,5 раза, исключены резонансные эффекты конструкции.

- Уменьшилась гидравлическая нагрузка на трубопровод на 18 % и полностью исключены гидроудары, вызывавшие ранее частые порывы.

- За счет снижения давления до оптимального обеспечился меньший расход воды на 14 %.

- Кроме того, глубинные насосы теперь успевают накачивать воду в кейсон – исключены дневные отключения воды. Время работы глубинных насосов уменьшилось – дополнительное энергосбережение порядка 8 %.

- После модернизации система обеспечивает круглосуточную подачу воды, автоматически переходя в экономичный режим и расходуя минимум электроэнергии.

- Обеспечены схемы резервирования системы и индикация режимов работы, возможность ручного управления.

- Трудоемкость работ по обслуживанию системы сведена к минимуму.

Окупаемость системы составляет менее 5 месяцев.

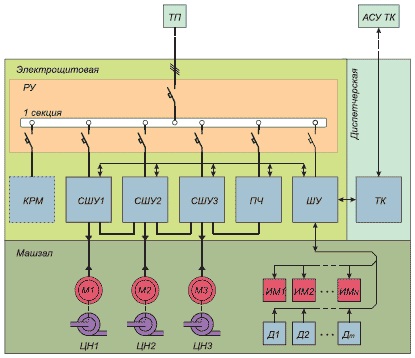

Упрощенная структурная схема автоматизации насосной станции с частотно-регулируемым приводом

КомПА

Насосные станции представляют собой сложный электрогидравлический технический комплекс сооружений и оборудования, в котором осуществляется преобразование электрической энергии в механическую энергию потока жидкости и управление этим процессом преобразования.

Основным назначением насосной станции является обеспечение:

- требуемого графика подачи жидкости для нормальных и аварийных условий;

- наименьших затрат на сооружение, оснащение и эксплуатацию;

- требуемой степени надежности и определенной степени бесперебойной работы;

- удобство эксплуатации (применение систем автоматики и телемеханики);

- эксплуатации при непрерывно изменяющихся объемах, режимах потребления жидкости и изменяющемся составе потребителей.

- Для обеспечения заданного режима работы насосной станции при изменении условий работы требуется производить регулирование режимов работы насосных установок.

Введение автоматизации управления насосными станциями является одним из важнейших направлений технического прогресса. На насосных станциях автоматизируются: пуск и остановка насосных агрегатов и вспомогательных насосных установок; контроль и поддержание заданных параметров (например, уровня воды, подачи, напора и т.д.); прием и передача технологических сигналов на диспетчерский пункт.

Применение автоматизированного управления насосными станциями дает значительные преимущества:

- снижает эксплутационные расходы вследствие уменьшения числа обслуживающего персонала, а также расходов на отопление и освещение помещений;

- увеличивает срок службы оборудования и приборов благодаря своевременному контролю за работой технологического оборудования;

- позволяет сосредоточить управление несколькими автоматизированными насосными станциями в одном диспетчерском пункте;

- исключает участие персонала станции в технологических операциях, исключает вероятность аварийных ситуаций по вине «человеческого фактора».

Для реализации всех описанных функций нашей организацией предлагаются комплексные решения по автоматизации и диспетчеризации насосных станций на базе сертифицированных шкафов управления (ШУ) (подробнее смотрите каталог оборудования). Решения могут применяться в широких областях, от объектов ЖКХ до промышленных предприятий.

Автоматизированная система управления насосной станцией — это комплексный подход к контролю и управлению подачи воды на основе передовых технологий ведущих фирм, таких как Siemens, ABB и др. Современные технологии позволяют в автоматическом режиме поддерживать необходимое давление в водопроводах и регулировать расход воды за счет изменения скорости вращения насосных агрегатов.

- дистанционное управление работой насосов, задвижек, как в ручном так и в автоматическом режиме

- автоматическое поддержание заданного давления воды в выходном водоводе

- вывод текущих параметров системы и архивация необходимых данных

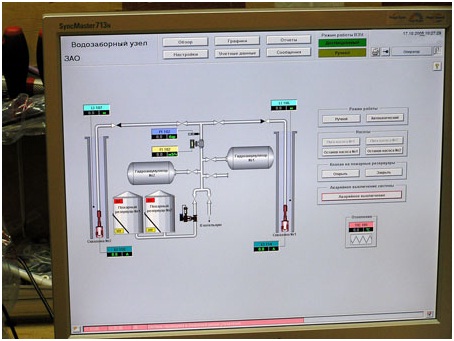

- визуализация и управление технологическим процессом на рабочем месте оператора

- повышение надежности оборудования насосной станции

- снижение затрат на электроэнергию

Система представляет собой трехуровневый аппаратно-программный комплекс:

1) Уровень управления механизмами станции (датчики давления, температуры и расхода воды, регулируемый и нерегулируемый электропривод насосов и задвижек).

2) Уровень контроля и управления оборудованием и технологическим процессом по разработанным алгоритмам (шкаф контроля и управления с программируемым контроллером).

3) Уровень оперативноадминистративного управления (рабочая станция оператора на базе персонального компьютера, SCADA-система).

Обобщенная структурная схема АСУ насосной станции.

Если у вас уже имеется существующая система сбора и обработки информации верхнего уровня, наши специалисты проведут комплекс работ по интеграции существующей системы и нового объекта. В случае отсутствия системы верхнего уровня (Диспетчерский пункт) производиться разработка системы отображения технологических параметров с учетом пожеланий заказчика.

Для отображения информации для оператора используются наглядные мнемосхемы, в которых акцентируется внимание на самых важных технологических процессах, положениях задвижек, переключателей, состояния насосов и подобной информации.

Для реализации аппаратной части возможно использование наших типовых решений, однако мы можем выполнить ваши требования с учетом вашей специфики предприятия. Шкафы управления производятся в виде настенных/напольных шкафов/щитов с различной степенью защищенности.

Система рассчитана на непрерывное использование. Также, по желанию заказчика, возможно резервирование необходимых систем, для предотвращения аварийных ситуаций.

АСУ насосной установки (АСУ НУ)

Для современных горно-перерабатывающих предприятий становится характерной тенденция применения большеобъемного высокопроизводительного технологического оборудования. Так современный гидротранспорт обогатительных фабрик превратился в сложные дорогостоящие системы, предполагающие жесткое соблюдение регламентных режимов. Функционирование такого оборудования без соответствующих систем автоматического управления весьма затруднительно и может приводить к выходу его из строя.

Реализуемые ООО «Вэктис Минералз» АСУТП используются для автоматизированного контроля и управления технологическими процессами (операциями), включая основное и вспомогательное технологическое оборудование, в соответствии с требованиями регламента производства.

Понимая важность данного аспекта, ООО «Вэктис Минералз» были разработаны единые принципы автоматизации систем гидротранспорта, применяющих центробежные пульповые насосы. И сегодня мы готовы предложить полный комплекс услуг и поставок для реализации автоматических систем управления насосными установками (АСУ НУ) на действующем технологическом объекте.

Использование разрабатываемых ООО «Вэктис Минералз» АСУ НУ на промышленном объекте позволяет превратить насосные установки в полностью автономные системы, не требующие ручного управления. Это является важным обстоятельством и большим преимуществом использования наших систем управления на технологическом процессе.

|

Основные функции, реализуемые АСУ НУ

Целью функционирования системы автоматического управления является обеспечение заданных технико-экономических показателей работы насосной установки, безопасности обслуживающего персонала, безопасного функционирования технологического оборудования.

Для этого АСУ НУ ООО «Вэктис Минералз» реализуются следующие основные функции:

- непрерывное, централизованное управление насосной установкой в режиме реального времени;

- режимы автоматического и автоматизированного поддержания в установленных пределах значений регулируемых параметров технологического процесса перекачивания пульповых продуктов;

- дистанционное управление частотно-регулируемым электроприводом пульпового насоса и приводами запорно-регулирующей арматуры установки;

- обеспечение автоматического управления последовательностью запуска – останова установки, циклов размывки зумпфа, промывки насоса, дренажа;

- визуализацию параметров технологического процесса и отображение состояния каждого из агрегатов системы на данный момент на панели местного управления и в операторских пунктах с помощью АРМ системы или интеграции в действующую АСУ ТП предприятия с помощью мнемосхем;

- контроль, регистрацию и хранение основных параметров технологического процесса, а также возможность построения их графиков в режиме реального времени;

- автоматическое формирование и ведение истории технологического процесса с возможностью построения графиков параметров технологического процесса за последний час, сутки, месяц с помощью местной панели управления, АРМ;

- автоматическую обработку аварийных ситуаций, а также формирование и выдачу сообщений о возникающих аварийных ситуациях на местном пульте управления и операторских пунктах.

Описание АСУ НУ

В комплект АСУ НУ входит КИП и ИМ, аппаратные и программные средства управления::

- АРМ или АСУ ТП предприятия;

- система управления (локальный шкаф управления);

- исполнительные механизмы и запорная арматура;

- комплектный шкаф частотного преобразователя для управления производительностью пульповых насосов;

- контрольно-измерительные приборы и оборудование.

Гибкость разработанных ООО «Вэктис Минералз» принципов позволяет в случае необходимости в каждом конкретном случае исключать или вводить в состав системы отдельные компоненты, обеспечивая непрерывный контроль и регулирование параметров технологического процесса транспортировки пульповых продуктов.

Общая функциональная схема технологического процесса транспортировки пульповых продуктов, с применением локальной АСУ НУ ООО «Вэктис Минералз» приведена на рисунке.

Система автоматического управления насосной установки реализуется нашей компанией как трехуровневая система, обеспечивающая выработку управляющих решений на основе поступающей информации о параметрах технологического процесса и о состоянии оборудования системы управления и насосной установки.

В АСУ установки можно выделить следующие иерархические уровни:

Верхний уровень:

— АСУ ТП предприятия (обеспечивается подключение к существующей АСУ ТП предприятия).

— Автоматизированное рабочее место оператора(АРМ).

Данный уровень реализуется в АСУ ТП предприятия или дополнительного АРМ. Верхний уровень на основе SCADA-системы и выполняет следующие функции:

- отображение в интуитивно понятной для оператора форме информации о параметрах технологического процесса и о состоянии устройств системы;

- контроль, регистрацию и хранение основных параметров технологического процесса с возможностью построения их графиков реального времени;

- автоматическое формирование и ведение истории технологического процесса с возможностью построения графиков параметров технологического процесса за последний час, сутки, месяц;

- автоматическое формирование и выдачу сообщений о выходе параметров технологического процесса за допустимые границы;

- обеспечение возможности дистанционного управления насосной установкой.

Уровень автоматического управления:

— Пульт местного управления.

На данном уровне размещается главный компонент системы управления — программируемый логический контроллер, который реализует логику автоматического управления и обеспечивает выполнение основных функций:

- непрерывное централизованное управление насосной установкой в реальном времени;

- поддержание в установленных пределах значений регулируемых параметров технологического процесса в соответствии с заданными законами управления;

- дистанционное управление преобразователем частоты и электрическими приводами запорно-регулирующей арматуры установки;

- автоматическое обнаружение и обработка отказов в работе технологического оборудования и аварийных ситуаций;

- обмен данными по стандартным протоколам с АРМ или действующей АСУ ТП предприятия, местной панелью управления.

В качестве программируемого логического контроллера используется оборудование ведущих мировых производителей в области промышленной автоматизации. Также на этом уровне расположены устройства ввода-вывода и местный пульт управления.

Устройства ввода-вывода реализуют функции низкоуровневого управления и играют роль концентратора данных. Программируемый логический контроллер связан устройствами ввода-вывода посредством промышленной шины последовательной передачи данных (например, Profibus-DP или Genius). Программируемый логический контроллер организует циклический обмен данными с устройствами ввода-вывода и получает полную информацию о текущем значении параметров и состоянии оборудования, а также выдает управляющие сигналы, поступающие через устройства ввода-вывода на исполнительные механизмы.

Местный пульт управления обеспечивает наблюдение за ходом технологического процесса и состоянием оборудования, а также управление работой установки непосредственно в цеху. Пульт предоставляет возможность технологическому персоналу получать данные о параметрах функционирования и задавать необходимые параметры работы установки при помощи жидкокристаллической сенсорной панели.

Нижний уровень:

— Электромеханические исполнительные механизмы и запорно-регулирующая арматура (ЗРА).

— Комплектный шкаф частотного преобразователя для управления производительностью пульпового насоса.

На данном уровне обеспечивается:

- контроль параметров насосной установки (расход, давление, проток и т.д.);

- управление (перекрытие, регулирования) потоком рабочих сред (пульпа, оборотная вода, маточный раствор и т. д) путем изменения площади проходного сечения арматуры и частоты вращения двигателя привода насоса.

АСУ НУ реализуемые ООО «Вэктис Минералз» являются ключевым компонентом успешного функционирования систем гидротранспорта пульпы, повышающим эффективность работы и снижающим эксплуатационные издержки.

Автоматизация работы насосных станций на тепловых сетях, предприятиях водоснабжения и водоотведения

Одно из направлений, по которому предлагаются комплексные решения – это автоматизация и диспетчеризация насосных станций различного назначения, начиная от разработки технического задания под ваши требования и сдачи под «ключ» автоматизированной системы управления насосной станцией или группой станций АСУ НС). Данные системы применяются как на объектах ЖКХ, так и на промышленных предприятиях, где есть насосные станции, например на водооборотных циклах.

Основные функции данных систем:

· дистанционное управление работой насосов, задвижек и других исполнительных механизмов с пульта оператора, с возможностью передачи данных на центральный диспетчерский пункт с помощью проводных и беспроводных каналов связи;

· автоматическое поддержание заданного давления или расхода воды выходном водоводе, включая автоматическое подключение дополнительных насосных агрегатов при недостаточной производительности работающих, а также их отключение (каскадный режим работы);

· автоматическое распределение нагрузки между насосами для обеспечения максимальной эффективности; переключение с насоса на насос для обеспечения их одинаковой наработки;

· вывод текущих параметров системы и задание необходимых установок, визуализация и управление технологическим процессом с рабочего места оператора;

· сбор, обработка и архивация необходимых статистических данных, диагностирование и индикация неисправностей насосной станции.;

· повышение надежности эксплуатации оборудования насосной станции;

· продление ресурса насосов, приводных электродвигателей, исполнительных механизмов, трубопроводов;

· снижение затрат на электроэнергию, обслуживание и ремонты;

· внедрение энергосберегающих технологий.

АСУ НС строятся как открытые системы, позволяющие наращивание выполняемых функций и модернизацию отдельных элементов системы в процессе эксплуатации.

АСУ НС представляют собой трехуровневый аппаратно-программный комплекс, состоящий из следующих уровней:

· уровень управления механизмами станции (датчики давления, температуры и расхода воды, регулируемый и нерегулируемый электропривод насосов и задвижек);

· уровень контроля и управления оборудованием и технологическим процессом по разработанным алгоритмам (шкаф контроля и управления с промышленным программируемым контроллером);

· уровень оперативно-административного управления (рабочая станция оператора на базе персонального компьютера, SCADA -система), с возможностью дальнейшей передачи данных на ЦРП.

Аппаратная часть комплекса строится на основе продукции мировых лидеров в области промышленной автоматики (Siemens, Unitronics и др.), что позволяет гибко подходить к реализации задач Заказчика, повышать надежность системы и влиять на ценообразование.

Конструктивно основные устройства системы (кроме датчиков и рабочей станции оператора) выполняются в виде шкафов различной степени защищенности.

При необходимости возможна интеграция нескольких систем автоматизации территориально удаленных насосных станций (например, скважинных насосов) в единую автоматизированную систему оперативно-диспетчерского управления (АСОДУ) объектами инфраструктуры предприятия.

Связь отдельных систем с центральной диспетчерской станцией осуществляется по различным каналам связи: выделенным линиям, GSM, GPRS, телефонным, через сеть Internet.

Системы рассчитываются на работу с постоянной эксплуатацией. В них предусмотрены организационные, программные и аппаратные средства защиты от несанкционированного доступа. Для тестирования систем и обучения персонала предусматривается режим имитации различных аварий.

Одними из основных элементов систем АСУ НС является внедрение энергосберегающих технологий на базе применения частотно-регулируемого электропривода и устройств плавного пуска.

При частотном регулировании изменение производительности НС достигается за счет изменения частоты вращений насосов с помощью преобразователя частоты (ПЧ). Применение частотного регулирования позволяет значительно увеличить эффективность работы за счет оптимизации работы насосов в режиме неполной производительности (что имеет место при работе циркуляционных, подкачивающих и др. насосов). Частотное регулирование обеспечивает плавность изменения производительности и предотвращает возникновение гидроударов, что повышает ресурс и надежность работы как самой НС, так и трубопроводов и арматуры. При наличии в НС нескольких рабочих насосами применяется каскадно-частотное регулирование. Применение данного вида регулирования в автоматизированных НС позволяет снизить потребление электроэнергии до 50%.

Специальные функции автоматизированных насосных станций с применением преобразователей частоты и устройств плавного пуска:

· автоматическое поддержание заданного значения давления жидкости на выходе насосной станции;

· плавный пуск и регулируемый останов электродвигателей насосов для исключения гидравлических ударов в трубопроводе;

· автоматический перезапуск электродвигателей насосов после снижения и восстановления питающего напряжения;

· автоматический перезапуск электродвигателя насоса после кратковременного снижения и восстановления питающего напряжения;

· блокирование работы насосных агрегатов на частотах механического резонанса;

· контроль исправности электродвигателей насосов, преобразователей, устройства плавного пуска, электрозадвижек и датчиков;

· автоматическое переключение на питающую сеть электродвигателей насосов в случае неисправности преобразователя или УПП;

· автоматический сброс срабатывания защиты преобразователя или УПП.

Экономический эффект от внедрения станций управления, оснащённых преобразователями частоты, устройствами плавного пуска, а также объединения станций управления в единую систему АСУ ТП основан на следующих факторах:

· прямая экономия от снижения потребления электроэнергии при регулировании производительности насосных агрегатов (для разных объектов от 25 до 50%).

· прямая экономия за счёт снижения непроизводительных утечек воды при оптимизации давления в напорном трубопроводе (не менее 25-30 % от общего объёма утечек).

· экономия фонда заработной платы сокращаемого дежурного персонала.

· резкое снижение аварийности в гидросетях (не менее чем в 5-10 раз).

· увеличение не менее чем в 3 раза ресурса и межремонтных сроков насосов, электродвигателей, коммутационного оборудования.

· резкое увеличение надёжности системы в целом, за счет устранения «человеческого фактора» и автоматической диагностики системой всех её элементов и своевременного устранения возможных аварийных ситуаций.

· существенное уменьшение затрат на эксплуатационный персонал.