Научная электронная библиотека Монографии, изданные в издательстве Российской Академии Естествознания

Научная электронная библиотека

Все шахтные подъемные машины снабжаются тормозными системами, предназначенными для стопорения канатоведущих органов во время пауз между подъемами, аварийного торможения при нарушении нормальной работы подъемной машины, а также управления подъемной установкой в период замедления. Поэтому тормоза подъемных машин в отличие от лебедок выполнены регулируемыми. С помощью тормозных систем осуществляется рабочее регулируемое или нерегулируемое подтормаживание для выполнения заданной диаграммы скорости и предохранительное торможение для быстрой и надежной остановки подъемной машины при нарушении нормального режима работы.

В отечественных подъемных машинах предохранительное торможение двухступенчатое: вначале тормозное усилие достигает величины рабочего торможения, а затем увеличивается до величины предохранительного торможения.

От совершенства тормозных систем зависят надежность и безопасность эксплуатации подъемных установок.

Правилами ПБ [7] и ПТЭ к тормозным устройствам установок для вертикальных и наклонных подъемов предъявляются следующие требования:

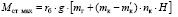

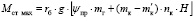

1. Тормозной момент Мт во время предохранительного торможения должен быть не менее 3-кратного максимального статического момента вращения при подъеме и спуске расчетного для машины груза (Мт ≥ 3Мст mах). Значения Мст mах определяются для установок с уравновешивающими канатами при m’к< m’к:

при двухсосудном подъеме;

при однососудном подъеме с противовесом,

где rб – радиус барабана канатоведущего органа, м; nк – число канатов, для одноканатного подъема nк = 1.

2. При перестановке барабанов тормозное устройство должно развивать на одном ободе тормозной момент, равный не менее 1,2 статического момента, создаваемого силой весом подъемного сосуда и одной ветви каната.

3. При включении предохранительного торможения замедление системы соответственно при спуске и подъеме расчетного груза должно быть не менее ат ≥1,5 м/с2 и не более ат ≤ 5 м/с2.

4. В подъемных установках со шкивами трения замедление, создаваемое рабочим или предохранительным торможением, не должно превышать величины, обусловленной проскальзыванием каната на шкиве, т. е. ак.

5. Время холостого хода тормоза при предохранительном торможении не должно превышать в новых машинах 0,3 с.

Тормозные системы включают тормоза, состоящие из исполнительных органов и их приводов, и системы управления тормозами.

Исполнительные органы тормозов выполняются двух видов: с радиальным и осевым приложениями усилий к тормозному ободу.

Тормоза с радиальным приложением усилия могут иметь поступательное, угловое и комбинированное перемещения тормозных колодок. Тормоза с осевым приложением усилия выполняются с поступательным перемещением колодок при торможении. Эти тормоза называют дисковыми.

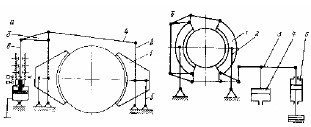

Исполнительные органы с радиальным поступательным перемещением колодок (рис. 7.20) обладают рядом преимуществ перед исполнительными органами с радиальным угловым перемещением: развивают в 1,5-1,7 раза больший тормозной момент и имеют примерно в 2 раза больший срок службы, что объясняется большим углом охвата и более равномерным распределением давления по дуге охвата. Недостатками тормоза с поступательным движением колодок являются сложность конструкции и большое число шарниров, затрудняющих монтаж и наладку тормозной системы. Тормозами с поступательным движением колодок снабжается большинство отечественных машин; тормозами с угловым перемещением колодок – машины со шкивами трения [1].

Исполнительные органы тормозных устройств имеют однотипную схему (см. рис. 7.20, а).

Рис. 7.20. Схемы тормозов подъемных машин Донецкого завода

им. ЛКУ (а) и НКМЗ (б)

Каждый исполнительный орган состоит из двух колодок 1, охватывающих обод канатоведущего органа, двух вертикальных рычагов 2, к которым шарнирно крепятся колодки, треугольного рычага 3, регулируемой тяги 4, соединяющей одну из колодок с треугольным рычагом, и тяги 5, с помощью которой регулируется положение тормозных колодок. К концу треугольного рычага 3 крепится шток 6 привода.

Вертикальные рычаги 2 и тяги 5 образуют шарнирный параллелограмм, который обеспечивает поступательное перемещение тормозных колодок.

При растормаживании, когда шток 6 движется вверх, рычаг 3 поворачивается по часовой стрелке, рычаги 2 отклоняются и колодки отходят от обода канатоведущего органа. При торможении под действием штока 6 рычаг поворачивается в обратном направлении, и тормозные колодки прижимаются к ободу, затормаживая его. У исполнительных органов тормозов (см. рис. 7.20, б) машин НКМЗ тормозные колодки 1, подвешенные шарнирно на рычагах 2, прижимаются к ободу органа навивки усилием, которое передается через систему треугольных рычагов и тяг от рычага 3 пневматического тормозного привода.

Тормозные колодки футеруются пресс-массовыми фрикционными накладками.

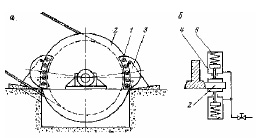

Исполнительный орган дискового тормоза (рис. 7.21) представляет собой набор тормозных элементов 1, расположенных с двух сторон тормозного диска 2.

Рис. 7.21. Схема дискового тормоза (а)

и его тормозного гидравлического элемента (б)

Каждый элемент состоит из тормозной колодки 3, предварительно сжатой пружины 5 гидродомкрата 4. Два противолежащих элемента образуют одну тормозную единицу. При торможении и растормаживании колодки перемещаются в осевом направлении. Передача тормозных усилий на них производится от гидродомкратов через предварительно сжатые пружины.

Дисковый исполнительный орган, имеющий осевое перемещение колодок, обладает по сравнению с тормозами с радиальным перемещением колодок рядом преимуществ: большим быстродействием (до 0,1 с) вследствие уменьшения движущихся масс; более высокой надежностью вследствие разделения исполнительного органа на несколько элементов (от 6 до 12); более простой конструкцией и меньшими габаритами.

Отечественные подъемные машины оборудуются тормозами с радиальным перемещением колодок. Тормоза с осевым перемещением (дисковые) находятся в стадии испытаний.

Привод тормозов служит для создания усилий при торможении и растормаживании подъемной машины. Усилия от привода на колодки передаются через рычажную систему тормоза.

В нерабочем состоянии машина нормально заторможена, колодки тормозов прижаты к тормозным ободьям усилиями пружин или груза, или пружин и груза одновременно. Источником сил при растормаживании машины является давление рабочей жидкости (воздуха или масла), поднимающей груз или сжимающей пружину.

Рис. 7.22. Схема

пружинно-пневмогрузового

тормозного привода

Применяются следующие типы тормозных приводов:

Пружинно-пневмогрузовой привод (рис. 7.22) состоит из телескопического двойного домкрата 1 со штоком 2 и блока предварительно сжатых цилиндрических пружин 3. Внутренний цилиндр 4 является одновременно поршнем предохранительного торможения и к нему снизу подвешивается тормозной груз 5.

При растормаживании сжатый воздух (масло) одновременно подается во внутренний и во внешний цилиндры домкрата, благодаря чему пружины сжимаются, и шток 2 растормаживает колодки тормоза. Рабочее торможение осуществляется выпуском воздуха из внутреннего цилиндра и действием на тормоз разжимающихся пружин. Воздух во внешнем цилиндре удерживает цилиндр 4 рабочего торможения в верхнем положении. В случае предохранительного торможения воздух одновременно выпускается из обоих цилиндров и из-за разной инерционности действий пружин и груза тормозное усилие увеличивается ступенчато. Вначале создается усилие рабочего торможения действием разжимающихся пружин, а затем добавляется усилие от тормозного груза, которое передается штоку через пружины. Под действием груза внутренний цилиндр опускается, пружины сжимаются дополнительно и тормозное усилие возрастает. Тормозной груз вызывает торможение машины и при заклинивании поршня рабочего цилиндра, а также при поломке пружин.

Каждый тормоз подъемной машины снабжается индивидуальным тормозным приводом. Каждый канатоведущий орган оборудуется двумя тормозами, которые воздействуют на тормозные ободья, выполненные как одно целое с органом навивки.

Системы управления тормозами подъемных машин выполняются пневматическими и гидравлическими. Они включают распределительную и регулирующую аппаратуру, воздухо- или маслопроводы, компрессоры или насосы.

Однако наибольшее распространение получили пневматические системы управления тормозами в связи с тем, что они обеспечивают большую плавность приложения тормозных усилий.

Эксплуатация шахтных подъемных установок, Трифанова Г.Д., 2015

Эксплуатация шахтных подъемных установок, Трифанова Г.Д., 2015.

Приведены описание устройства, принцип действия и классификация шахтных подъемных установок. Рассмотрены основные характеристики привода, защит и блокировок шахтного подъема. Даны техническое описание и принцип действия современных систем контроля и регистрации параметров шахтных подъемных установок, а также защит от превышения скорости, проскальзывания канатов и напуска каната в ствол.

Приведены рекомендации по применению канатов на шахтных подъемных установках, требования по безопасной их эксплуатации, опыт применения новых конструкций канатов, технологии их навески, эксплуатации, инструментального контроля и браковки, а также предложения и рекомендации заводов-изготовителей.

Предназначено для инженерно-технических работников шахт, рудников, шахтостроительных, проектных, научно-исследовательских, специализированных наладочных и ремонтных организаций, а также для студентов технических ву зов специальностей 150402 «Горные машины и оборудование» и 140604 «Электропривод и автоматика промышленных установок и технологических комплексов».

Шахтные подъемные машины.

Подъемная машина состоит из главного вала, включающего орган навивки. механизм перестановки и коренные подшипники; тормозного устройства: соединительных муфт; редуктора; электропривода; аппаратуры управления, защиты и блокировок.

Шахтные подъемные машины устанавливаются на железобетонном фундаменте и крепятся анкерными болтами [20]. На (рис. 1.4) приведена схема двухбарабанной подъемной машины. Один из барабанов жестко соединен с коренным валом (его называют «заклиненный»), а второй («переставной») благодаря специальному «механизму перестановки» может поворачиваться и жестко соединяться с валом в любом положении.

ОГЛАВЛЕНИЕ

Введение

1. Основные элементы шахтных подъемных установок

1.1. Устройство, принцип действия и классификация шахтных подъемных установок

1.2. Шахтные подъемные машины

1.3. Тормозные устройства шахтных подъемных машин

1.4. Привод шахтных подъемных установок

1.5. Система защит, блокировок и стволовая сигнализация ШПУ

2. Описание и принцип действия регистаторов параметров РПУ-03.х

2.1. Основные характеристики РПУ-03.х

2.2. Состав РПУ-03.х

2.3. Контроллер сбора н обработки информации

2.4. Анализатор защит АнЗ-03

3. Программное обеспечение РПУ-03.х

3.1. Описание программного обеспечения РПУ-03.3

3.2. Работа с программой РПУ-03.3 в основном режиме

3.3. Режим программы РПУ-03.3 «Просмотр архивов»

3.4. Сохранение архивных данных РПУ-03.3 на USB флэш-диске

3.5. Описание программного обеспечения РПУ-03.5

3.6. Работа с программным обеспечением РПУ-03.5 на базе WinCC

3.7. Работа с программным обеспечением РПУ-03.5 на базе Genesis32

3.8. Просмотр архивов смен

3.9. Просмотр графической информации из архива РПУ-03.5

3.10. Особенности просмотра графической информации из архива РПУ-03.3

4. Расшифровка записей РПУ-03.х

4.1. Расшифровка и анализ записей РПУ-03.3

4.2. Предварительный анализ записей РПУ-03.5

4.3. Расшифровка записей работы шахтных подъемных установок с приводом постоянного тока

4.4. Расшифровка записей работы шахтных подъемных установок с приводом переменного тока

4.5. Расшифровка записей работы тормозной системы шахтных подъемных машин

4.6. Учет динамических нагрузок в элементах подъемной установки

5. Аппаратура для проведения наладки и испытаний шахтных подъемных установок

5.1. Требования, предъявляемые к аппаратуре для проведения наладки н испытаний подъемных установок

5.2. Системы измерительные «Силькан»

5.3. Проведение измерений аппаратурой «Силькан»

5.4. Испытание тормозной системы

6. Защита от провисания струны и напуска каната в ствол

6.1. Требования к защите

6.2. Устройство защит от провисания струны и напуска каната

6.3. Наладка и испытание защиты от провисания струны

6.4. Аппаратура защиты от напуска каната в ствол «Тулым»

7. Защита от превышения скорости

7.1. Требования к защите

7.2. Расчет критической, защитной и рабочей тахограмм подъемной установки

7.3. Описание и принцип действия ограничителя скорости ОС-5

7.4. Программное обеспечение ограничителя скорости ОС-5

7.5. Ввод параметров подъемной установки и настройка ограничителя скорости ОС-5

8. Эксплуатация и техническое обслуживание шахтных подъемных канатов

8.1. Транспортировка, приемка и хранение канатов

8.2. Требования к органам навивки и копровым шкивам

8.3. Замена и обкатка новых канатов

8.4. Смазка канатов

8.5. Надзор за канатами

8.6. Инструментальный контроль канатов

8.7. Критерии браковки подъемных канатов

9. Поперечные колебания струны подъемного каната

9.1. Математическое описание совместных продольных колебаний сосуда на канате и поперечных колебаний струны

9.2. Экспериментальные исследования совместных колебаний подъемного сосуда и струны каната

9.3. Амплитуда максимальных поперечных колебаний струны

Приложение 1

Приложение 2

Приложение 3

Приложение 4

Приложение 5

Приложение 6

Приложение 7

Приложение 8

Список литературы.

Бесплатно скачать электронную книгу в удобном формате, смотреть и читать:

Скачать книгу Эксплуатация шахтных подъемных установок, Трифанова Г.Д., 2015 — fileskachat.com, быстрое и бесплатное скачивание.

Скачать pdf

Ниже можно купить эту книгу по лучшей цене со скидкой с доставкой по всей России. Купить эту книгу

Тормозная система подъемной установки

ООО «РЕГИОНАЛЬНЫЙ КАНАТНЫЙ ЦЕНТР»

+7 342 234-14-22

Аппаратура для ревизии и наладки шахтных подъемных установок

«Системы измерительные «Силькан»

Аппаратура для ревизии и наладки шахтных подъемных установок «Системы измерительные «Силькан» предназначена для измерения, визуализации и документирования параметров работы тормозной системы и электроприводов шахтных подъемных машин в ходе ревизии, наладки и контрольных испытаний.

Аппаратура «Силькан» является средством измерений. Регистрационный номер в Гос. реестре средств измерений 76926-19.

Назначение:

Внешний вид аппаратуры «Силькан» приведен на рисунке 1.

Функции:

Аппаратура «Силькан» обеспечивает:

— измерение напряжения постоянного тока в диапазонах: ±100 мВ, ±1 В, ±5 В, ±30 В;

— измерение напряжения переменного тока в диапазоне: 0 — 1 В;

— измерение напряжения постоянного тока с использованием выносного делителя напряжений ДН-1000/250-5 в диапазонах: ±250 В, ±1000 В;

— измерение силы постоянного тока в диапазоне: 4 — 20 мА;

— измерение перемещения подъемных сосудов по вращению барабана или шкива (барабана) трения подъемной машины с использованием датчика пути в диапазоне: 0,5 — 2000 м;

— приведение (пересчет) измеряемых параметров к единицам контролируемых параметров ШПМ (сила постоянного и переменного тока в цепях электропривода ШПМ, давление в тормозной системе ШПМ, скорости перемещения подъемных сосудов, относительной деформации тормозных тяг, перемещения тормозной колодки дискового тормоза) при подключении систем «Силькан» к контролируемым цепям;

Рисунок 1. Комплектность аппаратуры «Силькан»

Ввод параметров замера производится на панели персонального компьютера (ноутбука) «Параметры замера», вид которого приведен на рисунке 2.

После активации режима замера начинается регистрация данных с одновременным выводом графиков изменения регистрируемых параметров на экран, а также их текущих значений.

Просмотр графиков возможен в «Окне просмотра параметров», приведенном на рисунке 3.

Рисунок 2. Окно «Параметры замера»

Рисунок 3. Окно просмотра параметров

Аппаратура «Силькан» выпущена в количестве 36 экземпляров и эксплуатируется на горнодобывающих предприятиях РФ, Казахстана и Белоруссии.

Данные об эксплуатации:

Материалы по теме:

— регистрацию момента разрыва цепи предохранительного тормоза переключателем ТП.

Официальный сайт ГК "Мидиэл" — поставщика шахтного оборудования

ГК "Мидиэл" — поставщик шахтного оборудования: систем вентиляции, подъемного оборудования. стволовой сигнализации

Система дискового тормоза

Параллельно была разработана система управления дисковыми тормозами. При разработке тормозной системы ставилась основная задача – обеспечение высокой безопасности, надежности и достижение высокого технического уровня.

Техническая характеристика тормоза

Тормозной элемент:

| Усилие затормаживания, кН (тс): | |

| — минимальное | 66 (6,7) |

| — максимальное | 70(7,1) |

| Коэффициент трения (расчетный) | 0,35 |

| КПД (расчетный) | 0,95 |

| Удельное давление на фрикционных накладках, МПа, не более | 1,0 |

| Рабочий объем гидроцилиндра при ходе 1 мм, см | 68,7 |

| Давление масла в цилиндре, МПа (кгс/см ): | |

| —- номинальное | 1,1 (11,0) |

| —- максимальноe | 1,2 (12,0) |

| Высота пакета пружин в свободном состоянии, мм | 95,9 |

| Средняя жесткость пружинного блока (расчетная), кгс/мм | 490 |

| Рабочая жидкость | масло “Турбинное 22″ ГОСТ32-74 |

| Масса, кг | 158 |

Гидравлическая станция тормоза:

| Номинальный рабочий объем насоса, см | 32 |

| Номинальное давление на выходе насоса, МПа | 6,3 |

| Номинальная частота вращения насоса, мин | 960 |

| Номинальная подача насоса, л/мин | 27,9 |

| Давление настройки гидроклапана давления КП1, МПа | 2,0±0,05 |

| Давление настройки гидроклапана давления КП2, МПа | 1,4±0,05 |

| Давление настройки гидроклапана редукционного КР1, МПа | 1,2±0,05 |

| Объем бака рабочий, л, не более | 84 |

| Температура рабочая, ºС | 10. 50 |

| Масса сухая (без масла), кг, не более | 415 |

Режимы работы

Система управления тормозами может функционировать в следующих режимах:

• диагностика;

• регулировка;

• работа (в свою очередь разделяется на ряд подрежимов):

——— рабочее ручное торможение;

——— рабочее автоматическое торможение;

——— стопорное торможение;

——— автоматическое регулируемое предохранительное торможение (от центрального контролера);

——— предохранительное торможение по заданной программе (от периферийных контролеров постаментов).