Особенности сборки задних мостов

Особенности сборки задних мостов

Качество сборки задних мостов в большей мере зависит от правильности сборки шестерен главной передачи, диференциала и регулировки подшипников.

Неисправности главной передачи и дифференциала имеют следующие признаки: увеличенный шум при движении, стук в главной передаче, повышенный нагрев картера главной передачи (картера заднего моста у автомобилей с классической схемой компоновки) и подтекание масла.

Увеличенный шум во время движения является следствием неправильной регулировки зубчатой пары главной передачи, ее повреждения, неправильной регулировки, изнашивания или разрушения подшипников, а также снижения уровня масла ниже минимального. Увеличенный уровень шума устраняется регулировкой зацепления зубчатой пары главной передачи путем подбора регулировочных шайб либо заменой изношенной зубчатой пары и (или) подшипников, а также доливкой масла до требуемого уровня.

Причиной возникновения повышенного шума при повороте автомобиля может быть также заедание сателлитов на оси вследствие повреждения рабочих поверхностей в местах посадки сателлитов на ось. Для обеспечения нормального вращения сателлитов необходимо разобрать дифференциал, удалить незначительные повреждения рабочих поверхностей тонкой шлифовальной шкуркой либо заменить поврежденные детали.

Главная передача и дифференциал так же, как и коробка передач относятся к наиболее надежным элементам трансмиссии автомобиля, и необходимость их ремонта возникает, как правило, после продолжительной эксплуатации автомобиля либо в случае нарушения рекомендаций по применению масла или правил эксплуатации.

Стук в главной передаче возникает при резком изменении режима движения вследствие изнашивания опорных поверхностей коробки и зубчатых колес дифференциала. В этом случае требуется замена изношенных деталей.

Повышенный нагрев картера главной передачи и дифференциала может возникнуть вследствие разрушения или нарушения регулировки подшипников ведущей шестерни главной передачи (у автомобилей с классической схемой компоновки) и подшипников коробки дифференциала, а также неправильной регулировки зацепления шестерен при сборке. Повышенный нагрев картера может сочетаться с увеличенным шумом при движении автомобиля.

Подтекание масла возникает при его излишке, а также вследствие нарушения герметичности сальников, прокладок или ослабления креплений частей картера и уменьшения вязкости масла. Для устранения подтекания необходимо обеспечить требуемый уровень масла в картере, подтянуть крепления частей картера либо заменить поврежденные прокладки и сальники.

Ремонт главной передачи и дифференциала включает в себя снятие с автомобиля, разборку, проверку и замену изношенных и поврежденных деталей, регулировку и сборку.

Ведущую и ведомую шестерни главной передачи при ремонте не разукомплектовывают, а заменяют парами.

На переднеприводных автомобилях главная передача и дифференциал объединены с коробкой передач в единый узел (ведущая шестерня главной передачи выполняется как одно целое со вторичным валом коробки передач), поэтому снятие их с автомобиля производится вместе с коробкой передач и совмещается с разборкой-сборкой коробки. На автомобилях с классической схемой компоновки главная передача и дифференциал вынесены в картер заднего моста.

Выполнение работ по ремонту главной передачи и дифференциала требует применения специальных приспособлений и инструмента и высокой квалификации исполнителя. Поэтому данные работы так же, как и работы по ремонту коробки передач, выполняются, как правило, на специализированных постах или участках предприятий по техническому обслуживанию и ремонту автомобилей.

Порядок разборки, сборки и регулировки главной передачи и дифференциала определяется конкретной конструкцией автомобиля. Рассмотрим разборку, сборку и регулировку главной передачи и дифференциала на примере редуктора заднего моста автомобиля ВАЗ-2105.

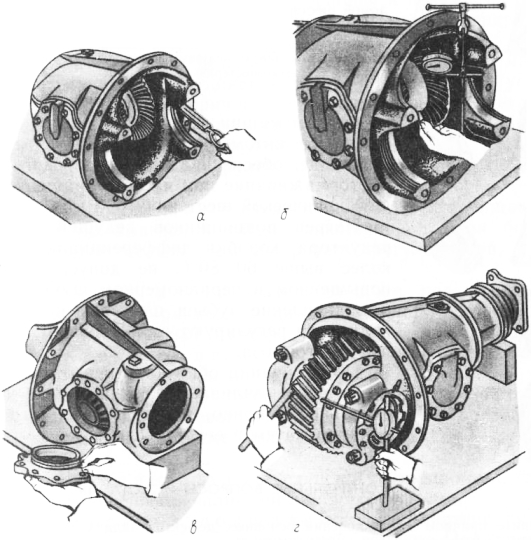

Разборка редуктора заднего моста автомобиля ВАЗ-2105 производится в следующем порядке. Закрепить редуктор на стенде или в тисках. Отвернуть болты 34 (см. рис. 247), снять стопорные пластины 35, крышки 16 подшипников коробки дифференциала, регулировочные гайки 14 и наружные кольца подшипников. Крышки и наружные кольца подшипников перед снятием необходимо разместить так, чтобы при сборке установить на прежние места.

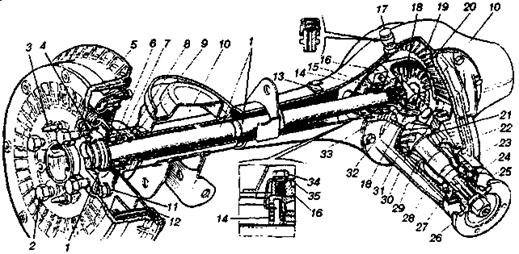

Рис. 104. Задний мост автомобиля ВАЗ-2105: 1 — полуось; 2 — болт крепления колеса; 3 — направляющий штифт; 4 — маслоотражатель; 5 — тормозной барабан; 6 и 15 — подшипники соответственно полуоси и коробки дифференциала; 7 — запорная втулка; 8 и 10 — соответственно фланец балки и балка заднего моста; 9 — сальник полуоси; 11 — пластина крепления подшипника; 12 — щит заднего тормоза; 13 — направляющая полуоси; 14 — регулировочная гайка; 16 — крышка подшипника; 17 — сапун; 18 — сателлит; 19 и 30 — ведомая и ведущая шестерни; 20 — шестерня полуоси; 21 и 24 — соответственно регулировочное кольцо и сальник ведущей шестерни; 22 — распорная втулка; 23 и 29 — передний и задний подшипники ведущей шестерни; 25 и 27 — соответственно грязе- и маслоотражатели; 26 — фланец; 28 — картер редуктора заднего моста; 31 — ось сателлитов; 32 — опорная шайба; 33 — коробка дифференциала; 34 — болт крепления крышки подшипника дифференциала; 35 — стопорная пластина

Вынуть из картера редуктора коробку дифференциала в сборе с ведомой шестерней главной передачи и внутренними кольцами подшипников.

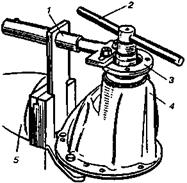

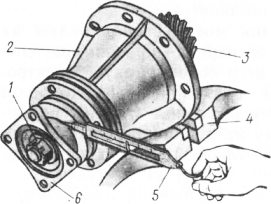

Рис. 248. Отвертывание самоконтрящейся гайки ведущей шестерни главной передачи: 1 — стопор фланца; 2 — торцовый ключ; 3 — фланец для крепления карданной передачи; 4 — картер редуктора; 5 — стенд для разборки-сборки редуктора

Установить картер редуктора на стенде или в тисках фланцем 3 (рис. 248) вверх. Зафиксировать фланец стопором 1 и отвернуть торцовым ключом 2 самоконтрящуюся гайку ведущей шестерни. При отсутствии специального раз-борочного стенда со стопором при отворачивании самоконтрящейся гайки удерживают фланец 3 от прокручивания специальным ключом с двумя штифтами, вставляемыми в отверстия фланца. Снять фланец со шлицевого конца ведущей шестерни, вынуть ведущую шестерню с регулировочными кольцами 21 (см. рис. 248, распорной втулкой 22 и внутренним кольцом заднего подшипника 29. Снять грязеотражатель 25, сальник 24, маслоотражатель 27 и внутреннее кольцо переднего подшипника 23.

Выпрессовать специальной оправкой наружные кольца подшипников 23 и 29 из картера редуктора. Снять с ведущей шестерни распорную втулку, спрессовать с ведущей шестерни внутреннее кольцо заднего подшипника 29 при помощи съемника и снять регулировочное кольцо 21.

При разборке дифференциала снимают съемником внутренние кольца подшипников 15; отвертывают болты и снимают с коробки ведомую шестерню 19 главной передачи; выбивают ось 31 сателлитов; вынимают из коробки дифференциала сателлиты 18; шестерни 20 полуосей и их опорные шайбы 32.

Контроль деталей редуктора включает в себя проверку изношенности подшипников, шестерен, посадочных поверхностей деталей и производится так же, как и контроль аналогичных деталей коробки передач. При необходимости замены картера редуктора, шестерен главной передачи или подшипников ведущей шестерни необходимо установить новую распорную втулку 22.

Сборка редуктора производится в порядке, обратном его разборке с использованием специальных оправок для запрессовки деталей. При установке ведущей шестерни в картер редуктора необходимо выполнить ее регулировку подбором и установкой регулировочного кольца 21 необходимой толщины.

При затяжке самоконтрящейся гайки ведущей шестерни необходимо производить ее затяжку строго с требуемым моментом для обеспечения необходимого предварительного натяга подшипников ведущей шестерни, который нужен для обеспечения нормальной работы данного узла при нагреве его деталей во время движения автомобиля.

При сборке дифференциала проверяют осевой люфт каждой шестерни полуоси и устанавливают зазор не более 0,1 мм путем подбора регулировочных шайб 32 необходимой толщины либо заменяют изношенные шестерни. При установке дифференциала необходимо обеспечить предварительный натяг подшипников коробки дифференциала и необходимый боковой зазор шестерен главной передачи путем правильной затяжки регулировочных гаек 14.

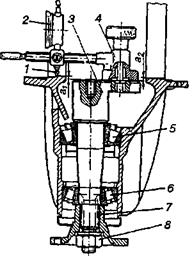

Подбор регулировочного кольца 21 ведущей шестерни главной передачи производится с использованием специальной оправки 3 (рис. 250), имитирующей ведущую шестерню, я специального измерительного прибора 4 с индикаторной головкой 2 с ценой деления 0,01 мм.

Рис. 250. Схема замеров при определении толщины регулировочного кольца ведущей шестерни: 1 — ножка индикаторной головки; 2 — индикаторная головка часового типа; 3 — оправка; 4 — измерительный прибор; 5 и 6 — задний и передний подшипники ведущей шестерни; 7 — фланец; 8 — самоконтрящаяся гайка

Для определения толщины кольца подбирают подшипниковый узел ведущей шестерни с оправкой 3 надевают на оправку 3 внутреннее кольцо заднего подшипника 5, устанавливают ее в подсобранный с наружными кольцами подшипников картер, устанавливают на оправку фланец 7 и самоконтрящуюся гайку 8, завернув ее с моментом 0,8. 1 кгс·м. Закрепляют винтом контрольное приспособление 4 на оправке 3 и устанавливают индикаторную головку 2 на ноль при размещении ее ножки 1 на той же торцевой поверхности оправки 3, на которой закреплено приспособление. Перемещая индикаторную головку по стержню приспособления, устанавливают ее ножку на посадочную поверхность подшипника дифференциала и по стрелке прибора определяют значение размера а1. Затем аналогично определяют размер а2 устанавливая ножку индикаторной головки на посадочную поверхность второго подшипника, и определяют среднее значение величины а, равное а=(а1+а2)/2.

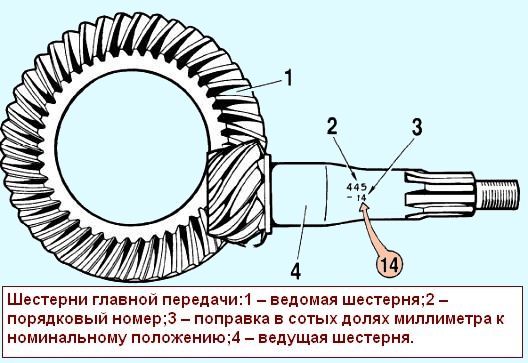

Толщина S регулировочного кольца определяется, как S=a-в, где в — отклонение ведущей шестерни от номинального положения, маркируемое на ней в сотых долях миллиметра со знаком «+» или «-» после порядкового номера детали. Например, если величина а=2,50 мм, а на ведущей шестерне указана величина в, равная -15, то толщина регулировочного кольца составит S= 2,50-(-0, 15)=2,65 мм.

После подбора регулировочного кольца необходимой толщины устанавливают в картер вместо оправки ведущую шестерню с установленным на ней регулировочным кольцом и напрессованным при помощи оправки внутренним кольцом заднего подшипника 5, устанавливают на шестерню внутреннее кольцо переднего подшипника 6, фланец 7 и гайку 8. Затяжка самоконтрящейся гайки 8 производится с постепенным увеличением момента затяжки и с периодической проверкой при помощи динамометра момента прокручивания ведущей шестерни, который должен составлять 16. 20 кгс·см Для новых подшипников и 4. 6 кгс·см для повторно используемых.

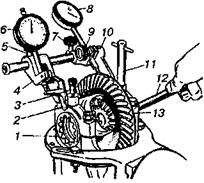

Регулировка предварительного натяга подшипников коробки дифференциала и бокового зазора шестерни главной передачи производится следующим образом. Установить в картер редуктора предварительно подсобранную с шестернями и подшипниками коробку дифференциала. Установить регулировочные гайки, чтобы они соприкасались с кольцами подшипников. Установить крышки подшипников и затянуть болты их крепления. Установить специальное контрольное приспособление (рис. 251), укрепив его винтами 3 и 11 в отверстиях на крышках подшипников под болты крепления стопорных пластин.

Рис. 251. Проверка предварительного натяга подшипников коробки дифференциала и бокового зазора в зацеплении шестерен главной передачи: 1 — регулировочная гайка; 2 — рычаг кронштейна; 3, 11 — крепежные винты; 4 и 10 — кронштейны; 5, 7 и 9 — фиксирующие винты кронштейнов; 6 и 8 — индикаторные головки; 12 — специальный ключ для регулировочных гаек; 13 — ведомая шестерня главной передачи

Установить кронштейн 4 индикаторной головки 6 на направляющей прибора так, чтобы его рычаг 2 соприкасался с боковой поверхностью крышки подшипника коробки дифференциала, и затянуть винт 5. Кронштейн 10 индикаторной головки 8 установить на направляющей так, чтобы ножка индикаторной головки опиралась на боковую поверхность зуба ведомой шестерни 13 у края зуба и затянуть винты 7 и 9. Одновременным поворачиванием регулировочных гаек 1 в одну сторону (заворачивая одну и отворачивая другую) установить величину бокового зазора шестерни главной передачи в пределах 0,08. 0,13 мм. Зазор определяется по отклонению стрелки индикаторной головки 8 при покачивании ведомой шестерни в направлении ее вращения. При этом регулировочные гайки должны находиться только в соприкосновении с подшипниками (не быть затянутыми и не иметь зазоров с подшипниками).

После регулировки бокового зазора между шестернями производят преднатяг подшипников коробки дифференциала завертыванием регулировочных гаек 1.

При затяжке регулировочных гаек величина расстояния между верхними частями крышек подшипников будет увеличиваться. Оптимальный преднатяг подшипников достигается при увеличении этого расстояния на 0,14. 0,18 мм.

Гайки следует затягивать поочередно и постепенно поворачивая их на одинаковое число оборотов, при котором на индикаторе 6 будет отмечено указанное выше увеличение расстояния между крышками. После этого опять проверяют боковой зазор шестерен главной передачи и при необходимости корректируют его поворачиванием регулировочных гаек в одну сторону (одна отвертывается, а другая завертывается) на одинаковое количество оборотов (долей оборота). Для точного выполнения повторной регулировки бокового зазора необходимо следить по показаниям индикаторной головки 6, чтобы не нарушить преднатяг подшипников коробки дифференциала.

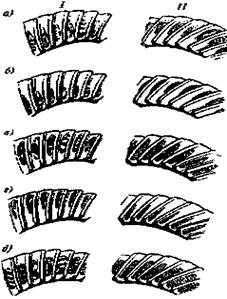

Проверка зацепления шестерен главной передачи после сборки производится по пятнам контакта с использованием краски так же, как и парных шестерен коробки передач. При этом смазывают краской зубья ведомой шестерни и прокручивают ведущую шестерню в одну и другую сторону, чтобы получить пятна контакта на ведомой шестерне, соответствующие ее вращению при движении автомобиля вперед и задним ходом (рис. 252).

Зацепление считается нормальным, если на обеих сторонах зубьев ведомой шестерни пятна контакта будут расположены равномерно, ближе к узкому торцу зуба, занимая примерно 2/3 длины зуба и не заходя на его вершину и основание (рис. 252, д).

Для регулировки зацепления в случае смещения пятен контакта (рис. 252, а-г) необходимо установить регулировочное кольцо 21 (см. рис. 104) увеличенной или уменьшенной толщины с повторной разборкой и сборкой редуктора и повторной регулировкой предлагала его подшипников и регулировкой бокового зазора в зацеплении шестерен главной передачи в вышеописанном порядке.

Рис. 252. Расположение пятен контакта на ведомой шестерне главной передачи: I — сторона переднего хода; II — сторона заднего хода; а и б — неправильный контакт шестерен — отодвинуть ведущую шестерню, уменьшив толщину регулировочного кольца; в и г — неправильный контакт шестерен — придвинуть ведущую шестерню к ведомой, увеличив толщину регулировочного кольца; д — правильный контакт зацепления шестерен

Стенд для регулировки редукторов задних мостов

Сборка и регулировка задних мостов автомобилей различных марок принципиально одинакова. Поэтому рассмотрим эти операции на примере заднего моста автомобиля ЗИЛ -130. Отдельно собирают стакан подшипников вала ведущей шестерни и регулируют предварительный натяг конических подшипников. Стакан в сборе закрепляют в тисках или на специальных подставках и несколько раз поворачивают ведущую шестерню. Динамометром зацепляют за конец шпагата, намотанного на фланец. Момент, необходимый для проворачивания вала ведущей шестерни при полностью затянутой гайке крепления фланца и смазанных маслом подшипниках, должен быть в пределах 1,0…3,5 Н-м при усилии по динамометру 17…58 Н.

При необходимости стакан разбирают и изменяют толщину регулировочных шайб между внутренним кольцом заднего роликоподшипника и распорной втулкой. Затем снова собирают и проверяют натяг динамометром. Предварительный натяг в подшипниках промежуточного вала главной передачи проверяют также динамометром, а регулируют прокладками, устанавливаемыми под фланец крышек подшипников. Под каждой крышкой должно быть установлено не менее чем по одной прокладке толщиной 0,05 и 0,1 мм, остальных — по мере надобности. Момент проворачивания промежуточного вала должен быть 1,0…3,5 Н-м.

После регулировки подшипников вала ведущей шестерни главной передачи и промежуточного вала устанавливают стакан с ведущей шестерней в картер редуктора, закрепляют его болтами, проверяют и регулируют зацепление шестерен главной передачи. Зазор в зацеплении проверяют индикатором, а правильность зацепления шестерен — по пятну контакта на краску. Ведущую шестерню перемещают, изменяя толщину набора регулировочных прокладок между фланцем стакана этой шестерни и картером редуктора. Ведомую шестерню регулируют перекладыванием прокладок из-под одной крышки редуктора под другую, не изменяя их общей толщины, чтобы не нарушить регулировку подшипников промежуточного вала. Зазор в зацеплении главной передачи должен быть 0,2…0,4 мм, а пятно контакта на зубьях таким, как показано на рисунке 3, а. Окончив регулировку конических шестерен, устанавливают дифференциал и картер редуктора в сборе, соединяют их с кожухом заднего моста и заканчивают полную сборку.

Рекламные предложения на основе ваших интересов:

Рис. 1. Проверка регулировки подшипников вала ведущей шестерни главной передачи автомобиля ЗИЛ -130:

1 — гайка; 2 — стакан подшипников; 3 — ведущая шестерня; 4 — тиски; 5 — динамометр; 6 — фланец.

Рис. 2. Регулировка заднего моста автомобиля ЗИЛ -130:

а — проверка установки подшипников промежуточного вала; б — проверка бокового зазора в главной передаче; в — изменение толщины регулировочных прокладок; г — проверка осевого зазора в подшипниках дифференциала.

В автомобилях без редукторов заднего моста главную передачу регулируют перемещением ведущей шестерни и установкой прокладок между стаканом конических подшипников и картером заднего моста.

Обкатка. Собранные задние мосты автомобилей так же, как и коробки передач, обкатывают на специальных стендах разомкнутым или замкнутым методами. Перед обкаткой в мосты зали-вают зимнее автотракторное масло. На этих же стендах проводят испытание мостов и редукторов, приработку и регулировку тормозов.

Задние мосты легковых автомобилей обкатывают без нагрузки при частоте вращения ведущей шестерни 1400 мин-1 в течение 5…7 по маркам машин. Например, редуктор и задний мост автомобиля ЗИЛ -130 испытывают на стенде, обеспечивающем реверсирование и подтормаживание при частоте вращения веду-: щей конической шестерни 1000 мин-1.

Рис. 3. Расположение отпечатков краски на зубьях ведомой шестерни главной передачи:

а — правильное зацепление; б — придвинуть ведомую шестерню к ведущей; в — отодвинуть ведомую шестерню от веду, щей; г — придвинуть ведущую шестерню к ведомой; д — отодвинуть ведущую шестерню от ведомой.

Нагрев подшипников ведущей шестерни, редуктора, коробки дифференциала и ступиц колес выше 60…80 °С не допускается. При повышенном и неравномерном шуме проверяют зацепление зубьев шестерен и при необходимости регулируют его. Проверяют и регулируют тормоза.

По окончании обкатки и испытания сливают топливо, заливают для промывки свежее дизельное топливо, ведут в течение 10 мин обкатку, затем и его сливают.

Дефектация и сборка заднего редуктора ВАЗ-2123

Перед осмотром детали редуктора тщательно промойте. Это облегчит выявление износа и повреждения деталей.

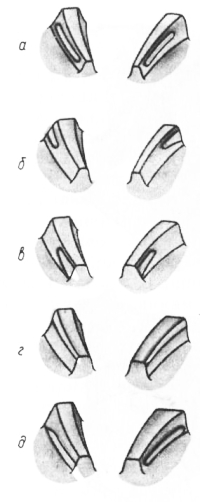

Проверьте, нет ли на зубьях шестерен главной передачи повреждений и правильно ли расположены пятна контакта на рабочих поверхностях зубьев

При недопустимом износе детали замените новыми; если зацепление неправильно, найдите причину.

В запасные части ведущая и ведомая шестерни поставляются комплектом, подобранным по шуму и контакту, поэтому при повреждении одной шестерни заменяют обе.

Проверьте состояние отверстий сателлитов и поверхностей их оси; при незначительных повреждениях поверхности отшлифуйте мелкозернистой шкуркой, а при серьезных повреждениях детали замените новыми.

Проверьте поверхности шеек шестерен полуосей и их посадочных отверстий в коробке дифференциала, состояние отверстий в коробке под ось сателлитов.

Обнаруженные повреждения устраните, как и в предыдущей операции, при необходимости замените изношенные или поврежденные детали.

Осмотрите поверхности опорных шайб шестерен полуосей, даже незначительные повреждения устраните. При замене шайб, новые подбирайте по толщине.

Осмотрите роликовые подшипники ведущей шестерни и коробки дифференциала; они должны быть без износа, с гладкими рабочими поверхностями.

Замените подшипники при малейшем сомнении в их работоспособности, плохое состояние подшипников может быть причиной шума и заедания зубьев.

Проверьте, нет ли на картере и на коробке дифференциала деформаций или трещин, при необходимости замените их новыми.

Сборка редуктора

Надежная работа редуктора обеспечивается строгим соблюдением нижеприведенных приемов по сборке и его регулировке.

Детали редуктора показаны на рисунке 1.

Сборка дифференциала

Смажьте трансмиссионным маслом и установите через окна в коробку дифференциала шестерни полуосей с опорными шайбами и сателлиты.

Проверните сателлиты и шестерни полуосей так, чтобы совместить ось вращения с осью отверстия в коробке, затем вставьте ось сателлитов.

Проверьте осевой зазор каждой шестерни полуоси: он должен составлять 0—0,10 мм, а момент сопротивления вращению шестерен дифференциала не должен превышать 14,7 Нм (1,5 кгсм).

При увеличенном зазоре, являющемся признаком износа деталей дифференциала, замените опорные шайбы шестерен полуосей другими, большей толщины.

Если указанный зазор не удается получить даже при установке шайбы наибольшей толщины, замените шестерни новыми ввиду их чрезмерного износа.

Закрепите ведомую шестерню на коробке дифференциала.

Оправкой А.70152 напрессуйте на коробку дифференциала внутренние кольца роликовых подшипников.

Установка и регулировка ведущей шестерни

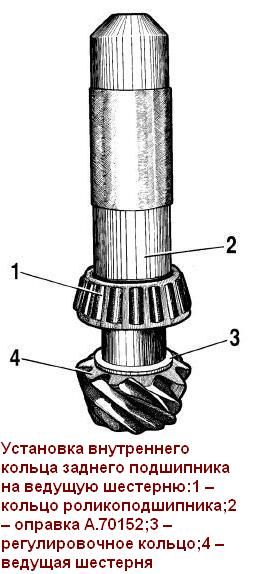

Правильное положение ведущей шестерни относительно ведомой обеспечивается подбором толщины регулировочного кольца, установленного между торцом ведущей шестерни и внутренним кольцом заднего подшипника.

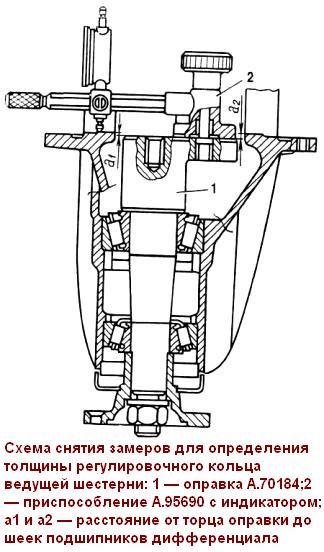

Подбирайте регулировочное кольцо с помощью оправки А.70184 и приспособления А.95690 с индикатором. Операции проводите в следующем порядке.

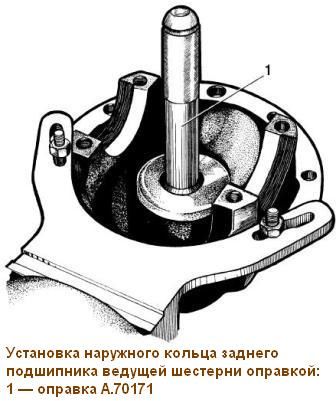

Закрепив картер редуктора на стенде, запрессуйте в гнезда картера наружные кольца переднего и заднего подшипников ведущей шестерни, пользуясь для этого оправками: для переднего подшипника А.70185, а для заднего — А.70171 (рисунок 2).

На оправке А.70184, имитирующей ведущую шестерню, установите с помощью оправки А.70152 внутреннее кольцо заднего подшипника и вставьте оправку в горловину картера редуктора (рисунок 3)

Установите, внутреннее кольцо переднего подшипника, фланец ведущей шестерни и, проворачивая оправку для правильной установки роликов подшипников, затяните гайку моментом 7,85—9,8 Нм (0,8—1 кгсм).

Закрепите приспособление А.95690 на торце оправки 4 и настройте индикатор, имеющий деления 0,01 мм, на нулевое положение, установив его ножку на тот же торец оправки А.70184.

Затем передвиньте индикатор 1 так, чтобы его ножка встала на посадочную поверхность подшипника коробки дифференциала.

Поворачивая налево и направо оправку 4 с индикатором, установите ее в такое положение, в котором стрелка индикатора отмечает минимальное значение «а 1» (рисунок 4) и запишите его.

Повторите эту операцию на посадочной поверхности второго подшипника и определите значение «a2».

Определите толщину «S» регулировочного кольца ведущей шестерни, которая является алгебраической разностью величин «а» и «b»:

S = a – b, где:

a — среднее арифметическое расстояние от торца оправки 1 (рисунок 4) до шеек подшипников дифференциала

b — отклонение ведущей шестерни от номинального положения переведенного в мм.

Величина отклонения маркируется на ведущей шестерне (рисунок 5) в сотых долях миллиметра со знаком плюс или минус.

При определении толщины регулировочного кольца учитывайте знак величины «b» и ее единицы измерения.

Пример

Допустим, что величина «а», установленная с помощью индикатора, равна 2,91 мм (величина «а» всегда положительна), а на ведущей шестерне после порядкового номера поставлено отклонение «–14».

Чтобы получить величину «b» в миллиметрах, нужно умножить указанную величину на 0,01 мм.

b = –14 · 0,01 = –0,14 мм

Определите толщину регулировочного кольца для ведущей шестерни в миллиметрах.

S = а – b = 2,91 – (–0,14) = 2,91 + 0,14 = 3,05 мм

В данном случае поставьте регулировочное кольцо толщиной 3,05 мм.

Наденьте на ведущую шестерню регулировочное кольцо нужной толщины и напрессуйте оправкой А.70152 (рисунок 6) внутреннее кольцо заднего подшипника, снятое с оправки А.70184. Наденьте распорную втулку.

При ремонте редуктора заднего моста необходимо устанавливать новую распорную втулку, если были заменены картер редуктора, шестерни главной передачи или подшипники ведущей шестерни.

Если указанные детали остались прежними, то распорную втулку можно еще использовать.

Вставьте ведущую шестерню в картер редуктора и установите на нее внутреннее кольцо переднего подшипника, маслоотражатель, сальник, фланец ведущей шестерни и шайбу.

Наверните на конец шестерни гайку и, застопорив фланец ведущей шестерни, затяните ее.

Регулировка подшипников ведущей шестерни

Для ограничения осевых смещений ведущей шестерни под рабочими нагрузками очень важно создать в ее подшипниках предварительный натяг в заданных пределах.

Натяг контролируется динамометром 02.7812.9501 (рисунок 7), замеряющим момент сопротивления проворачиванию ведущей шестерни.

Моментом сопротивления проворачиванию определяется степень затягивания подшипников. Он должен быть 157–196 Н·см (16–20 кгс·см) для новых подшипников, 39,2–58,8 Н·см (4–6 кгс·см) – для подшипников после пробега 30 км и более.

Затягивать гайку фланца нужно периодически проверяя динамометром момент сопротивления подшипников проворачиванию ведущей шестерни. При этом момент на гайке может быть в пределах 118–255 Нм (12–26 кгс·м).

Для проверки момента сопротивления наденьте динамометр на переходную втулку 3 (рисунок 8), установите указатель 2 (см. рисунок 7) ограничения момента на деление шкалы, соответствующей 196 Н·см (20 кгс·см), и рукояткой 4 сделайте несколько оборотов по ходу часовой стрелки.

Во время проворачивания ведущей шестерни подвижной указатель 1 не должен переходить за указатель 2 и должен показывать не менее 157 Н·см (16 кгс·см).

Если момент сопротивления проворачиванию меньше 157 Н·см (16 кгс·см), а для подшипников после 30 км пробега 39,2 Н·см (4 кгс·см), то подтяните гайку фланца ведущей шестерни (не превышая заданный момент затягивания) и проверьте вновь момент сопротивления проворачиванию ведущей шестерни.

Если момент сопротивления проворачиванию оказался более 196 Н·см (20 кгс·см), а для приработанных подшипников 58,8 Н·см (6 кгс·см), что указывает на завышенный предварительный натяг подшипников, замените распорную втулку новой, поскольку она от чрезмерной нагрузки деформировалась до размера, не позволяющего провести регулировку правильно.

После замены распорной втулки повторите сборку с соответствующими регулировками и проверками.

Установка коробки дифференциала

Установите в картер предварительно собранную коробку дифференциала вместе с наружными кольцами подшипников.

Установите две регулировочные гайки 4 (рисунок 9) так, чтобы они соприкасались с кольцами подшипников.

Установите крышки подшипников и затяните болты крепления динамометрическим ключом.

Предварительный натяг подшипников коробки дифференциала и регулировка бокового зазора в зацеплении шестерен главной передачи

Эти операции выполняют одновременно при помощи приспособления А.95688/R и ключа А.55085.

Закрепите на картер редуктора приспособление винтами 1 и 6, ввернув их в отверстия под болты крепления стопорных пластин регулировочных гаек.

По направляющей приспособления сместите кронштейн 7 до соприкосновения рычага 5 с наружной боковой поверхностью крышки и затяните винт 8.

Ослабьте винты 1 и 3 (рисунок 10) и установите кронштейн 4 так, чтобы ножка индикатора 2 опиралась на боковую поверхность зуба ведомой шестерни у края зуба, затем затяните винты 1 и 3.

Поворачивая регулировочные гайки, предварительно отрегулируйте боковой зазор между зубьями ведущей и ведомой шестерен в пределах 0,08–0,13 мм.

Зазор проверяют по индикатору 2 при покачивании шестерни 6. При этом подшипники не должны иметь предварительного натяга.

Регулировочные гайки должны находиться только в соприкосновении с подшипниками, в противном случае нарушается правильность измерения предварительного натяга.

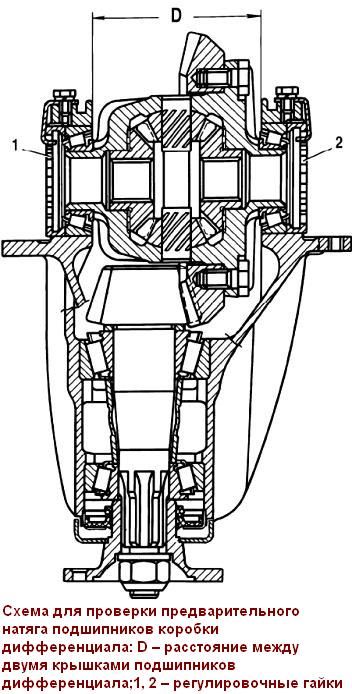

Последовательно и равномерно затяните две регулировочные гайки подшипников, при этом крышки подшипников дифференциала расходятся и, следовательно, увеличивается расстояние «D» (рисунок 11) на 0,14–0,18 мм.

Установив точный предварительный натяг подшипников коробки дифференциала, окончательно проверьте боковой зазор в зацеплении шестерен главной передачи, который не должен изменяться.

Если зазор в зацеплении шестерен больше 0,08–0,13 мм, то приблизьте ведомую шестерню к ведущей или отодвиньте, если зазор меньше.

Чтобы сохранить установленный предварительный натяг подшипников, перемещайте ведомую шестерню, подтягивая одну из регулировочных гаек подшипников и ослабляя другую на тот же самый угол.

Для точного выполнения этой операции следите за индикатором 9 (см. рисунок 9), который показывает величину ранее установленного предварительного натяга подшипников.

После затягивания одной из гаек показание индикатора изменится, так как увеличивается расхождение «D» (см. рисунок 11) крышек и предварительный натяг подшипников. Поэтому другую гайку ослабляйте до тех пор, пока стрелка индикатора не вернется в первоначальное положение

После перемещения ведомой шестерни, по индикатору 9 (см. рисунок 9) проверьте величину бокового зазора. Если зазор не соответствует норме, повторите регулировку.

Снимите приспособление А.95688/R, установите стопорные пластины регулировочных гаек и закрепите их болтами с пружинными шайбами.

В запасные части поставляются стопорные пластины двух типов: с одной или двумя лапками в зависимости от положения прорези гайки.

Регулировку и ремонт узлов редуктора выполняют на стенде, на котором можно также испытать редуктор на шум и проверить расположение и форму пятна контакта на рабочих поверхностях зубьев, как указано ниже.

Проверка контакта рабочей поверхности зубьев шестерен главной передачи

Для окончательной проверки на стенде качества зацепления шестерен главной передачи:

— установите отрегулированный редуктор на стенд и смажьте рабочие поверхности зубьев ведомой шестерни тонким слоем свинцовой окиси;

— запустите стенд, рычагами стенда притормозите вращение установленных полуосей, чтобы под нагрузками на поверхностях зубьев ведомой шестерни остались следы контакта с зубьями ведущей шестерни;

— измените направление вращения стенда и, притормаживая, получите следы контакта на другой стороне зубьев ведомой шестерни, что соответствует движению автомобиля назад.

Зацепление считается нормальным, если на обеих сторонах зубьев ведомой шестерни пятно контакта будет равномерно расположено ближе к узкому торцу зуба, занимая две трети длины и не выходя на вершину и основание зуба, как показано на рисунке 12, 1.

Случаи неправильного расположения пятна контакта на рабочей поверхности зуба указаны на рисунке 12 (2, 3, 4, 5).

Для регулировки правильного положения ведущей шестерни с заменой кольца необходима разборка узла.

При сборке повторите все операции по предварительному натягу роликовых подшипников ведущей шестерни, по проверке момента сопротивления проворачиванию, по предварительному натягу роликовых подшипников коробки дифференциала и по регулировке бокового зазора зацепления шестерен главной передачи.

4.Индивидуальное задание: проект реконструкции ремонтно – механической мастерской с разработкой стенда для ремонта редукторов заднего моста

Целью данного проекта является организовать цех по ремонту редукторов задних мостов КамАЗ и для этого цеха разработать стенд по обкатки и испытанию редуктора в сборе с мостом. Стенд должен обеспечивать лучшую приработку и испытание редуктора, должен быть экономичным и производительным, обслуживаться наименьшим количеством рабочего персонала.

Спроектированный специализированный цех по выполнению капитального ремонта редуктора заднего моста КамАЗ с необходимыми расчётами и подбором оборудования. Основные параметры производственного процесса ремонта машин или их агрегатов, узлов и деталей – это такт производства, длительность производственного цикла и фронт ремонта.Такт ремонта – это время между очередным запуском в ремонт машины или очередным выпуском готового изделия.

Чем меньше такт, тем больше предпосылка для более глубокого разделения труда и организации поточного производства. Длительность производственного цикла определяется после построения графика согласования операции.Фронт ремонта – это количество объектов, одновременно находящихся в производстве. Он зависит от длительности производственного цикла объекта и такта производства. Построение графика осуществляется в следующем порядке: На основании принятой схемы производственного процесса в графы графика цикла производства заносим наименования операций, разряд работ, а из справочных данных заносим трудоёмкость на их выполнение, а так же указывают номера рабочих мест, и наименование изделий. В соответствии с принятой технологией ремонта машин, разделением работы по их трудоёмкости и значением такта, определяем расчётное количество рабочих по их каждому рабочему месту.Продолжительность каждой операции в принятом масштабе откладываем на график в виде отрезка прямой, соответствующей длительности такта и указываем номер рабочего.Сокращение длительности цикла возможно так же за счёт перекрытия, т.е. параллельного проведения работ другими рабочими в местах до 30%; разборочно-моечные, дефектовочные, комплектовочные. В Технологической части рассматриваются основные неисправности заднего моста, способы их устранения. Разработана карта дефектации заднего моста с наиболее часто встречаемыми дефектами. На основании карты дефектации, выбрана наиболее уязвимая часть заднего моста — картер редуктора, и для него разработана маршрутная карта ремонта. Принцип работы устройства следующий: Приводной двигатель через муфту и транссмисионный вал приводит во вращение ведущую шестерню заднего моста. Транссмиссонный вал в средней части крапления к промежуточной опоре. Полуоси и дифференциальный механизм заднего моста специальным приводом блокируются посредством цепной передачи. Блокирующий вал в сборе состоит из 2 валов, соединенных между собой жесткой муфтой. Каждый вал устанавливается на 2, неподвижно закрепленных на раме, подшипника. На концах валов закреплены звездочки цепной передачи, натяжение которой производится перемещением блокирующего вала. От блокирующего вала крутящий момент передается клиноременной передачей на нагрузочный электродвигатель. Центральная опора устроена по типу домкрата и по своему назначению является фиксирующей базой. Плита опоры в определенном положении стопорится на раме стенда при помощи зажимов, рабочее положение которой зависит от марки испытуемого заднего моста. Винтовое устройство предназначено для регулировки по высоте соосности между испытуемым задним мостом и валом приводного электродвигателя. После регулировки соосности винт и призма стопорятся. Станина приводного электродвигателя, представляет собой передвижную сварную конструкцию из швеллеров. Станина передвигается вдоль рамы на четырех катках при помощи механизма перемещения. На станину устанавливается плита и электродвигатель. Плита может передвигаться в поперечном направлении для совмещения центров электродвигателя с осью ведущей шестерни испытуемого моста. Боковая опора предназначена для установки и блокировки испытуемого заднего моста. Верхние части опоры могут меняться. Занимаемое устройство- кронштейн с эксцентриком. Опоры могут передвигаться по раме стенда и закрепляться винтовыми зажимами в любом нужном месте. Пульт управления представляет собой сварную конструкцию в виде стола с открывающейся дверью. На верхней панели пульта смонтированы тахометр, ваттметр и кнопки с ручками управления. Внутри пульта монтируется вся электроаппаратурою. Торможение испытуемого моста осуществляется нагрузочным электродвигателем с фазами ротором, который вращается с числом оборотов выше синхронного. При работе электродвигателя в генераторным режиме, в статоре его индуктируется Э.Д.С., превышающая напряжение сети, которая вызывает торможение ротора и, следовательно, испытуемого заднего моста. Электроэнергия, выработанная электродвигателем в режиме генератора, учитывается ваттметром.

Испытание заднего моста ведется при заблокированном дифференциале, что исключается возможность заедания сателлитов в цапфах крестовины.

Конструкция и универсальность разработанного станка позволяет увеличить производительность, уменьшить экономические и трудовые затраты. Условия эксплуатации стенда позволяет уменьшить количество обслуживающего персонала до одного рабочего.