Система смазки центробежных насосов

Система смазки центробежных насосов

Централизованная система смазки и охлаждения насосных агрегатов поставляется вместе с самим насосным агрегатом и предназначена для принудительной смазки подшипников насосов и электродвигателей. Она состоит (см. рисунок 5.1) из рабочего и резервного баков для масла, аварийного маслобака ЕА, рабочего и резервного масляных насосов Н-1 и Н-2, фильтров для очистки масла Ф1 и маслоохладителей (аппаратов воздушного охлаждения АВОМ). Масло из основного маслобака забирается масляным насосом, проходит через маслофильтр и подается в маслоохладители, откуда поступает в аварийный бак. Он расположен выше уровня оси вала насосов НМ-1–НМ-4 и назван так потому, что служит для снабжения маслом подшипников в период отсутствия электроэнергии на станции. Из аварийного бака масло самотеком подается к подшипникам насосного агрегата и далее самотеком возвращается в маслобак.

Рисунок 5.1 — Схема системы маслоснабжения насосных агрегатов

В качестве смазки подшипников применяется турбинное масло марки Т-22, Т-22л, Т-30 или Т-46. Температура масла в коллекторе перед поступлением в подшипники насосного агрегата не должна быть выше 35 °С, на выходе — не выше 55 °С. Давление масла в системе перед подшипниками должно находиться в пределах 0–0,08 МПа.

При работе маслосистемы происходят потери масла, которые восполняются с помощью специального масляного насоса Н-3 из емкостей для хранения чистого масла, расположенных за пределами электрозала. Эти емкости служат для хранения как чистого, так и отработанного масла.

Расчет системы смазки выполняется на основе уравнения теплового баланса

| q1 = q2 = q3, | (5.1) |

где q1 — теплота, выделяемая при работе подшипников,

| q1 = n N (1 – η мех); | (5.2) |

n — число одновременно работающих агрегатов; N — мощность одного агрегата; η мех — КПД подшипников; q2 — теплота, отводимая маслом от подшипников;

| q2 = Qм ρм См Δtм | (5.3) |

Qм — объемный расход масла; ρм — плотность масла; См — удельная теплоемкость масла; Δtм = 20–25 °С — температура нагрева масла; q3 — теплота, отдаваемая маслом в маслоохладителях.

Для водяных маслоохладителей:

| q3 = Qв ρв Св Δtв, | (5.4) |

Qв — объемный расход воды; ρв — плотность воды; Св — теплоемкость воды; Δtв — температура нагрева воды в охладителе;

| q3 = kFΔt, | (5.5) |

где k — коэффициент теплопередачи от масла к воздуху; F — площадь поверхности теплообмена; Δt — температура охлаждения масла.

Расчет системы смазки заключается в:

— определении расхода масла, необходимого для охлаждения подшипников;

— выполнении гидравлического расчета маслопроводов и подборе насосов;

— выполнении гидравлического расчета самотечного участка маслопроводов, определении высоты установки аварийного бака и его емкости;

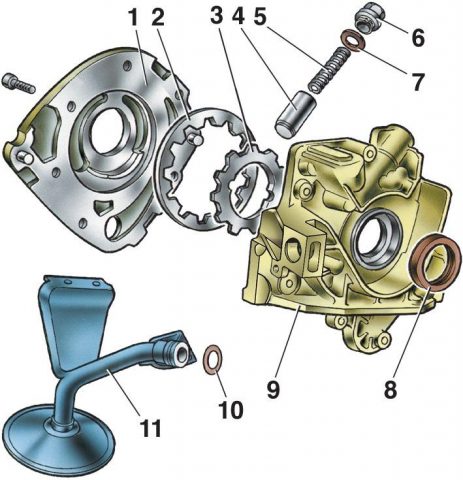

Для работы в системе смазки используются электронасосные агрегаты на базе шестеренных насосов, состоящие из насоса и электродвигателя, соединенных эластичной муфтой. Условные обозначения агрегата: Э — электронасосный агрегат, Ш — шестеренный, Ф — фланцевый, Т — топливный, М — масляный, Г — обогреваемый, числитель дроби — округленное значение подачи агрегата в м 3 /ч, знаменатель — давление на выходе, кг/см 2 , буквы после дроби — материал гидравлической части насоса.

Пуск маслосистемы в работувыполняется следующим образом:

- Перед заполнением системы производится ее очистка от механических частиц и промывка.

- Заполнение маслосистемы производится через фильтрующие сетки.

- В месте подвода трубопровода к узлу трения на трубопроводе устанавливаются сетки, а также дроссельные шайбы, позволяющие регулировать расход масла.

- Замеряется уровень масла в емкостях.

- Включается маслонасос.

- Устанавливается необходимый расход масла в системе.

Правила эксплуатации системы маслоснабжения включают в себя:

- При работе маслосистемы должны регистрироваться температура и давление масла на входе в подшипники насосных агрегатов и температура подшипников. Температурный режим должен поддерживаться в системе в пределах, заданных в инструкции завода-изготовителя и обеспечивать температуру подшипников насосных агрегатов не выше максимально допустимых величин.

- Уровень масла в баках и давление масла должно быть в установленных пределах. Уровень контролируется автоматически с соответствующей сигнализацией.

- Масло, находящееся в системе смазки, должно заменяться свежим в установленные сроки. Независимо от сроков, указанных в инструкции завода-изготовителя насосного агрегата, масло должно быть заменено свежим при обнаружении любого из следующих признаков:

- содержание механических примесей свыше 1,5 %;

- содержание воды в масле свыше 0,25 %;

- кислотность свыше 1,5 мг КОН на 1 г масла;

- температура вспышки по Бренкеру ниже 150 °С;

- в масле обнаружена нефть.

- Для каждого типа насосного агрегата должна быть установлена периодичность отбора проб и проверки качества масла.

- Во избежание повышенного износа насосов и двигателей разрешается применять только те марки масел, которые были рекомендованы заводом-изготовителем.

- Масло от поставщика должно приниматься при наличии паспорта на него. В противном случае приемка должна осуществляться только после проведения соответствующих анализов.

- Для каждого типа насосов и двигателей устанавливаются соответствующие нормы расхода масла на основе заводских эксплуатационных данных.

- Элементы системы смазки (трубопроводы, баки, фильтры и т.д.) должны подвергаться периодической очистке.

Техническое обслуживание системы заключается в устранении неисправностей без вмешательства в работу системы, а именно: наружный осмотр, очистка наружных поверхностей от внешних загрязнений, ликвидация течей во фланцевых соединениях, проверка состояния и промывка фильтрующей сетки, используемой при заливке масла и т.д. Периодичность технического обслуживания маслосистемы и планового диагностического контроля составляет 700 ч, текущего ремонта — 4200 ч (не реже 1 раза в год), а капитального ремонта маслосистемы — 25200 ч (не реже 1 раза в 3 года).

Большая Энциклопедия Нефти и Газа

Система смазки редуктора также замкнутая. Внешний насос ЗН забирает масло из бака МБР и через холодильник ХМ подает в корпус редуктора. Если редуктор имеет встроенный насос, то внешний насос выполняет роль пускового и резервного. [2]

Система смазки редуктора также замкнутая. Масло из бака МБР забирается внешним насосом МН3 и через холодильник Мхр подается в редуктор. Если редуктор имеет встроенный насос, то внешний насос выполняет функции пускового и резервного. Обратный клапан / СО3 предотвращает опустошение системы при неработающем насосе. [3]

Системы смазки редуктора и турбокомпрессора — независимые с собственными маслонасосами. [4]

Система смазки редуктора состоит из двух частей: принудительной и самотечной из накопительных лотков. Принудительная система смазки выполнена с автоматическим поддержанием постоянного давления масла в маслопроводах. На насосе УНБТ-1600 подача смазки не зависит от числа ходов поршня. [6]

Автоматизация системы смазки редуктора обеспечивает поддержание заданной температуры масла. [7]

В системе смазки редуктора масло прогревают теплой водой, затем прокачивают пусковым насосом системы смазки редуктора. Если резервный маслонасос не включится, то необходимо со слесарем по КИП отрегулировать систему его включения. [8]

Защита от нарушений в системе смазки редуктора предотвращает выход его из строя при падении давления масла. Для защиты применяют реле давления РД ( рис. 37, г), контролирующее давление рм. [9]

Система смазки мельниц состоит из системы смазки редуктора и системы смазки размольных роликов. Система смазки редуктора — жидкая циркуляционная. Зубчатые передачи и подшипники смазываются от шестеренчатого насоса, встроенного в редуктор. Система смазки оборудована фильтром и маслоохладителем. Смазка и охлаждение подшипников размольных роликов осуществляются от насосной установки и напорного резервуара. [10]

Затем автоматически включается пусковой маслонасос системы смазки редуктора и открывается байпасный вентиль. Если при остановке турбокомпрессора не произойдет автоматического включения резервного маслонасоса, то его следует немедленно включить вручную. [11]

Примером циркуляционной смазки с погружением смазываемых деталей в масляную ванну является система смазки редукторов , в которых в масляную ванну погружаются колеса. [12]

В системе смазки редуктора масло прогревают теплой водой, затем прокачивают пусковым насосом системы смазки редуктора . Если резервный маслонасос не включится, то необходимо со слесарем по КИП отрегулировать систему его включения. [13]

В САЗ центробежного компрессора входят защита от понижения давления всасывания, от повышения давления нагнетания, от нарушений в системе смазки компрессора, от нарушений в системе смазки редуктора , защита подшипников компрессора, защита подшипников редуктора, защита от осевого сдвига вала. [14]

Система смазки мельниц состоит из системы смазки редуктора и системы смазки размольных роликов. Система смазки редуктора — жидкая циркуляционная. Зубчатые передачи и подшипники смазываются от шестеренчатого насоса, встроенного в редуктор. Система смазки оборудована фильтром и маслоохладителем. Смазка и охлаждение подшипников размольных роликов осуществляются от насосной установки и напорного резервуара. [15]

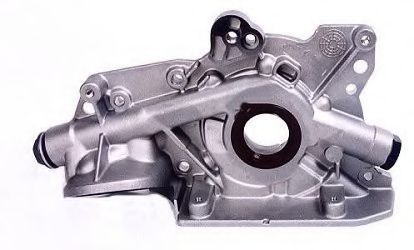

Масляный насос — что это

Масляный насос предназначен для создания давления в системе смазки, и тем самым обеспечить смазку движущихся частей двигателя внутреннего сгорания. В системе смазки с сухим картером масляный насос дополнительно выполняет функцию перекачки масла из картера двигателя в масляный бак.

Описание

Система смазки двигателя имеет задачу обеспечивать конструктивным элементам двигателя достаточные количества смазывающего масла. Это представляет собой замкнутую систему, в которой масло должно брать на себя большое количество задач:

- Смазка всех скользящих деталей

- Охлаждение деталей двигателя — защита от перегрева

- Очищение от отложений, от остаточных продуктов сгорания и от износа

- Защита от коррозии

- Подавление шумов и гашение колебаний

- Уплотнение предельно высокого класса качества (например, поршневых колец)

- Передача силы и энергии

- Системы смазки двигателя

- В области масляной смазки двигателя различают следующие системы смазок:

- Циркуляционная смазка под давлением

- Смазка с сухим картером

- Циркуляционная смазка под давлением

В этом виде смазки, нашедшей свое применение почти во всех четырехтактных двигателях, масло при помощи насоса движется через провода или каналы по большому количеству мест смазки. Помимо различных опорных мест валов достаточным количеством масла обеспечиваются также и гидравлические компенсационные элементы (гидравлические толкатели) клапанов, клапанные коромысла, цепи приводов валов и их натяжные устройства, а также поршни.

Для очистки масла между масляным насосом и местами смазок вставлены различные виды фильтров грубой, тонкой и предельно-тонкой очистки. Для охлаждения масла часто применяются воздушные или водяные масляные радиаторы.

Образованию чрезмерно повышенного давления масла, которое может возникать преимущественно вовремя пуска холодного двигателя или при повышенных оборотах, препятствуется посредством соответствующего клапана ограничения давления. Он встроен близко к насосу со стороны нагнетания или непосредственно на корпусе насоса и дает выйти чрезмерно высокому давлению в масляный картер.

Смазка с сухим картером

Смазка с сухим картером представляет собой особый вид циркуляционной смазки под давлением. В этой системе масло, текущее из двигателя обратно, при помощи специального отсасывающего насоса закачивается в отдельный запасный масляный резервуар.

Отсюда при помощи насоса подачи под давлением масло двигателя движется дальше в соответствующие места смазки. Преимущество такой конструкции заключается в том, что несмотря на наклонное экстремальное положение или возникающие центробежные силы, всегда гарантируется достаточное обеспечение маслом. По этой причине такая конструкция часто находит свое применение в производстве вездеходов или в гоночном спорте.

Конструктивные типы и исполнения насосов

Масляные насосы по их конструкциям и внешнему виду очень разнообразны. Принцип насоса, вид привода, а также исполнение корпуса являются наиболее часто встречающимися отличиями.

В зависимости от цели применения, места встраивания и мощности используются масляные насосы, работающие по различным принципам.

Наиболее часто встречающиеся конструкции насосов следующие:

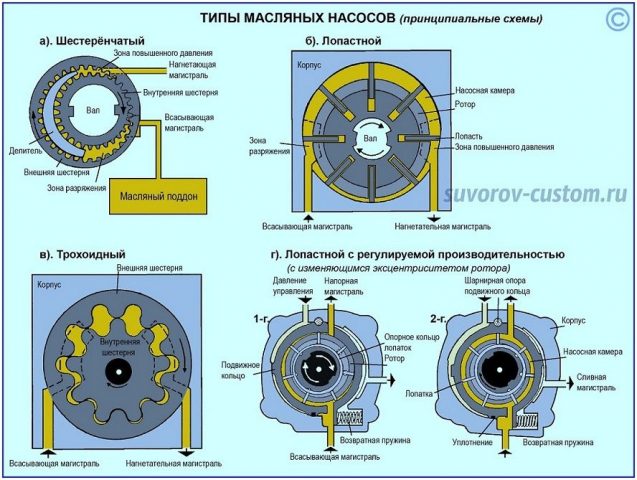

- Зубчатые насосы

- Шестеренные насосы

- Роторные насосы

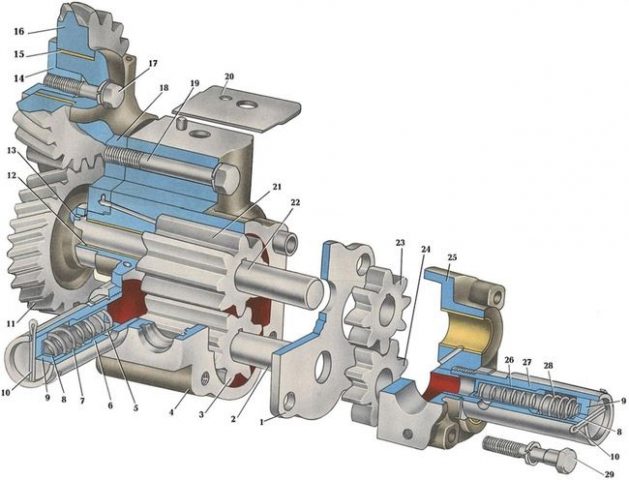

Зубчатые насосы

В зубчатых насосах транспортировка масла осуществляется между зубьями и стенкой посредством вращательных движений двух зубчатых колес. Сцепление пары зубчатых колес препятствует вытеканию масла обратно в картер. Таким образом, с одной стороны образуется зона повышенного давления, в то время как со стороны впуска появляется зона пониженного давления.

Шестеренный насос

В шестеренном насосе к внутреннему колесу эксцентрично расположено внешнее зубчатое колесо, находящееся в корпусе насоса. Как и в обыкновенном зубчатом насосе, масло транспортируется в промежуточные пространства между зубьями. При продолжающемся вращении насоса с одной стороны, в которой зубья движутся по направлению друг от друга, образуется зона пониженного давления. Это всасывающая сторона насоса. А в месте, где зубья снова сцепляются друг с другом, создается повышенное давление. Здесь имеет место выталкивание масла под давлением. Преимущество шестеренчатых насосов по отношению к обыкновенным зубчатым заключается в более высокой мощности насоса, особенно при малой частоте вращения.

Роторный насос

Роторный насос состоит из наружного ротора с внутренними зубьями и из внутреннего ротора с наружными зубьями. Наружный ротор обкатывается поверх зубьев внутреннего ротора и, таким образом, вращается в корпусе насоса. Внутренний ротор имеет на один зуб меньше, нежели наружный ротор, так что при вращении осуществляется транспортировка жидкости из одного промежутка между зубьями наружного ротора в следующий. При вращательном движении пространства со стороны всасывания увеличиваются, в то время как со стороны нагнетания они уменьшаются. Такая конструкция способна при большом потоке транспортируемого материала производить высокое давление.

Виды приводов масляных насосов

Как правило, масляные насосы приводятся в движение непосредственно от двигателя. Привод осуществляется либо напрямую через зубчатое зацепление, либо через штекерные соединения на коленчатом валу или через зубчатые колеса, приводные цепи или через зубчатые ремни.

Общие указания по монтажу

Для обеспечения правильной работы и долговечности насоса во время установки нового насоса необходимо всегда соблюдать предписания по монтажу производителя двигателя.

Все же всегда необходимо следовать так же следующим общим указаниям:

- Выпустите залитое масло. Его необходимо проверить на возможное загрязнение. Прежде всего, металлические загрязняющие частицы часто являются причиной закупоривания и механического износа отдельных компонентов двигателя.

- При установке насоса обязательно следите за чистотой. Труба всасывания масла, как правило, оснащена только одним фильтром грубой очистки. Металлические и загрязняющие частицы могут после ремонта беспрепятственно попасть вовнутрь нового насоса и в короткое время стать причиной повторного износа. Поэтому необходимо почистить по возможности все элементы конструкции, каналы и трубу всасывания масла, которые связаны с маслом.

- При установке нового масляного насоса всегда необходимо менять так же масляный фильтр. Если система давления масла сильно загрязнена, ее так же необходимо подвергнуть дополнительной чистке.

- Перед установкой нового масляного насоса его необходимо сравнить с геометрией старого насоса.

- Привод насоса (зубчатые зацепления, цепные колеса, приводные цепи и ремни) необходимо проверить на возможные повреждения.

Перед установкой насоса необходимо смазать предписанным маслом все движущиеся части насоса (зубчатые колеса, валы). При установке необходимо обратить внимание на правильное положение насоса. При возникновении монтажных проблем (неправильное прилегание, косое положение) не привинчивайте его с силой по отношению к креплениям на корпусе. Это может послужить причиной повреждения насоса, функциональных неполадок и негерметичностей.

При монтаже масляного насоса и трубы всасывания масла необходимо всегда использовать новые уплотнения и уплотнительные кольца. Избегайте общего использования жидких средств уплотнения. Их разрешается использовать и встраивать только там, где это предписано изготовителем двигателя. Крепежные винты насоса должны при установке затягиваться с учетом моментов затяжек, предписанных изготовителем двигателя, и соответствующей последовательности затягивания винтов.

Если предусмотрены предохранительные шайбы против произвольного отвинчивания, то их необходимо использовать согласно предписанию изготовителя двигателя.

Перед запуском двигателя мы рекомендуем заполнить систему масла при помощи специального напорного резервуара для подачи под давлением (метод вдавливания). При этом сторона нагнетания системы масла оказывается полностью заполненной маслом, и в ней нет воздуха. Как правило, систему заполняют до тех пор, пока масло не попадет в места смазки двигателя, расположенные в самых высоких и в самых отдаленных от масляного насоса местах. При этом масло должно выступить на клапанных коромыслах или из опорных мест распределительного вала. Таким образом, исключаются повреждения, которые могут возникнуть при запуске двигателя с недостаточным давлением масла.

После «создания давления» в масляной системе двигатель заполняется до предписанного уровня масла. При пуске двигателя после смены масляного насоса двигателю необходимо несколько секунд, чтобы создать давление масла. Если давление масла не создается, тогда необходимо прервать процесс пуска, немедленно заглушите двигатель и устраните причину. В этом случае откажитесь от идеи работы двигателя на высоких оборотах с целью ускорения образования давления масла в системе. Пользуйтесь только теми маслами, которые предписывает и рекомендует производитель двигателя.

Выявление причин / Диагностика повреждений

Система смазки и также механика двигателя состоят из большого количества подвижных и неподвижных деталей. Каждый элемент конструкции участвует как специфически для себя, так и во взаимодействии с другими компонентами. Поэтому проблемы давления и подачи масла могут иметь различные причины. При выходе из строя одного из элементов конструкции страдает вся система смазки. Если проблему не увидеть своевременно или вообще проигнорировать, то от этого будут страдать все взаимосвязанные элементы конструкции. Часто, несмотря на небольшую по значимости причину, двигатель полностью выходит из строя. Перед тем, как ставить вопрос о замене масляного насоса, необходимо перепроверить следующие пункты и устранить возможные неполадки.

Станция насосная кустовая блочная БКНС

Блочные кустовые насосные станции, учитывая требования к ускоренным срокам монтажа, представляют собой набор технологических и электротехнических блок-боксов максимальной заводской готовности, поставляемых железнодорожным транспортом и монтируемых на месторождении под единой крышей. В качестве ограждающих конструкций блок-боксов использованы утепленные помещения с трехслойными металлическими панелями с полиуретановым утеплителем толщиной не менее 60 мм или утеплителем из минеральной ваты. Возможно исполнение установки с доборными блоками.

Блок-боксы вписываются в габарит подвижного состава 1-Т по ГОСТ 9238-83.

Размещение составных частей БКНС на месте эксплуатации, устройство фундаментов, заземление и молниезащита осуществляется по индивидуальным требованиям заказчика в соответствии с конкретным проектом привязки, разработанным специализированной проектной организацией.

В состав БКНС входят:

- Машинный зал — насосные блоки, блок маслосистемы, блок коллекторов, блок дренажных (вспомогательных) насосов.

- Блок управления.

- Энергозал — блок тиристорных возбудителей, блок трансформаторов, блок распределительного устройства, блок плавного пуска.

- Блок операторной.

- Станция очистки воды.

- Емкость подземная дренажная.

- Емкость для отработанного масла.

- Площадки обслуживания.

- Межблочные кабельные связи.

Машинный зал станции может располагаться с энергетическими блоками под одной крышей или отдельно стоящими блоками.

Отопление блоков БКНС осуществляется как за счет тепловыделений от работающего оборудования, так и за счет электронагревательных устройств:

- стационарного электрокалорифера с разводкой тепла воздуховодами (технологические блоки);

- переносного электрокалорифера (технологические блоки);

- электронагревателей (блоки энергообеспечения).

Контроль температуры внутри помещений станции осуществляется с помощью датчиков температуры.

Освещение БКНС — электрическое. Освещение выполняется люминесцентными светильниками, светильниками с лампами накаливания и с лампами ДРЛ. Тип светильников выбирается заказчиком при заказе БКНС. Включение освещения блоков осуществляется выключателями, установленными внутри помещения.

Вентиляция в блоках организована следующим образом:

- Естественная:

- из верхней части блоков с помощью дефлекторов;

- приток воздуха осуществляется через жалюзийные решетки в воротах насосных блоков.

- Принудительная:

- с помощью осевых вентиляторов, установленных в верхней части торцов блоков насосных, блоке трансформаторов и блоке распредустройства.

Управление вентиляторами осуществляется кнопочными постами, установленными внутри блоков.

Технические характеристики измеряемой среды

вода речная, подтоварная, сеноманская

Температура воды на входе в насос, °С

Плотность воды, кг/м 3

Водородный показатель, Рн

Максимальная концентрация твердых частиц, %

Размер твердых частиц, мм

Общая минерализация, мг/л

Категория помещения по взрывопожарной и пожарной опасности согласно НПБ-105-95

Степень огнестойкости здания по СНиП 21-01-97

Расчетная температура воздуха, °С

-в блоке управления

-в остальных блоках

Первый как основной вариант установки насосного агрегата на индивидуальный монолитный бетонный фундамент, не связанный с основанием насосного блока, с целью гашения вибрации. Данный вид установки насосных агрегатов рекомендуется заводами изготовителями насосов.

Второй вариант установки насосного агрегата с применением системы виброгашения ЗАО «РОТОР», г.Уфа. Система виброгашения вибрации включает в себя оборудование в составе:

- Общая для насоса и двигателя вибродемпфирующая рама. Установка рамы насосного агрегата на основание блока осуществляется через упругие виброизоляторы-амортизаторы.

- Компенсационные патрубки (компенсаторы) на приемо-выкидных трубопроводах насосного агрегата.

- Гибкие виброгасящие металлорукава вспомогательных трубопроводов, предотвращающих передачу вибрации от насосного агрегата на трубопроводы.

- Упругая компенсационная муфта УКМ, обеспечивающая демпфирование вибрации роторной системы агрегата, а также взаимопередачу вибрации между ротором насоса и электродвигателя.

В третьем варианте подрамник насосного агрегата устанавливается на основание насосного блока, заполненного керамзитобетоном. Основание блока крепиться с помощью анкерных болтов к ростверкам фундамента.

Система смазки подшипников насосов и электродвигателя

- централизованная, раздельная для насосов и электродвигателей, установленная в блоке маслосистемы;

- индивидуальный на каждый насосный агрегат, установленная во вставках шириной 1 метр между насосными блоками;

- с системой смазки и охлаждения подшипников насоса перекачиваемой жидкостью.

Возможное расположение общих коллекторов трубопроводов в БКНС

- напорного:

- внутри здания на отметке 2,50 м;

- под основанием здания;

- на уровне пола (при условии комплектации блоком коллекторов).

- приемного:

- внутри здания на отметке 2,50 м;

- под основанием здания;

- на уровне пола (при условии комплектации блоком коллекторов).

Средства малой механизации для производства ремонтных работ:

- для монтажа и демонтажа арматуры и деталей трубопроводов — талями, механизмом;

- тягово-монтажным, тележкой;

- для монтажа и демонтажа основных насосных агрегатов-выкатным устройством;

- для монтажа и демонтажа основных насосных агрегатов и электродвигателей подъемным краном предусмотрен вариант насосного блока со съемной крышей.

Блок коллекторов

Предназначен для распределения и подачи воды к нагревательным скважинам и на прием насосных агрегатов. Для обеспечения слива перекачиваемой жидкости, перед ревизией или ремонтом, в нижних точках трубопроводов коллектора предусмотрены дренажные трубопроводы с вентилями. Может быть выполнен:

- в общем машинном зале станции;

- отдельно стоящим блоком.

Блок вспомогательных насосов

Предназначен для откачки воды из дренажной емкости. В состав блока входят насосные агрегаты, запорная арматура и средства КИПиА.

Тип применяемых насосов: ЦНС-60х198, ЦНС-60х264, по желанию заказчика возможно исполнение с другими насосными агрегатами.

Блок управления (БУ)

Служит для управления работой станции. В блоке установлены шкафы с контроллерами, шкаф с вторичными приборами, источники питания аналоговых цепей, устройство звуковой сигнализации, источник бесперебойного питания для обеспечения работоспособности БКНС при отключении электроэнергии. Каждый насосный агрегат управляется отдельным контроллером. Возможно исполнение на следующих контроллерах:

- БКНС-З ЗАО "Интротест", г.Екатеринбург;

- Альбатрос ЗАО "Альбатрос";

- SIMATIC S7-300 (Siemens);

- Micro Logix-1500 фильмы Allen Bradiey;

- SCADA Pack;

- Direct Logix.

Блок управления предназначен для управления и контроля технологического оборудования, отопления и вентиляции. Объем автоматизации и контроля обеспечивает работу БКНС без постоянного присутствия обслуживающего персонала.

Система контроля и автоматизации предусматривает контроль:

- ручное местное управление насосами, вентиляторами, электрическими обогревателями, задвижками, освещением, отоплением;

- контроль температуры подшипников насосов и электродвигателей;

- контроль температуры воды гидропяты;

- контроль температуры масла в маслобаках;

- контроль температуры масла после маслоохладителей;

- контроль температуры элементов электродвигателей;

- контроль давления воды в линии приемного коллектора;

- контроль давления воды в линиях всасывания основных насосных агрегатов;

- перепады давления на фильтрах основных насосных агрегатов;

- контроль давления воды в линиях нагнетания основных насосных агрегатов до задвижек с электроприводом;

- контроль давления воды на выходе линий гребенки напорного коллектора;

- контроль давления масла в конце линии подачи масла на охлаждение подшипников электродвигателей в насосном блоке;

- контроль давления масла в линии подачи масла на охлаждение подшипников электродвигателей после маслонасосов;

- перепада давления на фильтрах очистки масла;

- контроль положения задвижек на линиях нагнетания основных насосных агрегатов;

- контроль протечек воды через уплотнения насосов основных насосных агрегатов;

- контроль расхода воды основных насосных агрегатов;

- контроль вибрации основных насосных агрегатов;

- контроль уровня масла в маслобаке;

- контроль осевого сдвига ротора насоса основных насосных агрегатов;

- контроль наличия кожуха муфты основного насосного агрегата;

- контроль величины тока электродвигателей основных насосных агрегатов;

- контроль загазованности помещения (по требованию заказчика);

- контроль несанкционированного доступа в блок управления БКНС;

- контроль давления воды в линиях всасывания насосов откачки воды;

- контроль давления воды в линиях нагнетания насосов откачки воды;

- контроль автоматическое управление по температуре электрическими обогревателями в помещениях блоков для поддержания нормальной работы оборудования;

- контроль автоматическое срабатывание электрических защит и аварийной сигнализации.

Приборная база по системе автоматике определяется при заказе насосной станции. По желанию заказчика контроль может быть визуальным или автоматическим.

Блок трансформаторов (БТ)

Предназначены для приема, преобразования напряжения и распределения электроэнергии по потребителям, управления низковольтными двигателями. Трансформаторные подстанции устанавливаются мощностью 400 кВа, по желанию заказчика 630 кВа. Возможное исполнение с сухими или масляными трансформаторами. Поставщик трансформаторных подстанций — Самарский завод "Электрощит". В блоке трансформаторов устанавливается низковольтное комплексное устройство, тиристорные возбудители.

Блок плавного пуска электродвигателей (БПП)

Служит для обеспечения плавного, безударного пуска высоковольтных электродвигателей переменного тока. Возможно исполнение БПП:

- "ВНИИР", г. Чебоксары;

- "Элетекс", г. Харьков;

- "НЭК", г. Пермь

Блок распределительного устройства (РУ)

Предназначены для приема, преобразования напряжения и распределение электроэнергии по потребителям, управления высоковольтными двигателями. Возможно исполнение РУ с воздушным (сверху) и кабельным вводом:

- на ячейках К-63-У3 "Электрощит", г. Самара, на микропроцессорной защите "SEPAM", "ТЕМП", "Сириус";

- на КСО "Аврора", г. Санкт-Петербург, на микропроцессорной защите "Сириус".

Блок тиристорных возбудителей

В блоке устанавливаются тиристорные возбудители, согласующие трансформаторы, модули пусковых сопротивлений. Возможно исполнение с тиристорными возбудителями:

- ВТЕ 10-315 производства ЗАО "Привод", г. Лысьва;

- ВТЦ-СД-Ш производства ОАО "НИПОМ".

БКНС 5130А-Н3.00.00.000 (все блоки L=12м) БКНС 5130-Н-1.00.00.000 (технологические блоки L=9м, электрические L=12м)