Очистка газа компрессорной станции

Очистка газа компрессорной станции

Система подготовки технологического газа служит для очистки газа от механических примесей и жидкости перед подачей его потребителю в соответствии с требованиями ГОСТ 5542-87 .

При добыче и транспортировке в природном газе содержатся различного рода примеси: песок, сварной шлам, конденсат тяжелых углеводородов, вода, масло и т.д. Источником загрязнения природного газа является призабойная зона скважины, постепенно разрушающаяся и загрязняющая газ. Подготовка газа осуществляется на промыслах, от эффективности работы которых зависит и качество газа. Механические примеси попадают в газопровод как в процессе его строительства, так и при эксплуатации.

Наличие механических примесей и конденсата в газе приводит к преждевременному износу трубопровода, запорной арматуры, рабочих колес нагнетателей и, как следствие, снижению показателей надежности и экономичности работы компрессорных станций и в целом газопровода. Все это приводит к необходимости устанавливать на КС различные системы очистки технологического газа. Первое время на КС для очистки газа широко использовали масляные пылеуловители, которые обеспечивали достаточно высокую степень очистки (до 97-98%). Масляные пылеуловители работают по принципу мокрого улавливания разного рода смесей, находящихся в газе. Примеси, смоченные маслом, сепарируются из потока газа, само масло очищается, регенерируется и вновь направляется в масленый пылеуловитель.

Масляные пылеуловители

Масляные пылеуловители чаще выполнялись в виде вертикальных сосудов.

Очищаемый газ поступает в нижнюю секцию пылеуловителя, ударяется в отбойный козырек 8 и, соприкасаясь с поверхностью масла, меняет направление своего движения. При этом наиболее крупные частицы остаются в масле. С большой скоростью газ проходит по контактным трубкам 3 в осадительную секцию II, где скорость газа резко снижается и частицы пыли по дренажным трубкам стекают в нижнюю часть пылеуловителя 1. Затем газ поступает в отбойную секцию III , где в сепараторном устройстве 1 происходит окончательная очистка газа.

Недостатками масляных пылеуловителей являются: наличие постоянного безвозвратного расхода масла, необходимость очистки масла, а также подогрева масла при зимних условиях эксплуатации.

Циклонные пылеуловители

В настоящее время на КС в качестве первой ступени очистки широко применяют циклонные пылеуловители, работающие на принципе использования инерционных сил для улавливания взвешенных частиц . Циклонные пылеуловители более просты в обслуживании нежели масляные. Однако эффективность очистки в них зависит от количества циклонов, а также от обеспечениея эксплуатационным персоналом работы этих пылеуловителей в соответствии с режимом, на который они запроектированы.

Циклонный пылеуловитель представляет собой сосуд цилиндрической формы, рассчитанный на рабочее давление в газопроводе, со встроенными в него циклонами.

Эффективность очистки газа циклонными пылеуловителями составляет не менее 100 % для частиц размером 40 мкм и более, и 95% для частиц капельной жидкости.

В связи с невозможностью достичь высокой степени очистки газа в циклонных пылеуловителях появляется необходимость выполнять вторую ступень очистки, в качестве которой используют фильтр-сепараторы, устанавливаемые последовательно после циклонных пылеуловителей (рис. 2.7).

Работа фильтр-сепаратора осуществляется следующим образом: газ после входного патрубка с помощью специального отбойного козырька направляется на вход фильтрующей секции 3, где происходит коагуляция жидкости и очистка от механических примесей. Через перфорированные отверстия в корпусе фильтрующих элементов газ поступает во вторую фильтрующую секцию — секцию сепарации. В секции сепарации происходит окончательная очистка газа от влаги, которая улавливается с помощью сетчатых пакетов. Через дренажные патрубки мехприме-си и жидкость удаляются в нижний дренажный сборник и далее в подземные емкости.

Для работы в зимних условиях фильтр-сепаратор снабжен электрообогревом его нижней части, конденсатосборником и контрольно-измерительной аппаратурой. В процессе эксплуатации происходит улавливание мехпримесей на поверхности фильтр -элемента, что приводит к увеличению перепада давлений на фильтр -сепараторе. При достижении перепада, равного 0,04 МПа, фильтр — сепаратор необходимо отключить и произвести в нем замену фильтр — элементов на новые.

Как показывает опыт эксплуатации газотранспортных систем, наличие двух степеней очистки обязательно на станциях подземного хранения газа (СПХГ), а также и на первой по ходу линейной компрессорной станции, принимающей газ из СПХГ. После очистки, содержание механических примесей в газе не должно превышать 5 мг/м’.

Газ, поступающий на головные компрессорные станции из скважин, практически всегда в том или ином количестве содержит влагу в жидкой и паровой фазах. Наличие влаги в газе вызывает коррозию оборудования, снижает пропускную способность газопровода. При взаимодействии с газом при определенных термодинамических условиях, образуются твердые кристаллические вещества — гидраты,

которые нарушают нормальную работу газопровода.

Одним из наиболее рациональных и экономичных методов борьбы с гидратами при больших объемах перекачки является осушка газа. Осушка газа осуществляется сепараторами различной конструкции с использованием твердых (адсорбция) и жидких (абсорбция) поглотителей.

С помощью установок осушки газа на головных сооружениях уменьшается содержание паров воды в газе, снижается возможность выпадения конденсата в трубопроводе и образования гидратов.

Очищенный природный газ не имеет ни цвета, ни запаха, поэтому для обнаружения его утечек и определения наличия в воздухе, газ предварительно одорируют, т.е. дабавляют в него специальные вещества -одоранты, обладающие сильным специфическим запахом. В качестве одорантов обычно используют этилмеркаптан и тетрагидротиофен, Одоризация газа производится, как правило, на специальных сооружениях магистрального газопровода перед его раздачей потребителям, но иногда одоризацию производят и на газораспределительных станциях (ГРС).

Газ, поступающий к бытовым потребителям, должен быть обязательно одоризирован. Одоризацию газа осуществляют с помощью автоматизированных установок, регулирующих расход одоранта в зависимости от расхода природного газа. Обычно норма одоризации составляет 16гна1000нм^.

Около потребителей газа строятся также газораспределительные станции (ГРС), где газ редуцируется до необходимого давления (,Р=1,2;0,6; 0,3 МПа) перед подачей его в сети газового хозяйства.

- Вы здесь:

- Главная

- Обучение

- Материалы для технической учебы

- Системы очистки технологического газа на КС

ОАО «Гипрогазоочистка»

Автоматизированная система управления технологическими процессами установки очистки газа от сероводорода Южно-Хыльчуюского нефтегазового месторождения.

Создание АСУ ТП УОГ преследует следующие цели:

- обеспечение надежной и эффективной работы установки за счет оптимального управления режимами ее работы в соответствии с требованиями технологического регламента, своевременного обнаружения и ликвидации отклонений и предупреждения аварийных ситуаций

- выполнение установленных производственных заданий по объему подготовки и транспортировки газа, снижение непроизводительных потерь материально-технических и энергетических ресурсов и сокращение эксплуатационных расходов;

- сокращение времени простоев оборудования и достижения его оптимальной загрузки

- сокращение числа остановок и аварий технологического оборудования

- снижение затрат на ремонт оборудования за счет оперативного выявления его неисправностей, уменьшение трудоемкости эксплуатации оборудования

- повышение производительности и улучшение условий труда персонала, занятого управлением, сбором и анализом информации

- автоматизации сбора, обработки и представления информации оперативному персоналу

- повышения достоверности информации о технологическом процессе

- улучшение экологической обстановки за счет сокращения потерь газа (путем недопущения свищей, порывов, разливов

Назначение проекта

Автоматизированная система управления предназначена для контроля и управления технологическим оборудованием «Установки очистки газа от сероводорода» и «Установки получения и склада хранения серы» ООО «НАРЬЯНМАРНЕФТЕГАЗ», а также его защиты в случае возникновения аварийной ситуации на станции.

Технологическая область

Решения

Функции и задачи АСУ ТП УОГ:

- сбор и предварительная обработка информации от первичных датчиков

- отработка алгоритмов управления, блокировки и сигнализации

- обмен информации с уровнем автоматизированных рабочих мест

- ввод и обработка информации от контроллеров

- процедуры взаимодействия с персоналом

- отображение мнемосхем, таблиц и гистограмм

- настройка системы и модификацию состава используемого оборудования

- автоматическое тестирование

- связь с системой верхнего уровня управления

- ведение базы данных

- инженерное обслуживание системы

На локальных панелях оператора (ЛПО) при вводе и обработке технологической и управляющей информации выполняются следующие задачи:

- периодический опрос контроллеров с целью сбора технологической информации и запись значений технологических параметров и различных событий технологического процесса в базу данных текущей информации с отметками единого системного времени;

- обеспечение предаварийной и аварийной сигнализации в случае выхода значения контролируемого параметра за допустимые пределы или при резком увеличении скорости его изменения;

- принятие от оператора-технолога команд и их реализацию в виде управляющих воздействий.

Общение оператора с системой осуществляется в виде соответствующих диалогов через графические дисплей посредством системы меню, всплывающих окон, раскрывающихся списков и т.д.

Аварийные превышения заданных параметров отображаются на экране и вызывают срабатывание алгоритмов автоматического управления в соответствии с регламентом работы установки.

Используемые продукты, платформы, вендоры

Резервированные программируемые контроллеры SIMATIC S7-400Н/FН компании SIEMENS

Системы автоматизированного управления технологическими процессами установки подготовки нефти (САУ ТП УПН)

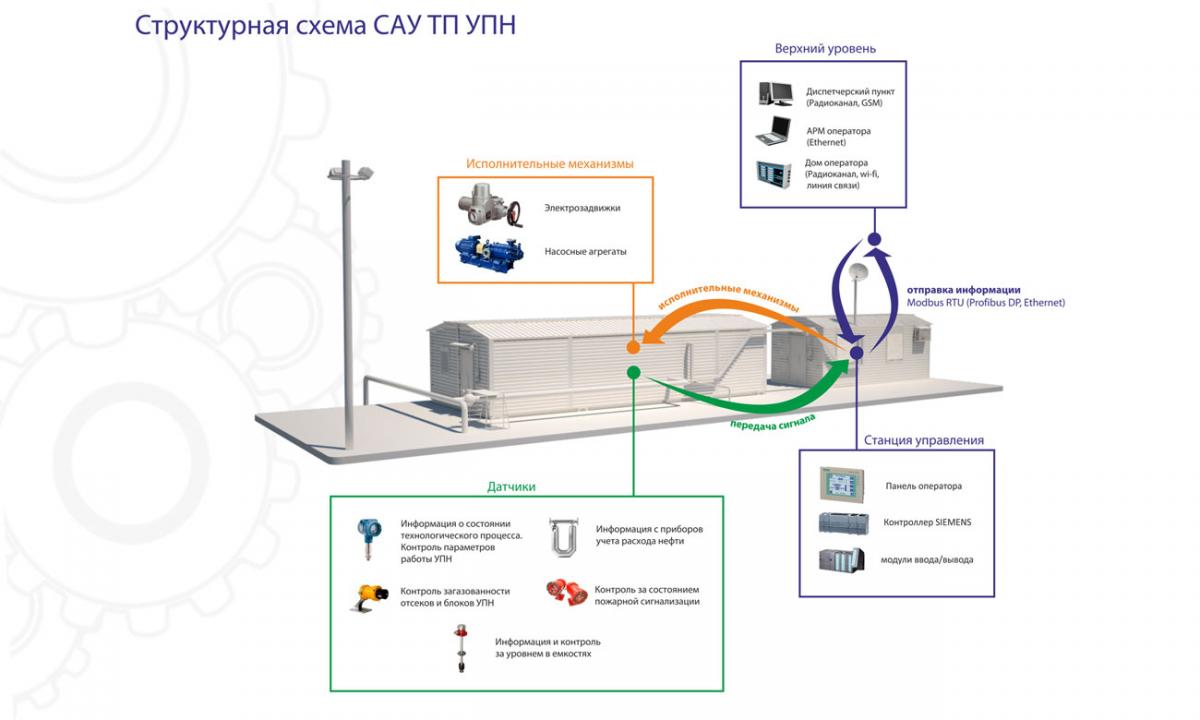

САУ ТП установки подготовки нефти (УПН) предназначена для автоматизации технологических процессов УПН, автоматизации деятельности специалистов по контролю и управлению технологическими процессами и производством, для организации оперативного информационного контроля (мониторинга) технологического режима работы аппаратов и установок УПН, высокоэффективного управления технологическими процессами УПН.

Характеристики и функция

Функции

- оперативный контроль параметров УПН;

- программно-логическое управление оборудованием;

- автоматическое регулирование режимов работы оборудования;

- учет времени работы оборудования и расходов нефти, воды и газа;

- долгосрочное хранение оперативной информации;

- формирование отчетной документации;

- диагностика состояния оборудования САУ УПН.

|

|

Структура:

Система контроля и управления УПН представляет собой программно-аппаратный комплекс, в котором задачи контроля и управления технологическим процессом и оборудованием решаются на следующих уровнях иерархии:

1) Первичные средства автоматизации (датчики, измерительные преобразователи, приборы местного контроля, исполнительные устройства). Основное назначение:

• преобразование технологических параметров в информационные сигналы;

• преобразование управляющих сигналов в управляющие воздействия.

2) Оборудование с локальными системами автоматизации (блоки дозирования реагента, путевые подогреватели, узлы учета нефти, газа и электроэнергии и т.п.);

3) Станции управления (СУ). Основное назначение:

• сбор и первичная обработка информации;

• реализация алгоритмов автоматического регулирования, программно-логического управления, защит и блокировок;

• обмен данными с вышестоящим уровнем и реализация команд вышестоящего уровня.

4) Многофункциональный АРМ оператора. Основное назначение:

• сбор данных в режиме реального времени с объекта управления;

• увязка всех составляющих системы в единую информационно-управляющую систему;

• реализация функций человеко-машинного интерфейса;

• мониторинг технологического процесса;

• оперативное управление технологическим процессом.

5) Сервер базы данных. Основное назначение:

• долгосрочное хранение оперативной информации;

• предоставление доступа к архивной информации посредством стандартных средств баз данных.

Системы газовой очистки VPURE

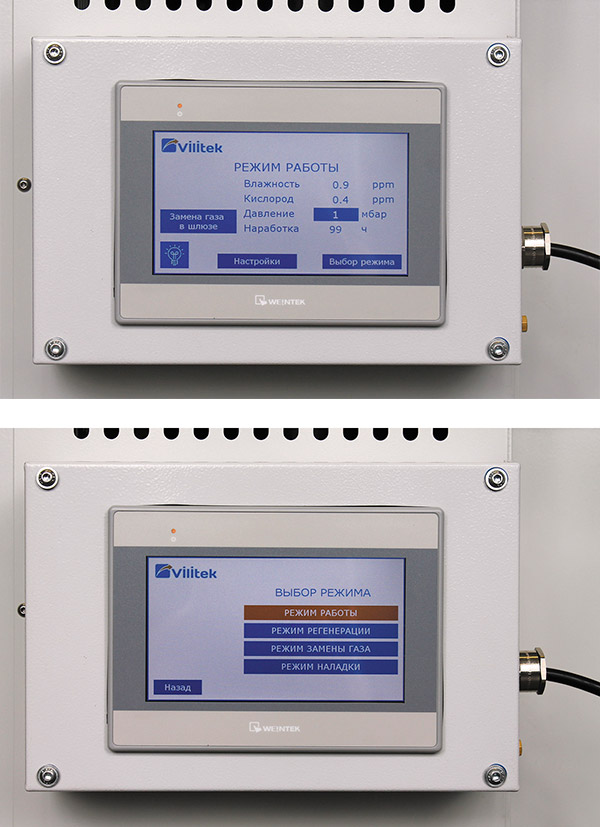

Системы газовой очистки VILITEK VPURE предназначены для очистки атмосферы в перчаточных боксах и аналогичных установках от следов кислорода и влаги до значений менее 1 ppm. Машины данной серии разработаны и изготавливается компанией Вилитек в России с использованием наиболее современных технологий. В системах VPURE реализована схема хемосорбционной очистки инертных газов регенерируемыми комбинированными поглотителями, находящимися в герметичных колоннах. Регенерация осуществляется в полностью автоматическом режиме. При работе с перчаточным боксом система VPURE выполняет также следующие функции: измерение концентрации кислорода, измерение концентрации паров воды, управление давлением в боксе, управление системой освещения бокса, управление работой шлюза (если шлюз оборудован электромагнитными или электропневматическими клапанами). Системы газовой очистки VPURE разработаны компанией Вилитек, изготавливаются на производстве в Москве с использованием высококачественных материалов и комплектующих от ведущих мировых производителей.

Особенности и преимущества:

- Каждая колонна нагревается двумя независимыми нагревателями, что обеспечивает высокую отказоустойчивость.

- Два независимых датчика температуры на каждой колонне.

-

Интегрированная система охлаждения с увеличенной площадью теплообмена (в 10 раз больше стандартных теплообменников, при таких же габаритных размерах системы).

- На системах до VPURE 220 включительно используются полностью электромагнитные клапаны (не требуется подвод сжатого воздуха или отбор инертного газа), на системах начиная с VPURE 230 электропневматические клапаны.

- Интеллектуальная система контроля частоты вращения газодувки с обратной связью по концентрации кислорода и паров воды.

-

Модуль управления

с сенсорным дисплеемВся проточная часть и колонны выполнены из нержавеющей стали.

- Система управления давлением в очищаемом объеме активна во время регенерации установки.

- Мобильный модуль управления с сенсорным дисплеем может быть установлен в удобном месте благодаря креплению на промышленных магнитах.

- Широкие возможности настройки под особенности сопрягаемого оборудования Заказчика (выполняется инженерами ООО Вилитек).

- Простое пользовательское меню, максимальная автоматизация процессов.

Газоанализаторы кислорода и влаги входят в базовый комплект поставки и интегрированы в систему управления.

|

|

|

|

| Системы газовой очистки VILITEK VPURE | VPURE 110 Eco | ||

Модификация системы очистки газа VPURE 110 Eco имеет более выгодную стоимость за счет оптимизированной конструкции. От стандартной модели модификация Eco отличается главным образом тем, что регенерация проводится в ручном режиме и тем, что в систему могут быть установлены только те опции, которые требуются заказчику.

Во всех модификациях систем прецизионной очистки газа серии VPURE используются первоклассные катализаторы и молекулярные сита производства немецкой компании BASF и системы измерения концентрации кислорода Southland Sensing (США), долговечные вакуумные насосы корейского производства.

Интегрированная система охлаждения с увеличенной площадью теплообмена (в 10 раз больше стандартных теплообменников, при таких же габаритных размерах системы).

Интегрированная система охлаждения с увеличенной площадью теплообмена (в 10 раз больше стандартных теплообменников, при таких же габаритных размерах системы).