Автоматизированная система управления насосной станции оборотного водоснабжения второго подъема для подачи воды на ОФ АО ЛГОК

Автоматизированная система управления насосной станции оборотного водоснабжения второго подъема для подачи воды на ОФ АО «ЛГОК»

Оскольский политехнический колледж

Стратегически важным направлением развития промышленности является повышение качества и увеличение скорости прохождения технологических процессов на предприятиях путем автоматизации этих процессов. Сейчас невозможно представить какой-либо сложный технологический процесс, выполняемый без участия систем автоматизации, без применения новейших разработок, в сфере электронно-вычислительной техники и программного обеспечения, существование современного предприятия представляется невозможной. Автоматизированные системы управления призваны обеспечить существенное увеличение производительности труда, улучшение качества выпускаемой продукции и других технико-экономических показателей закачки перекачки технической воды [1].

Целью исследования является расширенный анализ автоматизированной системы управления насосной станции оборотного водоснабжения второго подъема для подачи воды на ОФ АО «ЛГОК».

- изучить характеристику технологического процесса насосной станции оборотного водоснабжения второго подъема;

- проанализировать существующий уровень автоматизации;

- выявить недостатки существующей системы управления и определить задачи для модернизации системы управления.

Объектом исследования является насосной станции оборотного водоснабжения второго подъема для подачи воды на ОФ АО «ЛГОК».

Предмет исследования автоматизированная система управления насосной станции оборотного водоснабжения второго подъема для подачи воды на ОФ АО «ЛГОК».

Насосная станция оборотного водоснабжения второго подъема предназначена для подачи воды на обогатительную фабрику и поддержания давления в трубах, в зависимости от качества руды.

В насосной станции оборотного водоснабжения второго подъема установлено семь насосных агрегатов. Для повышения эксплуатационной надежности насосной станции в торцевой стене машинного зала заложена труба аварийного сброса. Насосы предназначены для перекачивания воды и жидкостей, имеющих сходные с водой свойства.

Существующая система автоматического управления насосной станцией является частью системы автоматизации обогащения железной руды и осветления жидкой фазы пульпы. Управление технологическим процессом, пуск оборудования и контроль за его работой осуществляется централизованно операторами с пультов управления.

Насосная станция оборотного водоснабжения второго подъема оснащена системой автоматического контроля и регулирования давления воды в трубах, состоящей из датчика плотности и расходомера — счетчика. Сигналы, поступающие с датчиков, поступают на регулятор, который обрабатывает и выдает полученные значения оператору. В соответствии с полученными значениями оператор открывая или закрывая напорные задвижки, либо запуская или останавливая насосы производит регулировку давления – метод дросселирования. Это один из наиболее распространенных методов изменения характеристики сети. Однако этот метод снижает КПД насосной установки за счет разности между напором, развиваемым насосом, и напором, требуемым в сети [2].

В ходе анализа существующего уровня автоматизации выявлены следующие недостатки:

- используемое оборудование морально и физически устарело;

- недостаточная надёжность работы оборудования;

- низкое качество управления, т.к. управление подачей воды производится вручную машинистом насосной станции;

- регулирование давлением в водоводах осуществляется в ручном режиме.

Для устранения указанных недостатков предлагается:

- заменить морально устаревший контроллер;

- внедрить частотно-регулируемый электропривод для насосов;

- модернизировать систему визуализации;

- стабилизировать давление в общем коллекторе.

Для решения поставленных задача выбрано следующее оборудование:

- Преобразователи частоты ВЧРП т.к. он разработан с учетом требований отечественных стандартов, полностью адаптирован к эксплуатации в российских условиях, имеет интуитивно понятный интерфейс на русском языке.

- Частотный преобразователь ROBICON Perfect Harmony. Применение преобразователя частоты Perfect Harmony позволяет добиться значения коэффициента мощности cos φ более 0,95 без применения дополнительных устройств компенсации реактивной мощности. А также он поддерживает каскадный запуск двигателей, при котором двигатели поочерёдно пускаются в режиме плавного пуска и передаются на сеть. Последний запущенный двигатель может быть оставлен в регулируемом режиме для обеспечения точного расхода.

- В качестве датчика температуры выбираем термометр сопротивления медный ТС 014-50М.В3. Термопреобразователи сопротивления с кабельным выводом предназначены для измерения температуры различных рабочих сред (вода, газ, пар, другие химические соединения, сыпучие материалы) и могут быть использованы во всех отраслях промышленности.

- В качестве датчика положения выбираем ПКП1И-Н. Обеспечивает контроль положения задвижки по числу оборотов вала с помощью датчика импульсов.

- Выбираем программируемый контроллер SIMATIC S7-1500 с CPU 1513-1 PN, для построения систем управления, требующих выполнения программ среднего объема, средней/ высокой скорости обработки данных и обслуживания систем распределенного ввода-вывода на основе сети PROFINET IO.

- Для SIMATIC S7-1500 будет разработано программное обеспечение. Программирование контроллера осуществляется на специальном языке STEP 7 Professional V12.

SIMATIC STEP 7 Professional V12 — это система проектирования для программируемых контроллеров SIMATIC серий S7-1200, S7-300, S7-400, WinAC. Обеспечивает оптимальную поддержку новых программируемых контроллеров серии SIMATIC S7-1500 [8].

STEP 7 V12 базируется на функциональных возможностях единой рабочей среды проектирования Totally Integrated Automation Portal (TIA Portal), которая позволяет выполнять однородную, эффективную и интуитивно понятную разработку решений для всех задач автоматизации.

Решения по автоматизации канализационно-насосных станций

Шкаф управления канализационной насосной станцией предназначен для осуществления управления и защиты насосов в составе установки по наполнению или откачиванию жидкости из ёмкости. Шкаф позволяет осуществить автоматический и ручной режим работы КНС.

В алгоритм работы шкафа заложены все необходимые функции:

- Каскадный пуск насосов

- Защита насосов от короткого замыкания или перегрузки

- Выравнивание наработки насосов

- Контроль питающей сети

Область применения

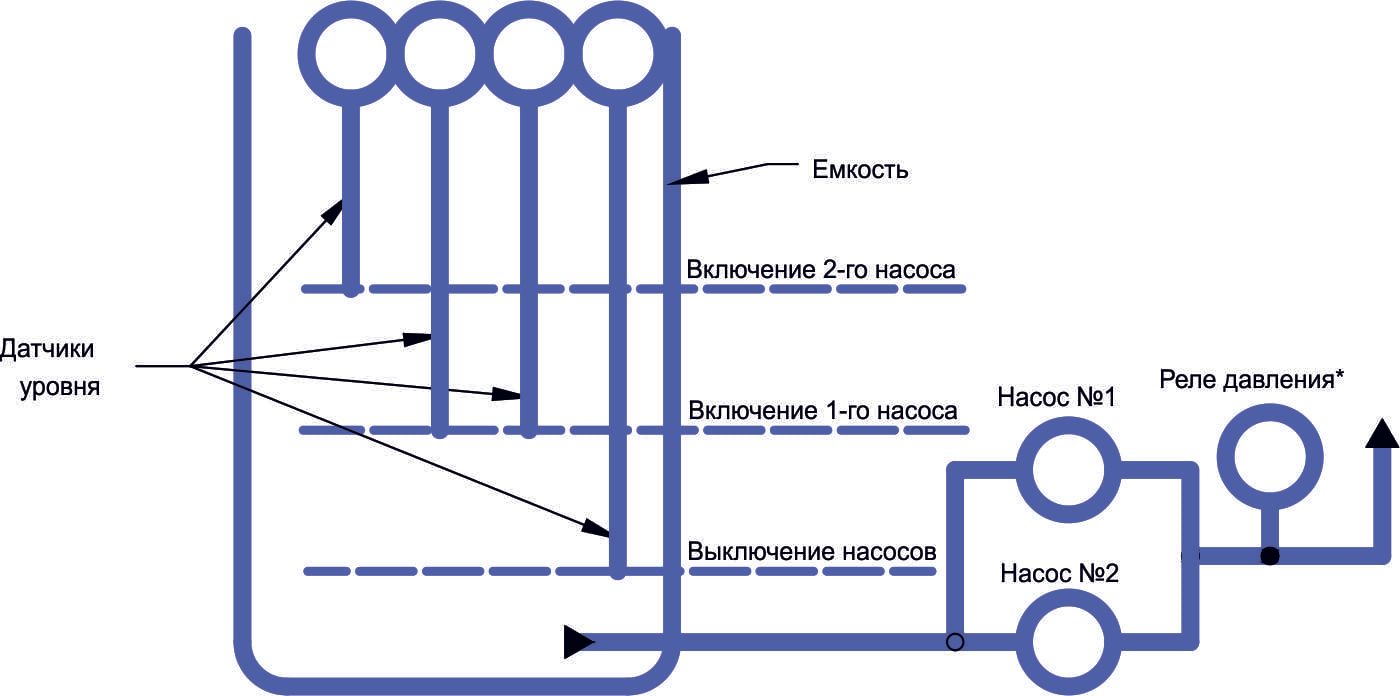

Схемы решений прямой пуск

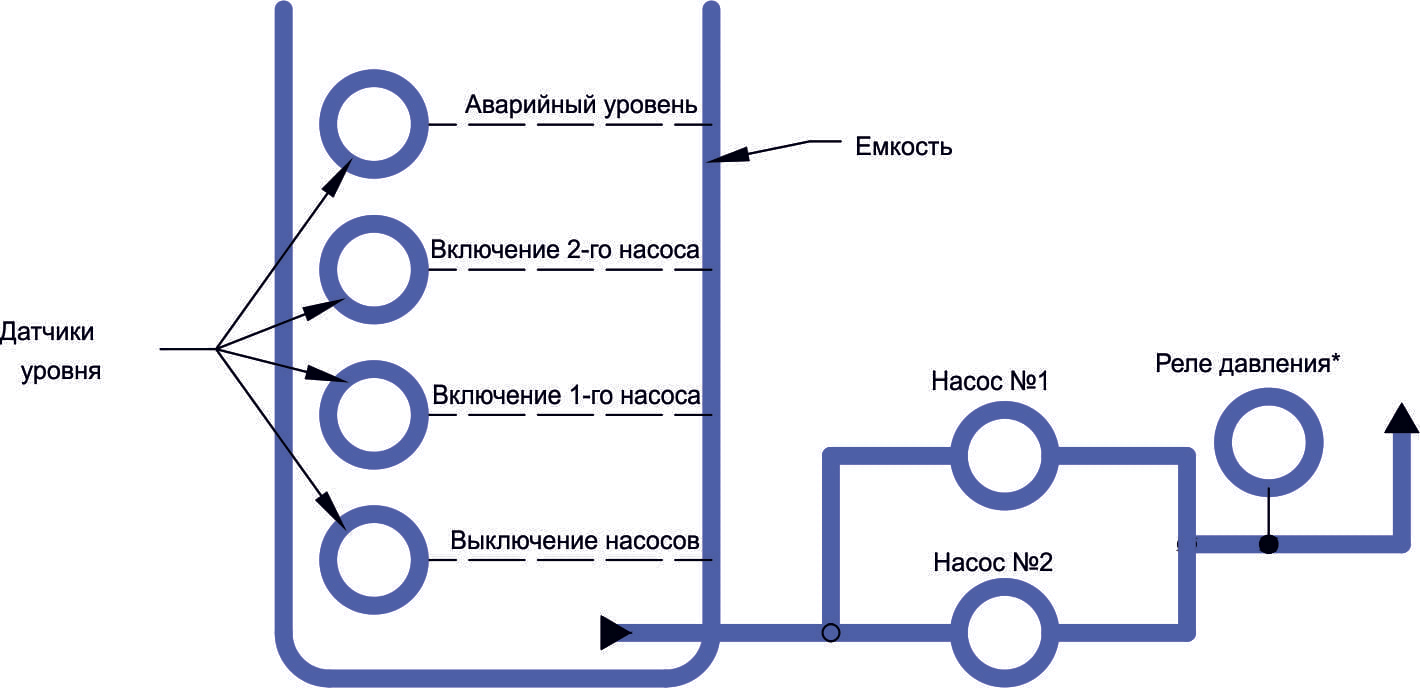

4 поплавковых датчика

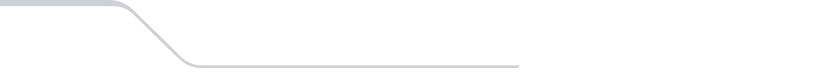

3 поплавковых датчика

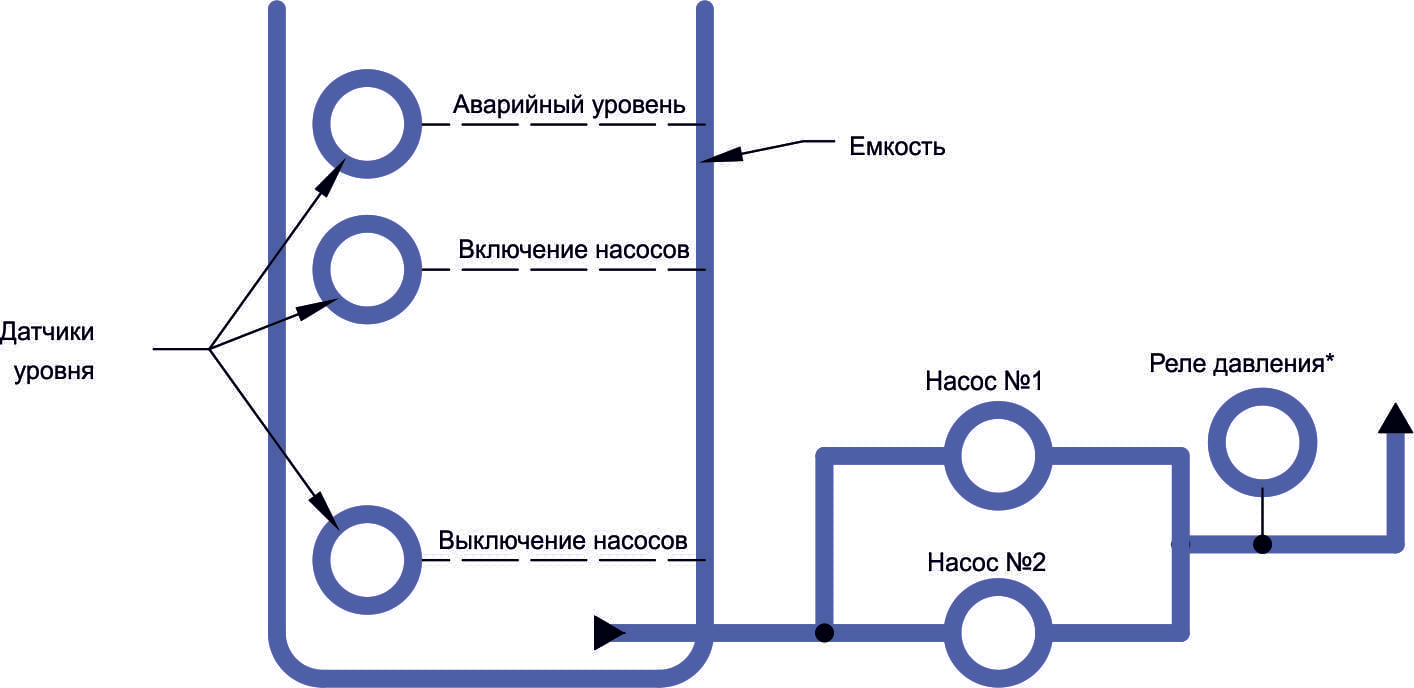

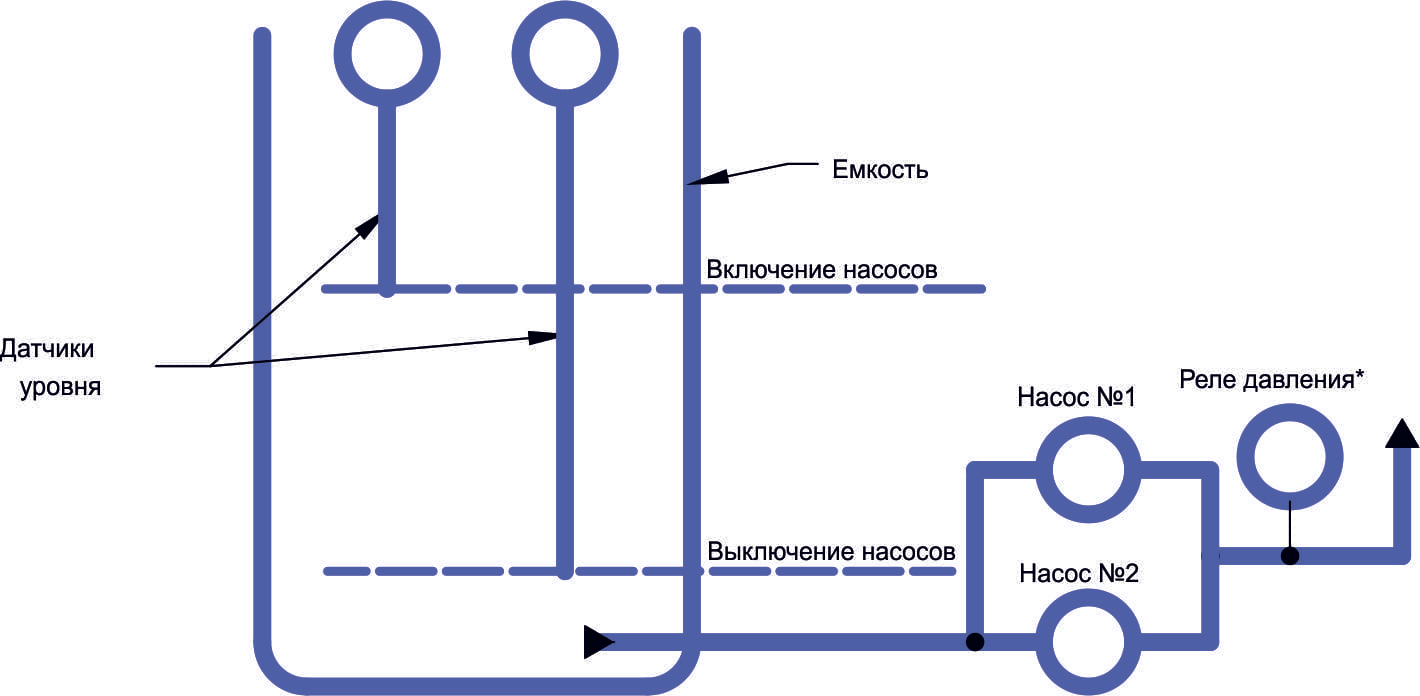

2 поплавковых датчика

4 кондуктометрических датчика

2 кондуктометрических датчика

Схемы решений плавный пуск

4 поплавковых датчика

3 поплавковых датчика

2 поплавковых датчика

4 кондуктометрических датчика

2 кондуктометрических датчика

Преимущества систем управления КНС ONI

Программная инверсия и

интервалов и равномерности

либо выходе из строя рабочего

Контроль времени наработки

Выбор режима работы:

дренаж или наполнение

Задание и контроль сервисных

интервалов насосной станции

Защита от «прикипания»

рабочих элементов насосов

при длительном простое

Защиты насоса от сухого хода

количества и типа

логики работы и интеграции

в систему управления новых

систем и функций

Удалённая диспетчеризация и

- Преимущества

- Реализуемые функции

- Состав решения

- Варианты исполнения

- Документация

- Программное обеспечение

- Альбом решений

- Сокращение времени на разработку и ввод в эксплуатацию очистных сооружений

- Увеличение межсервисных интервалов и равномерности износа насосов

- Автоматическое каскадное управление насосами, при недостаточной производительности, либо выходе из строя рабочего

- Выбор режима работы: дренаж или наполнение

- Защита от «прикипания» рабочих элементов насосов при длительном простое

- Возможность выбора количества и типа используемых датчиков

- Программная инверсия и настройка чувствительности кондуктометрических датчиков

- Выбор типа запуска насосов

- Контроль времени наработки двигателей

- Задание и контроль сервисных интервалов насосной станции

- Защита насоса от сухого хода и перегрева

- Возможность изменения логики работы и интеграции в систему управления новых систем и функций

- Удалённая диспетчеризация и управление

- Автоматический режим управления наполнением или дренажом ёмкости

- Ручной режим управление наполнением или дренажом ёмкости

- Каскадный пуск насосов

- Защита насосного агрегата

- Диспетчеризация состояния по «сухим контактам» или по промышленной сети MODBUS

- Контроль наработки каждого насоса

- Чередование насосов

- Защита от «сухого хода»

- Контакторы

- Реле контроля фаз (напряжения)

- Программируемое логическое реле ONI PLR-S

- Устройство плавного пуска ONI SFB

- Автоматические выключатели

- Тепловое реле защиты двигателя

- Графическая панель оператора ONI ETG (опция)

По требованию заказчика базовая схема может быть дополнена различными опциональными элементами: дополнительной индикацией, графической панелью оператора ONI ETG, дополнительными клеммами диспетчеризации.

- Шкаф управления двумя насосами с подключением 2, 3 или 4 датчиков уровня поплавкового типа

- Шкаф управления двумя насосами с подключением 2 или 4 датчиков уровня кондуктометрического типа

- Инструкция КНС-2_v3.0 (DOCX). Скачать

- Инструкция КНС-2_v3.0 (PDF). Скачать

- Программа КНС-2_v3.0 для PLR-S 1004. Скачать

- Кондуктометрические датчики КНС-2-ХХ-К_v2 (DWG). Скачать

- Кондуктометрические датчики КНС-2-ХХ-К_v2 (PDF). Скачать

- Поплавковые датчики КНС-2-ХХ-П_v2 (DWG). Скачать

- Поплавковые датчики КНС-2-ХХ-П_v2 (PDF). Скачать

Почему выбирают нас

Оборудование ONI на заводе «КРиММ», Тюменская область

Современная автономная котельная, автоматизированная на базе оборудования ONI, обеспечивает теплом завод по переработке картофеля «Агрофирма «КРиММ», расположенный в Тюменской области. Завод является одним из крупнейших промпредприятий не только в своем регионе, но и во всей России. Площадь обрабатываемой пашни превышает 27 тыс. гектаров, стоимость основных фондов предприятия – около двух миллиардов рублей. Предприятие делает ставку на передовые технологии, использует оборудование ведущих европейских производителей, таких как IEK GROUP. Один из важных технологических узлов – шкаф управления насосами подпитки – собран на базе продукции IEK ® , а центром управления является оборудование промышленной автоматизации ONI ® .

Электропривод и система автоматического управления насосной установки

Проектирование автоматизированного электропривода насосной установки системы горячего водоснабжения. Анализ технологического процесса и работы оператора. Расчетная схема механической части электропривода. Выбор систем электропривода и автоматизации.

| Рубрика | Физика и энергетика |

| Вид | дипломная работа |

| Язык | русский |

| Дата добавления | 16.05.2012 |

| Размер файла | 1,4 M |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

- 1

Размещено на http://www.allbest.ru/

Содержание

-

Введение

- 1. Технологическая часть

- 1.1 Анализ технологического процесса

- 1.2 Анализ работы оператора

- 1.3 Расчетная схема механической части электропривода

- 2. Выбор систем электропривода и автоматизации

- 2.1 Расчет нагрузок механизмов установки

- 2.2 Предварительный расчет мощности двигателя

- 2.3 Патентно-информационный обзор

- 2.3.1 Общие сведения

- 2.3.2 Насосная станция перекачки с регулируемым электроприводом на основе ИМС

- 2.3.3 Насосная станция с регулируемым электроприводом по схеме АВК

- 2.3.4 Насосные станции с частотными электроприводами

- 2.3.5 Насосная станция с приводом на базе вентильного электродвигателя

- 2.3.6 Многоскоростные электродвигатели в насосных установках

- 2.4 Требования к автоматизированному электроприводу

- 2.5 Требования к системе автоматизации насосной установки

- 2.6 Обоснование выбора системы электропривода

- 2.6.1 Обоснование выбора системы электропривода

- 2.6.2 Предварительный выбор электродвигателя, преобразователя и устройств автоматизации

- 3. Технико-экономическое обоснование рациональной системы электропривода

- 3.1 Расчет капитальных вложений

- 3.2 Определение годовых эксплуатационных расходов

- 4. Проверка выбранных электродвигателей по перегрузочной способности и нагреву

- 4.1 Построение нагрузочных диаграмм и уточнение мощностей электродвигателей

- 4.2 Расчет параметров схемы замещения, построение естественной механической характеристики

- 4.3 Проверка выбранного электродвигателя по перегрузочной способности и перегреву

- 5. Расчет и проектирование силовой схемы автоматизированного электропривода

- 6. Расчет основных параметров и проектирование системы управления электроприводом

- 6.1 Функциональная схема электропривода

- 6.2 Математическое описание установки

- 6.3 Разработка структурной схемы и расчет ее параметров

- 6.3.1 Структурная схема системы стабилизации напора

- 6.3.2 Структурная схема системы управления электроприводом

- 6.3.3 Линеаризация структурной схемы и настройка регулятора

- 6.4 Построение статических характеристик

- 7. Анализ динамических характеристик электропривода насосной установки

- 8. Проектирование системы автоматизации насосной установки

- 8.1 Выбор принципов и проектирование схемы управления насосной установки

- 8.2 Формализация условий работы установки

- 8.3 Выбор аппаратов

- 8.4 Разработка функциональной схемы

- 8.5 Разработка программы управления установкой

- 9. Конструктивная разработка пульта управления насосной установкой

- 10. Проектирование схемы электроснабжения и защиты насосной установки

- 10.1. Проектирование схемы электроснабжения и защиты насосной установки

- 10.2. Выбор аппаратов и кабелей

- 10.3 Таблица перечня элементов производственной установки

- 11. Наладка и диагностика электропривода насосной установки

- 12. Техника безопасности и охрана труда

- 12.1 Техника безопасности при работе насосной установки

- 12.1.1 Общие сведения

- 12.1.2 Обеспечение электробезопасности насосной установки

- 12.2 Производственная санитария

- 12.3 Пожарная безопасность

- 13. Технико-экономические показатели

- Заключение

- Список использованых источников

- Приложения

Введение

Задачей настоящего курсового проекта является проектирование автоматизированного электропривода насосной установки системы горячего водоснабжения, т.е. насосной станции горячего водоснабжения (теплового пункта).

Значительная экономия топливно-энергетических ресурсов достигается при централизации теплоснабжения жилых, промышленных и общественных зданий в городах и других населенных пунктах. Рациональная концентрация и централизация производства горячей воды и пара для отопительных и технологических нужд, постепенная ликвидация нерентабельных мелких котельных, строительство ТЭЦ и крупных районных котельных — основные пути развития централизованного теплоснабжения. С этим развитием связано строительство протяженных и широко разветвленных тепловых сетей с многочисленными тепловыми пунктами разнородных потребителей жилого и промышленного секторов.

Теплоснабжение народного хозяйства и населения является одной из основных подсистем энергетики страны. Назначение системы теплоснабжения состоит в обеспечении потребителей необходимым количеством теплоты в виде пара и горячей воды требуемых параметров.

электропривод насосная установка автоматизация

В системах централизованного теплоснабжения (СЦТ) осуществляются следующие технологические процессы: производство и отпуск теплоты, транспортирование и использование теплоносителя.

Производство и отпуск теплоты осуществляются в теплоподготовительных установках источников теплоты — ТЭЦ и городских или промышленных котельных. В источниках теплоты используют органическое или ядерное топливо. Основное назначение источников теплоты — обеспечение экономичных режимов отпуска теплоты в тепловую сеть, надежная, бесперебойная и экономичная работа их агрегатов.

Транспортирование теплоносителя производится по тепловым сетям, соединяющим источник теплоты с потребителями. К тепловым сетям относят теплопроводы и сооружения на них — сетевые станции (подкачивающие, смесительные, дроссельные). СЦТ городов являются, как правило, водяными системами, где в качестве теплоносителя применяется вода.

Водяные системы теплоснабжения могут быть закрытыми и открытыми. В закрытых системах циркулирующая в тепловой сети вода используется только как теплоноситель, из сети для потребления она не отбирается; в открытых системах теплоноситель (вода) разбирается у потребителей для нужд горячего водоснабжения.

Для теплоснабжения городов от источников теплоты до данной группы потребителей, как правило, используются двухтрубные тепловые сети.

Назначение тепловых сетей — надежная, бесперебойная транспортировка теплоносителя при минимальных потерях теплоты и воды.

Использование теплоносителя (отпуск теплоты) осуществляется в теплоприемниках потребителей: в системах отопления, вентиляции, горячего водоснабжения. При отпуске теплоты потребителям осуществляется поддержание по заданному закону параметров нагреваемой среды.

В связи с возрастающей стоимостью электроэнергии тема данного проекта является актуальной.

1. Технологическая часть

1.1 Анализ технологического процесса

Насос — гидравлическая машина, создающая напорное перемещение жидкости при сообщении ей энергии.

Насосный агрегат (НА) — совокупность насоса, электропривода и передаточного механизма (муфта, редуктор, шкив).

Насосная установка (НУ) — комплекс оборудования обеспечивающий требуемый режим работы насосов одного или нескольких насосных агрегатов. НУ состоит из одного или нескольких насосных агрегатов, трубопроводов, запорной и регулирующей арматуры, контрольно-измерительной аппаратуры, а также аппаратуры управления и защиты.

Насосная станция (НС) — сооружение, включающее в себя одну или несколько насосных установок, а также вспомогательные системы и оборудование.

Насосные установки подразделяются на водопроводные, канализационные, мелиоративные, теплофикационные и др.

Теплофикационные насосные станции (тепловые пункты) предназначены для подачи потребителям горячей воды требуемых параметров.

Насосные установки ежегодно расходуют около 20% электроэнергии, вырабатываемой энергосистемами республики. В настоящее время большая часть насосных установок работают неэкономично. Потери электроэнергии составляют 10.15%, а иногда достигают 20.25% потребляемой электроэнергии.

Применение экономичных способов регулирования, основанных на изменении частоты вращения рабочих колес насоса, позволяет значительно сократить потери электроэнергии в насосных установках. В современных насосных установках изменение частоты вращения насосов осуществляется с помощью автоматизированного электропривода (АЭП).

Поступление горячей воды в систему хозяйственно-бытового потребления и характер распределения ее суточных расходов, неравномерны и зависят от степени благоустройства зданий и от числа жителей населенного пункта.

В открытых системах теплоснабжения жилых районов между центральным тепловым пунктом и тепловыми пунктами зданий прокладывается четырехтрубная тепловая сеть: два трубопровода — подающий и обратный — для подачи теплоты в системы отопления зданий и два трубопровода — подающий и циркуляционный — для подачи воды в системы горячего водоснабжения. Схема такого теплового пункта представлена на рис.1.1.

Режим работы насосной установки подачи горячей воды определяется режимом водопотребления и наличием напорно-регулирующих сооружений системы водоснабжения. В таблице 1.1 приведено примерное распределение среднесуточного расхода горячей воды по часам суток при среднем секундном их расходе 20 л/с и общем коэффициенте неравномерности водоотведения Кобщ=1,3 [1, стр. 193]. Если в сети водопотребителя нет регулирующей емкости, то для обеспечения потребителя водой в час максимального водопотребления (по таблице от 9 до 10 ч) часовую подачу установки необходимо принимать по максимуму, т.е. равной 5,6% объема суточного водопотребления. Общую подачу и мощность насосной станции можно уменьшить, если ввести в сеть потребителей водонапорную башню с регулирующей емкостью, но, в отдельных случаях, регулирующая емкость напорной башни может получиться непомерно большой, а ее строительство окажется экономически нецелесообразным. Оборудование насосных установок центробежными насосами, обладающими возможностью саморегулирования, позволяет использовать системы горячего водоснабжения без регулирующих емкостей.

Таблица 1.1.

Примерное распределение среднесуточного расхода горячей воды по часам суток при среднем секундном расходе 20 л/с и коэффициенте неравномерности водоотведения Кобщ=1,3.

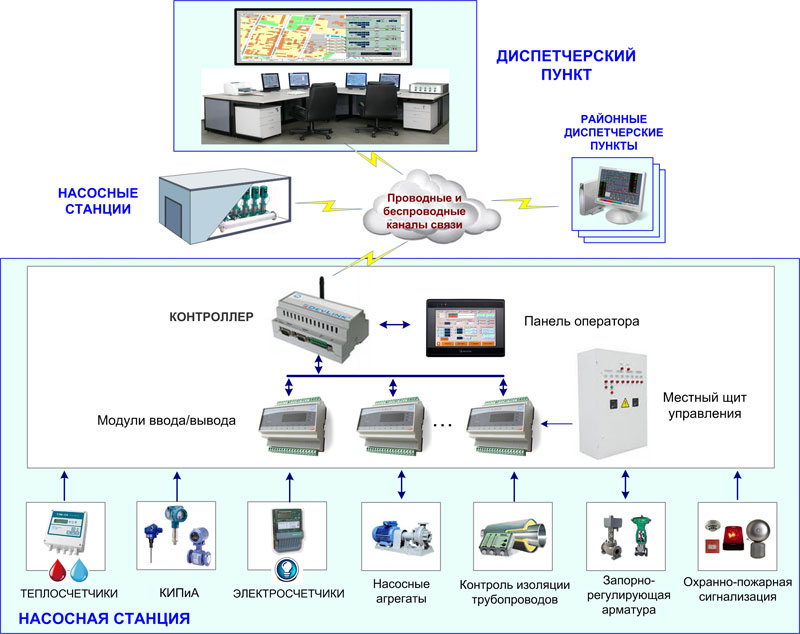

АСУ ТП насосных станций

АСУ ТП насосных станций предназначена для экономичного, надежного и качественного управления теплоснабжением за счет:

- автоматизации и соответствующего повышения эффективности управления технологическим оборудованием

- сокращения эксплуатационных издержек

- работы технологического оборудования без эксплуатационного персонала (переход к «безлюдной» технологии).

Цели и задачи

- Реализация оптимальных режимов теплоснабжения теплоносителя (в части транспортировки) за счет ведения функций автоматического управления технологическим оборудованием и автоматического регулирования технологических параметров насосной станции

- Предотвращение или снижение ущерба от аварий вследствие оперативного выявления мест возникновения и характера аварий и, следовательно, сокращение времени на их локализацию, ликвидацию и устранение их последствий

- Вывод на экраны диспетчерского пункта достоверной и своевременной технологической информации для ведения оперативного контроля и управления оборудованием, а также вывод ретроспективной технологической информации для возможности анализа, оптимизации и планирования работ по эксплуатации оборудования насосной станций и его ремонтов

- Снижение производственных издержек вследствие:

- экономии электроэнергии за счет регулирования частоты вращения двигателей насосов (при использовании частотно-регулируемых приводов)

- снижения количества аварийных ситуаций, продолжительности вынужденных простоев оборудования и затрат на его ремонт за счет устранения «человеческого фактора» при управлении технологическим оборудованием и автоматической диагностике всех элементов системы

- снижения затрат на сервисное обслуживание системы в целом благодаря унификации решения, использования однотипных аппаратных и программных средств

- оптимизации загрузки оборудования и процесса планирования ремонтов вследствие наличия в системе информации по наработке оборудования

- снижения ненормативных расходов (потерь, небалансов) энергоресурсов за счет ведения технического учета энергоресурсов, своевременного и быстрого обнаружения, локализации и устранения аварийных ситуаций

- прямой экономии денежных средств за счет внедрения «безлюдной» технологии (возможности работы насосной станции без эксплуатационного персонала).

Объекты управления

Объектами управления АСУ ТП являются повысительные, понижающие, перекачивающие насосные станции, функционирующие на прямых или обратных трубопроводах тепловой сети.

Основные функции

АСУ ТП представляет собой функционально законченную систему, предназначенную для выполнения широкого комплекса информационно-управляющих функций:

- измерение и отображение на панели оператора основных технологических параметров насосной станции в объеме требований СНиП 41-02-2003 (температура, давление, расход, уровень и т.д.)

- регистрация и отображение на панели оператора состояния (положения) исполнительных механизмов и дискретных датчиков насосной

- дистанционное ручное (с панели оператора) и автоматическое управление насосами, в том числе оснащенными устройствами плавного пуска и частотно-регулируемыми приводами (пуск и останов, автоматический ввод резерва, групповое управление, динамическое назначение насосов в группе, переключение насосов в зависимости от количества отработанных часов, работа насосов по расписанию и т.д.)

- формирование световой и звуковой сигнализации при нарушениях параметрами заданных значений и обнаружении неисправностей оборудования

- автоматическое поддержание (регулирование) заданных значений технологических параметров насосной в соответствии с требованиями СНиП 41-02-2003 (давления в подающем или обратном трубопроводах насосной станции при любых режимах работы тепловой сети)

- противоаварийные защиты и блокировки технологического оборудования от недопустимых изменений технологических параметров в соответствии с требованиями СНиП 41-02-2003 с целью предотвращения повреждения технологического оборудования и локализации последствий аварий

- технический учет теплоносителя в подающем и обратном трубопроводе насосной станции, учет потребляемой электрической энергии, холодной воды на собственные нужды

- расчет времени наработки оборудования насосной станции

- передача информации о текущем состоянии оборудования, параметрах и состоянии технологического процесса в районный и (или) центральный диспетчерский пункт, прием дистанционных команд управления, настроек и уставок для параметров технологического процесса из районного и (или) центрального диспетчерского пункта.

Архитектура

В состав АСУ ТП насосной станции входят:

- исполнительные механизмы, дискретные датчики, контрольно-измерительные преобразователи, располагаемые на технологических участках насосной станции с модулями ввода/вывода аналоговых и дискретных сигналов, который (в зависимости от задачи) может быть выполнен по схеме 100% «горячего» резервирования контроллеров или 100% «горячего» резервирования процессорной (вычислительной) части контроллера.

Для небольших насосных станций с малым числом измеряемых параметров модули ввода/вывода контроллера размещаются непосредственно рядом с процессорной частью в шкафных конструктивах. Для крупных насосных станций модули ввода/вывода располагают в конструктивах рядом с объектами контроля и управления по территориальному или функциональному признаку.

В обоих случаях контроллер обеспечивает:

- аналого-цифровое преобразование сигналов с аналоговых и дискретных датчиков в цифровой код

- заданную алгоритмическую обработку информации с датчиков нижнего уровня системы

- формирование выходных управляющих сигналов на исполнительные механизмы по задаваемым технологическим программам или по командам оперативно-диспетчерского персонала с вышестоящего уровня системы

- передачу данных на вышестоящий уровень системы (по событию, периодически, по расписанию, по запросу) – в районный и центральный диспетчерские пункты по проводным и беспроводным каналам связи

- формирование архивов технологических параметров с целью обеспечения сохранности передаваемой информации в диспетчерский пункт по медленным и ненадежным каналам связи

- прием команд управления с вышестоящего уровня системы

- индикацию и сигнализацию по основным технологическим параметрам котельной, а также управление исполнительными механизмами с панели оператора контроллера (местный пункт управления). Дублирование функций контроля и управления технологическими параметрами котельной дополнительно (опционально) возможно со шкафов (щитов) местного управления.

Отличительными особенностями контроллера DevLink-C1000 являются:

- наличие встроенного GSM/GPRS-модема с двумя SIM-картами с поддержкой как статических, так и динамических IP-адресов

- возможность резервирования проводных, беспроводных каналов связи и их комбинаций

- шифрование данных при их передаче по каналам связи

- использование специализированного протокола передачи данных для работы с медленными и ненадежными каналами связи.

Опросный лист

Для заказа АСУ ТП насосных станций скачайте опросный лист, заполните и пришлите по адресу [email protected].

Заказать систему или задать любые вопросы нашим специалистам Вы также можете с помощью формы обратной связи.