Назовите основные регулировки тнвд

Назовите основные регулировки тнвд

. 4 СИСТЕМА ТОПЛИВОПОДАЧИ

.1 Каково назначение системы топливоподачи?

О: Служит для подачи топлива из расходной цистерны к топливоподкачи-вающему насосу и топливным насосам высокого давления (ТНВД) дизелей. Система позволяет главному дизелю и дизель-генераторам работать на тяжелом или на дизельном топливе. Топливо подается:

— под определенным давлением, обеспечивающим гарантированное наполнение ТНВД;

— при определенной температуре, обеспечивающей вязкость 10-15 сСт (cSt), необходимую для хорошего распыла топлива форсункой;

— через фильтр, гарантирующий очистку частиц топлива для предотвращения абразивного износа и заклинивания прецизионных частей топливной аппаратуры дизеля.

Кроме окончательной подготовки и подачи топлива к ТНВД, система осуществляет непрерывную циркуляцию топлива через ТНВД и форсунки. Это позволяет независимо от режима работы дизеля и даже при остановленном дизеле:

1. поддерживать готовность системы к работе на тяжелом топливе;

2. поддерживать требуемый тепловой режим и деаэрацию форсунок и ТНВД.

Для снижения вязкости тяжелого топлива осуществляется его подогрев:

предварительный — в расходной цистерне и трубопроводах (паропроводы -спутники); окончательный — в топливоподогревателе. Температура подогрева до требуемой вязкости зависит от сорта топлива и может достигать 150° С. Поэтому, чтобы избежать вскипания топлива (паро- и ценообразование может привести к срыву топливоподачи в насосах), в циркуляционной системе поддерживается высокое давление — около 1,0 МПа на нагнетании и около 0,4 МПа на всасывании циркуляционного насоса. Давление на всасывании циркуляционного насоса создается топливоподкачивающим насосом.

.2 Назовите состав системы.

О: Наиболее существенное оборудование изображено на схеме системы (рис.3). , В состав системы входят приведённые ниже элементы.

Расходные цистерны тяжелого и дизельного топлива, пополнение которых осуществляется сепараторами из отстойных цистерн (для тяжелого топлива) и цистерн запаса (для дизельного топлива) — см. «Система топливоподготовки». Переливная труба расходной цистерны соединяется с отстойной цистерной. Расходные цистерны имеют в нижней части краны для спуска отстоя в танк грязного топлива. Приемная труба расположена несколько выше дна цистерны (в соответствии с требованиями Регистра), чтобы в систему не попадал отстой. Таким образом, в цистерне всегда остается «мертвый» запас топлива, который не может быть откачан насосом. Цистерна тяжелого топлива и идущие к ней топливные трубопроводы обогреваются для снижения вязкости перекачиваемого топлива. Приёмные трубы тяжелого и дизельного топлива соединяются со всасыванием топливоподкачивающих насосов через трехходовой кран-пробку, для возможности перевода главного дизеля на другой сорт топлива «на ходу». Аналогичные краны имеются возле каждого дизель — генератора.

Топливоподкачивающие насосы создают давление в циркуляционной системе не менее 0,4 МПа. Это электроприводные насосы, как правило, шестеренного или винтового типа. Производительность каждого насоса превышает расход топлива дизелями. Постоянное давление на нагнетании поддерживается перепускным клапаном.

Циркуляционные насосы осуществляют непрерывную прокачку топлива через топливоподогреватель, фильтр и топливную аппаратуру дизеля, что позволяет поддерживать систему в постоянной готовности. Это электроприводные насосы, как правило, шестеренного типа. Циркуляционные насосы имеют производительность примерно вдвое выше, чем у топливоподкачивающих насосов.

Топливоподогреватели осуществляют подогрев топлива до нужной температуры (вязкости). Это, как правило, паровые теплообменники кожухотрубного или пластинчатого типа. Температура топлива на выходе из подогревателя регулируется клапаном подачи пара. Это может осуществляться вручную, либо с помощью регулятора — вискозиметра. Температура подогрева до требуемой вязкости 10-15 сСт (сSt) определяется сортом топлива.

Сдвоенный топливный фильтр — служит для очистки топлива. Перепад давления на чистом фильтре не превышает 0.03 МПа. При перепаде более 0.05 МПа следует переключиться на чистую секцию и произвести очистку фильтра.

«Сигара»-танк возвратного топлива с автоматическим клапаном деаэрации-замыкает циркуляционную систему. Танк расположен выше расходной цистерны — (середина танка находится на уровне верха расходной цистерны). Трехходовой кран — пробка позволяет направить возвратное топливо прямо в расходную цистерну тяжелого топлива.

Коллектор сбора протечек топлива. Туда сведены защитные кожуха трубок высокого давления впрыска топлива. При появлении в этом трубопроводе значительного расхода, срабатывает сигнализация (по максимальному уровню в сборной коробке). Трубопровод идет в переливной танк.

.3 Назовите органы управления.

О: — Кнопки управления кранами спуска отстоя из расходных цистерн — 2 шт.;

-трехпозиционный переключатель положения крана приема топлива «НFО — DО — ОFF’ -4 шт. ( ГД и 3 ДГ);

-кнопки вкл./выкл. топливоподкачивающих насосов;

-кнопка перевода резервного топливоподкачивающего насоса в режим

автоматического пуска Stand by

-кнопки вкл./выкл. циркуляционных насосов;

-кнопка перевода резервного циркуляционного насоса в режим автоматического пуска Stand by ;

-управление отсечными клапанами топливоподогревателей Вуравз;

-переключатель способа управления поддержанием вязкости топлива аuto (регулятор — вискозиметр) — manual

— управление клапаном регулирования температуры топлива в режиме manual

— управление обогревом расходной .цистерны тяжелого трубопроводов (паровые спутники);

— переключение фильтра: №1, №2.

.4 Назовите индикаторы и контролируемые параметры функционирования элементов системы.

О: — Мигающий световой индикатор, сигнализирующий, что кран спуска отстоя из расходной цистерны открыт — 2 шт.;

— измеритель уровня расходной цистерны тяжелого топлива;

— температура топлива в расходной цистерне тяжелого топлива;

— измеритель уровня расходной цистерны дизельного топлива;

— температура топлива в расходной цистерне дизельного топлива;

— индикаторы включенного состояния топливоподкачивающих насосов;

— давление за топливоподкачивающими насосами, Р.. .МПа;

-индикаторы состояния отсечных паровых клапанов топливо-подогревателей;

— температура до и после топливоподогревателей;

— индикатор работающего фильтра;

— перепад давления на фильтре;

— давление топлива перед ТНВД;

— давление пара обогрева.

.5 Назовите критерии используемой в системе сигнализации.

О: — Большой перепад давления на фильтре;

— низкий/высокий уровень в расходной цистерне тяжелого топлива;

— низкий/высокий уровень в расходной цистерне дизельного топлива;

-высокая/низкая температура топлива в расходной цистерне тяжелого топлива; •

Причины отказа техники и способы их устранения

Далёкий от техники философ и политэконом К. Маркс писал: «. какой бы совершенной конструкции машина не вступила в процесс производства, при её употреблении на практике обнаруживаются недостатки, которые приходится исправлять дополнительным трудом. для того чтобы поддержать существование машины до конца средней продолжительности её жизни, в высшей мере важно немедленно исправлять всякое повреждение машин».

Это написано в середине XIX века, но как актуально по отношению к современной дорожно-строительной технике!

Основные факторы воздействия

Прежде всего, конечно, фактором, «укорачивающим жизнь» дорожно-строительной машины, является механический износ отдельных частей или участков деталей. Одним из наиболее опасных следствий износа, крайне отрицательно сказывающимся на ресурсе машины в целом, являются возникающие изменения во взаимном расположении отдельных деталей, в результате чего нарушаются основные регулировки.

Некоторые исследователи относят коррозию также к одному из видов механического изнашивания. Так или иначе, коррозия является большой проблемой для нормального функционирования ДСТ. Агрессивное воздействие этого фактора на детали приводит к окислению металла и уменьшению его прочности, изменению характеристик, ухудшению внешнего вида, а в конечном счёте, – к разрушению изделия.

Не менее вредное воздействие на машину оказывает такой процесс, как старение. В первую очередь старению подвергаются резиновые и пластмассовые детали, активные элементы АКБ и некоторые другие комплектующие.

Нельзя не упомянуть и такой активно действующий фактор, как усталость металла. Именно из-за усталостного износа происходят многие поломки, приводящие к длительным простоям техники. Развитию усталостного износа способствуют нарушения правил эксплуатации: работа с перегрузами, неправильная манера вождения и т. д.

Но изначальными причинами этого явления оказываются либо нарушения при выполнении заводской сборки, либо, что чаще, неправильные действия в ходе сборочных работ при последующих ремонтах. Не редки случаи, когда для нахождения и устранения причин неисправности приступают к разборке узла, не учитывая при этом, что любая разборка механизмов нарушает затяжку резьбовых соединений, приработку деталей, увеличивает зазоры и ослабляет натяги в сопряжениях деталей. При обратной сборке все нарушенные параметры необходимо восстановить, что происходит не всегда.

Вследствие воздействия всех вышеперечисленных факторов по отдельности, а в основном, – комплексно, возникают предельные износы деталей и узлов, а также аварийные поломки – т. н. отказы.

К двигателю внимание особое

Работоспособность спецмашины в целом зависит от техсостояния двигателя. Дизельный двигатель, широко используемый в качестве главного привода в ДСТ, является наиболее сложным и дорогостоящим агрегатом в конструкции. На отечественных строймашинах чаще иных можно встретить двигатели Минского моторного завода, Алтайского моторного и Владимирского моторо-тракторного заводов, а также ярославского «Автодизеля». Моторы производят также Челябинский тракторный завод, ЧТЗ-Уралтрак, Тутаевский моторный завод. Однако с каждым годом всё больше покупателей хотят приобрести отечественную спецтехнику с двигателями Deutz, Hatz, John Deere, Kubota, Perkins, Cummins. Эти двигатели, хотя и стоят больше, более надёжны и экономичны, чем отечественные.

Для диагностики дизельных двигателей существуют специальные сканеры, например, мод. Launch x431 Heavy-Duty или мод. JBT CS638 и др., но причины некоторых проблем можно определить и без сканера.

Среди наиболее частых причин простоев техники, связанных с двигателем, можно назвать затруднённый пуск. Для устранения проблемы, прежде всего, необходимо установить, достаточно ли топлива поступает в цилиндры, а также работают ли свечи накаливания. Причиной может быть и засорение вентиляционного устройства, имеющегося в топливном баке. Конечно, влияют на запуск и состояние аккумуляторной батареи, и качество соединения проводов, и ток потребления стартера, и состояние моторного масла. Не заводится машина, в конце концов, если не отрегулирован угол опережения впрыска топлива. Кстати, для дизельных двигателей с насосами впрыска топлива с электронным управлением или прямым впрыском разработаны специальные автосканеры для грузовых машин, например, Nexiq Usb-Link.

Если двигатель глохнет на холостом ходу, то прежде всего надо проверить регулировку частоты вращения коленвала на холостом ходу. Причинами могут служить также «топливные» факторы, такие как подсос воздуха, т. е. попадание воздуха в топливо, либо «замусоривание» топлива различными включениями, а также значительный износ форсунок.

Повышенный расход топлива, если этот признак сопровождается ещё и дымным «выхлопом», чаще всего означает необходимость либо замены воздушного фильтра, либо очистки и промывки топливопровода слива топлива или форсунок. Расход топлива увеличивается и при подсасывании воздуха в системе питания.

Снижение мощности дизеля, угар картерного масла, повышенный выход газов через сапун говорят о том, что цилиндропоршневая группа изношена, а кольца либо закоксованы, либо, как говорят «спецы», «залегли» или же просто выработали свой ресурс и нужно их менять.

У дизелей с турбонаддувом при проверке работы турбокомпрессора определяют герметичность всасывающего воздушного тракта, обязательно проверяют состояние уплотнений и соединительных манжет коллекторов. Недопустимо, чтобы имелись утечки выпускных газов на отрезке от выпускного коллектора до турбокомпрессора, т. к. это существенно снижает эффективность работы последнего.

Выброс охлаждающей жидкости из радиатора, особенно при резком увеличении нагрузки на двигатель, свидетельствует либо о разрыве прокладки головки блока, либо об ослаблении затяжки стакана форсунки. Причины явления могут быть и более серьёзные, например, трещины в головке блока. Поэтому, если подтягиванием гаек стаканов форсунок и крепления головки блока нужный эффект не достигается, то головку блока демонтируют для диагностирования и ремонта, а может, и замены.

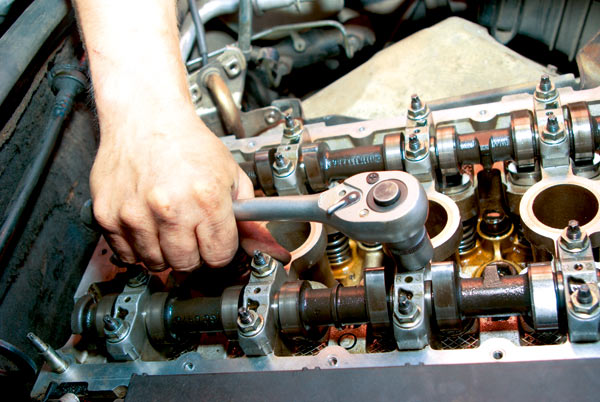

От того, как отрегулирован ТНВД, главный элемент топливной системы, во многом зависят такие показатели, как расход топлива и тяговая мощность двигателя, а также надёжность работы дизеля в целом. Диагностику и регулировку ТНВД можно провести только на специально оборудованных стендах, которые «выдадут» точную причину неполадок в топливной системе. Высоким качеством отличаются диагностические стенды и сканеры производства компании Bosch, распространено также использование оригинальных сканеров заводов-изготовителей техники. И всё же визуальный осмотр имеет немаловажное значение.

О необходимости проверки регулировок ТНВД, а может, и его ремонта, говорят такие признаки, как увеличившийся расход топлива. Если причиной повышенного расхода является течь топлива из ТНВД, то кроме потерь топлива, будет затруднён запуск двигателя, но самое неприятное то, что разлитое топливо может привести к возгоранию в моторном отсеке.

Невозможность запуска двигателя может быть вызвана отсутствием подачи топлива от насоса к форсунке. Этот факт, скорее всего, означает, что плунжерную пару «заклинило», а это может повлечь серьёзные внутренние поломки в насосе.

Посторонние шумы в ТНВД – первое свидетельство того, что износ деталей насоса уже настолько значимый, что может в любой момент произойти его поломка. Тревогу оператора в отношении ТНВД должна вызвать и повышенная дымность выхлопных газов.

О КП и сцеплении

Как известно, от КП во многом зависит тяговое усилие дорожной машины, а на любом грузовом автомобиле коробка передач определяет в т. ч. и его г/п. Сегодня разработаны определённые стандарты по распределению усилия и крутящего момента, передаваемого от двигателя на колёса. Эти усилия и моменты передаются посредством зубчатых передач.

Существует довольно большой ряд видов конструкций КП, причём, каждый разработчик старается создать наиболее лёгкую, надёжную и недорогую конструкцию. ЯМЗ выпускает КП, наиболее часто использовавшиеся до недавнего времени во многих моделях отечественной техники. Ярославский моторный производит 4 типа коробок и множество их модификаций. Но, к сожалению, все ярославские конструкции, а также используемые в них материалы деталей, не отвечают требованиям современности.

Поэтому многие отечественные производители, например МАЗ, многие годы пользовавшийся продукцией ЯМЗ, сегодня устанавливают на свои машины КП немецкого концерна ZF, поступающие в Россию, в основном, из Бразилии, а также коробки американской компании Eaton, правда, китайской сборки. В материалах этих коробок широко используется алюминий, применяются низкошумные шестерни, форма картера рассчитывается с помощью специальных компьютерных программ.

Но дефекты и их признаки схожи для всех используемых коробок передач. Так, повышенный шум, стуки внутри корпуса указывают на то, что подшипники либо места их посадки в корпусе коробки, либо и те, и другие, имеют значительный износ. Это приводит, кстати, к нарушению соосности валов, что при недостаточном количестве масла в картере или повышенных нагрузках обязательно приведёт к трещинам и изломам деталей КП.

Ускоренный износ подшипников и зубьев шестерён по толщине происходит обычно тогда, когда в масло коробки попадают абразивные частицы. Они могут попасть, например, через дефекты в уплотнениях.

Сколы и разрушения зубьев возникают при неточной регулировке сцепления, неполном включении пар шестерён, неточном регулировании зацепления конических пар шестерён главной передачи ведущего моста. Износ или даже скол зубьев шестерён и зубчатых муфт, а также износ фиксаторов и выработка углублений на валиках переключения передач, находящихся под фиксаторами, обычно проявляется в самопроизвольном выключении передач.

«Выбивание» передачи без участия оператора может происходить из-за потери упругости пружин фиксаторов, либо же при дефектах, возникающих на поверхностях трения вилок переключения, кулисы или на кольцевых пазах скользящих шестерён и зубчатых муфт.

Тугое переключение передач, или даже включение со скрежетом, скорее всего, показывает, что сцепление выключается не полностью, неправильно работает механизм блокировки.

Для выявления и устранения дефектов из коробки сливают всё масло. Затем снимают крышку коробки, при необходимости демонтируют также боковые крышки и монтажным ломиком проворачивают все доступные для проверки валы, воздействуя на них в осевом и радиальном направлениях. При этом обоймы подшипников не должны проворачиваться в своих гнёздах, а также не должно ощущаться какое-либо перемещение валиков. При выявлении повышенного износа подшипники и др. детали меняют, применяя специальные съёмники.

Техническое состояние узла сцепления дизелей можно определить по ряду косвенных признаков. Так, появление необычного шума и стука, затруднённое включение передач, наблюдаемая пробуксовка сцепления, особенно при повышении нагрузки на двигатель, явно означают, что сцепление имеет серьёзный износ или даже разрушение отдельных деталей конструкции.

Повышенный шум, и даже свист, возникающий при включении сцепления, говорит о том, что необходимо срочно заменить выжимной подшипник, или, по крайней мере, хорошо его смазать.

Очень важна правильная регулировка сцепления. Если будет, например, отсутствовать зазор между выжимным подшипником и отжимными рычагами, то подшипник от постоянного вращения может перегреться, остаться без смазки (вследствие её вытекания) и разрушиться.

Неправильная регулировка сцепления сказывается на снижении тягового усилия, что практически означает снижение производительности.

Коротко о запчастях

Если ремонт необходим, то, определившись с перечнем требующихся запчастей, оптимальный вариант – приобрести их на заводе-изготовителе данной техники или у уполномоченного дилера. Но действительность наша такова, что даже организации, официально оформившие дилерские отношения с заводом-производителем данной техники, не обеспечиваются заводом всеми потребными запчастями.

Более того, многие наши производители спецтехники поставляют запчасти даже своим официальным представителям только на ту часть машины, которую они непосредственно производят. Например, предприятие устанавливает крановую установку на шасси собственного производства и поэтому обеспечивает поставку запчастей только на шасси. А предприятие, собирающее бетоновозы, реализует запчасти именно на надстройку, т. к. шасси этих бетоновозов производятся иным предприятием.

В нашей стране торговлей запчастями к отечественной технике занимается множество мелких и средних предприятий. Никто из них, как правило, не имеет дилерских прав на обслуживаемую территорию, хотя и в рекламе компании может значиться «официальный дилер». А, следовательно, вероятность того, что, приобретая запчасти, вы покупаете именно оригинальные, достаточно невысока.

Вывод, как говорится, напрашивается сам: для приобретения необходимых запчастей для ремонта техники нужно искать специализированную, надёжную компанию. Если при продаже запчастей эта организация даст письменную гарантию качества, а гарантийный срок и порядок предъявления претензий зафиксирован будет в счёте, накладной или ином документе, сопровождающим приобретенные запчасти, то и другие качественные запчасти, краску, расходные материалы с гарантией следует закупать в дальнейшем в этой организации.

Надо иметь в виду, что прокладки, манжеты, сальники и др. уплотнения, незакалённые гайки, винты, болты, медные и алюминиевые шайбы по правилам меняются при каждом случае разборки узла. Эти детали деформируются при первой сборке, прирабатываются по месту, а при установке после разборки могут не выполнять своих функций на 100%.

Также следует помнить, что один из положительных факторов использования отечественных агрегатов – взаимозаменяемость деталей разных производителей. Например, многие детали и узлы дизелей Алтайского МЗ, а именно клапаны, толкатели, поршневые кольца, гильзы цилиндров, распылители форсунок, унифицированы с аналогичными деталями и узлами дизелей ЯМЗ, часть деталей АМЗ взаимозаменяема с деталями дизеля СМД-14 и т. д.

Ещё один аспект, который надо помнить при поиске запчастей, – использование восстановленных деталей и узлов. Конечно, в России пока не создана полноценная система использования восстановленных агрегатов, которая давно отлажена и работает на Западе. У нас есть передовые технологии, по которым успешно восстанавливают детали и узлы. Но не для реализации вообще, а под конкретного заказчика. Хотя вполне возможно, что с ростом потребности в ремонте тех или иных распространённых узлов и у нас выделится отдельное направление бизнеса, которое будет восстанавливать детали и сборочные узлы по заводским технологиям для свободной реализации.

Порты диагностирования электрогидравлического клапанного блока управления органами жатки комбайна John Deere 9560

стоянию системе обслуживания. В отличие от отечественной практики отсутствуют ТО-1, ТО-2 и ТО-3. Фирмы — производители техники при определении периодичности обслуживания устанавливают различные сроки.

Как правило, регламентируются операции ежесменного обслуживания и с периодичностью 50; 100; 200; 500 мото-ч. Например, слив отстоя топлива из первичного фильтра производится через 250 мото-ч, замена фильтра тонкой очистки — через 500 мото-ч или при потере мощности двигателя.

Трудоемкость ТО зарубежных машин и дизелей ниже трудоемкости отечественных. За цикл эксплуатации не предусматриваются регулировка ТНВД тракторов John Deere 3650, Ford 401Д, Case 504 WDT, комбайнов Case 2966, 527, New Holland и установка угла подачи топлива двигателей Ford и Case. У двигателя John Deere периодичность равна 6 000 мото-ч. За период эксплуатации предусматривается только диагностирование форсунок и ТНВД некоторых модификаций через каждые 2 000 мото-ч наработки, по результатам которого может приниматься решение о проведении ТО или ремонта.

Для удобства проведения ТО доступ к фильтру смазочной системы, щупу уровня масла и аккумулятору (цв. вкл., рис. XIX) максимально открыт. Корпус фильтра тонкой очистки топлива двигателей John Deere прозрачный. Слив отстоя из фильтра произво-

252я с помощью сливной пробки. Смена фильтра осуществляется нажатием рукой на пружинную пластину. Конструкция фильтра тонкой очистки топлива на двигателях Ford, Perkins аналогична фильтрам дизелей John Deere. В тракторах и комбайнах выпуска последних лет применяются неразборные конструкции фильтров грубой и тонкой очистки топлива и масла. Замена фильтра производится без применения инструмента, отворачиванием вручную корпуса фильтра. Смена фильтрующих элементов (воздушного, топливного, гидравлической системы, масляного, охлаждающей жидкости) производится достаточно легко и просто. Во многих конструкциях эти операции осуществляются согласно показаниям сигнального табло системы предупредительной сигнализации.

Таким образом, анализ системы ТО современной зарубежной техники различных фирм-производителей показывает, что она основана на планово-предупредительной по состоянию системе обслуживания. Наблюдается тенденция снижения трудоемкости ТО и обеспечения надежной работы машин без проведения ТО сложных агрегатов в течение наиболее напряженного периода сельскохозяйственных работ (500. 1 000 мото-ч для тракторов и 250. 400 мото-ч для комбайнов). При этом, как правило, контроль периодичности ТО систем и агрегатов дублируется и сигнализируется через систему предупредительной сигнализации и бортовую систему диагностирования.

Выводы

Техническое обслуживание и диагностирование современной мобильной импортной техники в сравнении с отечественными машинами отличаются особенностями технологий их проведения, которые определяются:

• организацией работ по ТО и Р в соответствии с планово-предупредительной по состоянию системой ТО и Р;

• широким использованием различных электронных систем, блоков управления и датчиков, электро- и гидроуправляемых исполнительных механизмов. Электронные системы управления двигателем, трансмиссией, рабочими органами и другими агрегатами, как правило, осуществляют также функции диагностирования путем анализа проходящих через них управляющих и ответных сигналов, что в итоге позволяет косвенно или напрямую оценивать работоспособность узлов и агрегатов;

• организацией системы технического сервиса с разграничением полномочий технических служб по проведению операций ТО и Р. В условиях России наиболее эффективной системой технического сервиса представляется дилерская система фирменного сер-

виса с созданием сети независимых дилерских служб и специализированных предприятий по ремонту сложных агрегатов;

• применением современных диагностических технических средств (сканеров, системных тестеров и МТ) и электронной сервисной информации при выполнении работ по ТО и диагностированию.

Контрольные вопросы

1. Каковы особенности эксплуатации современных импортных тракторов и комбайнов в условиях России?

2. Назовите основные функции дилера и особенности их деятельности в России.

3. В чем проявляется специфика технического сервиса импортных машин в машинно-технологической станции?

4. Как взаимосвязаны электронные системы управления машины с системой диагностирования?

5. Назовите основные принципы организации передачи данных по шине CAN. Каковы ее достоинства и недостатки?

6. Для чего определены стандарты интерфейса связи в конструкциях современных автомобилей, тракторов и комбайнов?

7. В чем сущность и различие активного и пассивного диагностирования?

8. Укажите различия в функциях сканера, системного тестера и мотор-тестера.

9. Какие датчики используются бортовыми системами диагностирования?

10. Как расшифровываются диагностические коды неисправностей?

Каковы современные тенденции в организации и проведении технического обслуживания и диагностирования

Назовите основные элементы фильтра грубой очистки

Для допуска к лабораторно-практическому занятию студент должен изучить назначение, устройство и принцип работы узлов, механизмов и приборов системы питания дизельного двигателя.

3.1 Изучите назначение, устройство и принцип работы всех узлов и приборов системы питания.

3.2 Изучите пути прохождения топлива от бака до форсунок, воздуха до впускного трубопровода и выпуска отработавших газов в атмосферу.

3.3 Изучите устройство и принцип действия топливного насоса высокого давления.

3.4 Изучите устройство и принцип действия подкачивающего насоса.

Работа в лаборатории

4.1 Произведите частичную разборку приборов системы питания согласно инструктивной карты.

4.2 Изучите работу плунжерной пары.

4.3 Изучите устройство форсунки, разберите и соберите ее, изучите с ее детали.

5 Контрольные вопросы

Вопросы для подготовки к выполнению работы:

5.1 Назначение системы питания дизельного двигателя. В чем разница смесеобразования дизеля и карбюраторного двигателей?

5.2 Из каких основных приборов состоит система питания дизельного двигателя и каково их назначение?

5.3 Как происходит очистка воздуха, поступающего в дизель, и вывод отработавших газов?

5.4 Для чего необходим турбонаддув?

5.5 Какие топливные фильтры применяют для очистки топлива? Как они устроены?

5.6 Для чего предназначен топливный насос низкого давления, каковы его конструкция и работа?

5.7 Как действуют секции топливного насоса высокого давления?

5.8 Как происходит регулирование частоты вращения коленчатого вала двигателя и в чем заключаются особенности работы регулятора при пуске двигателя и на режиме перегрузки?

5.9 Зачем нужно регулирование момента подачи топлива?

5.10 Каковы устройство и работа форсунок?

5.11 Для чего необходима муфта опережения впрыска топлива?

Содержание отчета

Назначение системы питания дизеля

________________________________________________________

_____________________________________________________________

_____________________________________________________________

_____________________________________________________________

_____________________________________________________________

Назовите основные элементы системы питания дизеля

Рисунок 1 Схема системы питания дизеля

Назовите основные элементы топливного насоса высокого давления

Рисунок 2 Топливный насос высокого давления

Назначение ТНВД

________________________________________________________

_____________________________________________________________

_____________________________________________________________

_____________________________________________________________

_____________________________________________________________

Назначение форсунки

________________________________________________________

_____________________________________________________________

_____________________________________________________________

_____________________________________________________________

_____________________________________________________________

6.6 Назовите основные элементы форсунки

Рисунок 3 Форсунка

Назовите основные элементы плунжера

Рисунок 4 Схема работы плунжера

6.8 Чем регулируется количество подачи топлива и что при этом происходит?

________________________________________________________

_____________________________________________________________

_____________________________________________________________

_____________________________________________________________

_____________________________________________________________

_____________________________________________________________

_____________________________________________________________

_____________________________________________________________

_____________________________________________________________

_____________________________________________________________

Назовите основные элементы воздушного фильтра

Рисунок 5 Комбинированный воздушный фильтр

Назначение комбинированного воздушного фильтра

________________________________________________________

_____________________________________________________________

_____________________________________________________________

_____________________________________________________________

_____________________________________________________________

Назначение фильтра грубой очистки

________________________________________________________

_____________________________________________________________

_____________________________________________________________

_____________________________________________________________

_____________________________________________________________

Назовите основные элементы фильтра грубой очистки

Рисунок 6 Фильтр грубой очистки

7 Литература

7.1 Передерий В. П. Устройство автомобиля: Учебное пособие. — М.: ИД «ФОРУМ»: ИНФРА-М, 2006.

7.2 Вахламов В.К., Шатров М.Г., Юрчевский А.А. Автомобили: Теория и конструкция автомобиля и двигателя: Учебник для студ. учреждений сред. проф. образования/. — М.: Издательский центр «Академия», 2003.-816 с.

7.3 Роговцев В. Л. и др. Устройство и эксплуатация автотранспортных средств. – М.: Транспорт, 2000

7.4 Тур Е. Я., Серебряков К. Б., Жолобов Л. А. Устройство автомобиля. — М.: Машиностроение, 1991. -352 с.: ил.