Системы контроля и управления подъемными установками, регистраторы параметров ШПМ, системы шахтной стволовой сигнализации и связи, системы вагонообмена на горизонтах

Системы контроля и управления подъемными установками, регистраторы параметров ШПМ, системы шахтной стволовой сигнализации и связи, системы вагонообмена на горизонтах

Наше предприятие производит различные "Системы контроля и управления движением и скоростью подъемной установки и регистрации параметров подъемной машины" (СКУ-ДС-ПУ-Р), отличающиеся комплектностью и объемом выполняемых функций.

Варианты исполнения системы

1. Отдельно система регистрации имеет следующий состав:

-

(ШПМ);

- Устройство визуализации и регистрации (для установки на существующий пульт шахтного подъема);

- Комплект датчиков и ЗИП

2. Отдельно система защиты имеет следующий состав:

-

(АЗКДМ), который предназначен для контроля параметров движения ШПМ и имеет два независимых канала защиты;

- Устройство визуализации и архивирования (для установки на существующий пульт шахтного подъема);

- Комплект датчиков и ЗИП

3. Система защиты и регистрации имеет следующий состав:

- Шкаф аппарата защиты движения и регистрации параметров (АЗДРП), который предназначен для контроля параметров движения ШПМ и их регистрации;

- Устройство визуализации и регистрации (для установки на существующий пульт шахтного подъема);

- Комплект датчиков и ЗИП

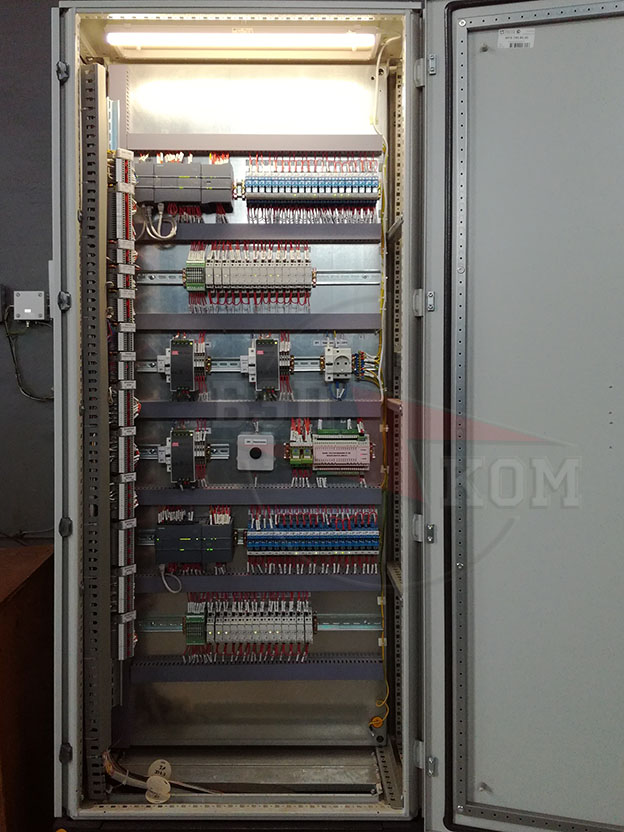

4. Система управления, защиты и регистрации скиповых, клетевых и бадьевых шахтных подъемых установок в полном объеме состоит из следующих компонентов:

-

ШПМ, который предназначен для управления шахтным подъемом, визуализации и регистрации параметров ШПМ; ; ШПМ, который предназначен для приема сигналов от оборудования и выработки аналоговых и дискретных сигналов управления; (ЩУВП); , размещаемые на горизонтах ствола — шахтная стволовая сигнализация (рабочая и резервная);

- шкафы управления оборудованием на горизонтах и приемных площадках шахтного ствола (управление вагонообменом, комплексом загрузки скипов и пр.)

- аппаратура громкоговорящей связи, устанавливаемая на горизонтах ствола и на пульте машиниста ШПМ;

- аппаратура беспроводной связи с подъемным сосудом для передачи голосовых команд и реализации защиты от напуска каната — ремонтная сигнализация;

- комлектный электропривод для шахтных подъемных элетродвигателей: ;

Основные характеристики системы

Система может быть применена для шахтного подъема с любым типом шахтной подъемной машины, электродвигателя и системы электропривода.

Основными функциями является контроль и защита параметров движения ШПМ, формирование задания скорости для электропривода, управление тормозом и вспомогательными устройствами.

Для выполнения этих функций необходима информация о положении подъемных сосудов и их скорости.

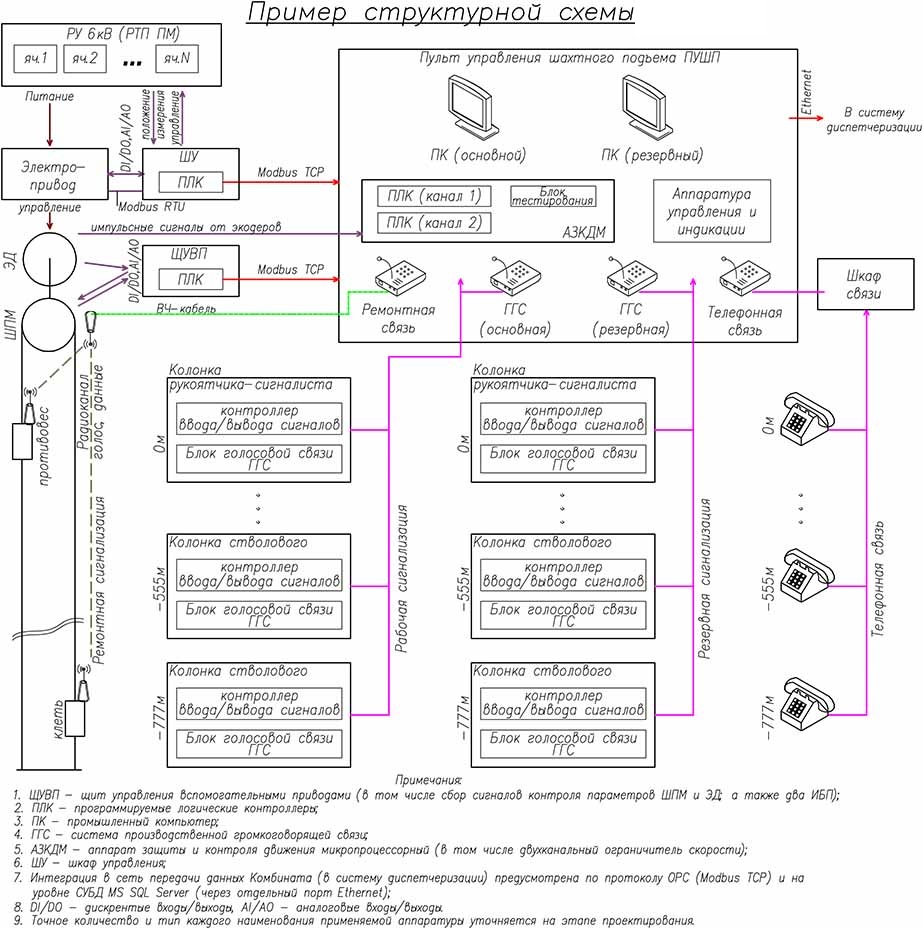

Данная информация определяется счетными модулями контроллеров шкафа АЗКДМ по показаниям инкрементальных энкодеров (импульсных датчиков угла поворота), которые механически связаны со шкивами (или барабаном) ШПМ.

Рассчитанное положение подъемных сосудов и рассчитанную скорость их движения контроллеры шкафа АЗКДМ передают по внутренней информационной сети в контроллер шкафа управления ШУ и компьютер пульта управления ПУШП.

Также в АЗКДМ и ШУ вводятся дискретные и аналоговые сигналы о состоянии оборудования ШПМ и управляющие сигналы ПУШП.

На основании полученной информации АЗКДМ формирует защитную диаграмму скорости (защитную тахограмму), осуществляет контроль параметров движения и выдает путевые команды для формирования задаваемой скорости.

ШУ на основании полученной информации осуществляет формирование задания скорости для электропривода, управление тормозом и другими устройствами.

Управляющие сигналы АЗКДМ и ШУ выдаются в виде дискретных и аналоговых сигналов. Все дискретные сигналы проходят через промежуточные реле.

Компьютер пульта управления ПУШП осуществляет отображение и регистрацию информации, получаемой из АЗКДМ и ШУ (в том числе отображаются и регистрируются сигналы стволовой сигнализации и системы электропривода, получаемые через ШУ).

Обмен данными между ШУ, системой электропривода и системой стволовой сигнализации осуществляется по полевой помехоустойчивой сети нижнего уровня (интерфейс RS-485, протокол Modbus RTU или Profibus DP).

Обмен информационными, диагностическими и параметрирующими данными между компьютером ПУШП и контроллерами АЗКДМ и ШУ осуществляется по сети Modbus TCP.

Система может поставляться как в типовом объеме, так и в сокращенном или расширенном объеме по согласованию с Заказчиком. Также система может быть выполнена на базе различных серий микропроцессорных контроллеров в зависимости от потребности Заказчика. Базовый предлагаемый вариант основан на контроллерах SIEMENS нового поколения S7-1200/1500, однако, система может быть реализована и на базе серии S7-400FH (серия контроллеров для систем противоаварийной защиты с применением горячего резервирования) либо на контроллерах другого производителя. В колонках шахтной стволовой сигнализации используются специализированные контроллеры RTU Mine Signal, зарекомендовавшие себя высокой надежностью в тяжелых условиях эксплуатации и работающие по открытым промышленным протоколам связи Modbus RTU и Modbus TCP.

Обмен информацией между горизонтами осуществляется по оптоволоконной сети.

1 Глубина подъема, м, не более

2 Абсолютная погрешность контроля пройденного подъемным сосудом пути, м, не более

3 Количество обслуживаемых горизонтов, не более

4 Максимальная скорость движения сосуда по рабочей тахограмме, м/с, не более

5 Диапазон значений контролируемых ускорений, м/с 2

6 Время реакции на превышение скорости, с, не более

7 Количество автономных каналов контроля и защиты движения АЗКДМ

8 Количество подключаемых энкодеров

9 Разрывная мощность контактов реле защитных устройств для коммутации питания катушки тормоза предохранительного при постоянном токе не менее

50 Вт при 220 В

10 Время работы системы от ИБП, ч, не менее

11 Период обновления параметров на экране и в архиве ПУШП, с

Абсолютная статическая погрешность контроля превышения скорости не превосходит значений, определяемых выражением:

где vз — скорость по защитной тахограмме, м/с.

Формирование защитной тахограммы соответствует ОСТ 12.24.189.

В АЗКДМ в каждом из двух каналов осуществляется сравнение текущих значений скорости со значением, задаваемым защитной тахограммой для текущего положения подъёмного сосуда. В случае превышения задаваемых значений выдается команда на включение тормоза предохранительного.

АЗКДМ обеспечивает следующие защитные функции:

- ограничитель скорости (при этом дублирующий ограничитель скорости не требуется, поскольку АЗКДМ имеет два канала и полную диагностику);

- задание и контроль хода;

- защита от переподъема;

- защита от обратного хода и самохода;

- контроль соответствия показаний датчиков-энкодеров, установленных на разных концах приводного вала ШПМ барабанного типа;

- защита от пробуксовки и проскальзования для машин со шкивом трения;

- автоматическая подстройка при изменении футеровки канатоведущего шкива (для машин со шкивом трения).

В системе предусмотрена возможность периодической (ежесменной) автоматизированной проверки исправности, точности и быстродействия каждого канала контроля превышения скорости АЗКДМ при помощи отдельного устройства, входящего в состав АЗКДМ. (Режим тестирования).

Сигналы и аппараты системы, влияющие на безопасность, дублированы, а аварийные сигналы (контакты) включены непосредственно в физическую релейную цепь отключения предохранительного тормоза ШПМ.

В системе предусмотрена возможность изменения настроек параметров защиты и управления через компьютер ПУШП при введении пароля наладчика.

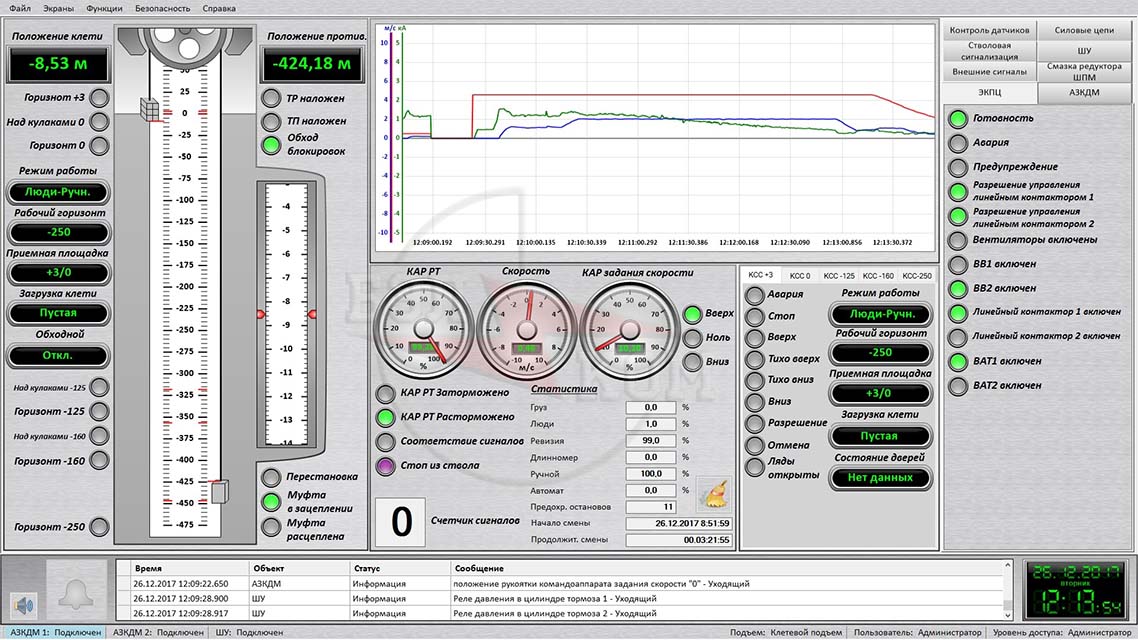

Для визуализации и архивирования в системе используется специализированное программное обеспечение для шахтного подъема, реализованые на современных программных технологиях с использованием Microsoft SQL Server, Microsoft .NET Framework, имеющие современный эргономичный визуальный интерфейс в лучших традициях передовых SCADA-систем и легко модифицируемые по требованиям Заказчика.

Его отличительными особенностями являются:

- надежность: информация из всех контроллеров системы поступает одновременно на оба компьютера (На обоих компьютерах установлено функционально равнозначное программное обеспечение, позволяющее открыть любой экран и не останавливать работу системы в случае выхода из строя любого компьютера. При этом по умолчанию на одном компьютере запускается экран с основными параметрами, а на другом — экран с дополнительными параметрами);

- простота и наглядность;

- продуманный интерфейс (ничего лишнего, только то, что нужно);

- повышенное быстродействие (период обновления всех данных на экране и в архиве составляет не более 150мс);

- удобный просмотр архивной информации в графическом и табличном виде (при этом архивация сигналов подразделяется на журнал событий и непрерывный архив дискретных и аналоговых сигналов);

- автоматизированное формирование отчетов о работе ШПМ;

- возможность диагностики системы (с указанием аппарата, требующего замену в случае его неисправности);

- возможность настройки системы (для настройки доступны все параметры, изменение которых может потребоваться в процессе эксплуатации);

- автоматическое построение расчетных рабочих и защитных тахограмм, соответствующим заданным настройкам для анализа и отчетности;

- многоуровневый парольный доступ (Оператор / Наладчик / Администратор) с фиксацией действий пользователя в журнале событий;

- удаленный доступ к архивным и текущим данным на основе клиент-серверной технологии;

- выдача данных по стандарту OPC.

Система полностью соответствует действующим нормативным документам.

Преимущества микропроцессорных систем управления и защиты движения ШПМ (СКУ-ДС-ПУ производства ООО НПП «Бэлком») перед электромеханическими аналоговыми системами

1. по объективным показателям новая система лучше защищает ШПМ (быстрее, точнее и достовернее).

2. новая система работает стабильнее и надежней, т.к. существенно меньше подвержена механическому износу и температурным воздействиям.

3. ее проще обслуживать (на обслуживание тратится существенно меньше времени).

4. новая система более наглядная, информативная и интуитивно понятная.

5. ее ремонт не требует знания программирования и микроэлектроники, поскольку осуществляется методом поблочной замены неисправного элемента, обнаружение которого производится по четкой автоматизированной методике.

Вывод: своевременная замена устаревшей аппаратуры (АЗК, ЭОС, РОС, АЗП, релейные шкафы защиты и автоматики) на предлагаемый современный аналог прозволят минимизировать простои в работе ШПМ из-за отказов и ложных срабатываний, повысить безопасность людей и подъемного оборудования — повысить эффективность работы предприятия в целом.

Пример одного из экранов компьютеров пульта управления ШПМ

Аналогичные системы производились нами для следующих предприятий:

— АО «Комбинат КМАруда» (ПМХ), г. Губкин — 10 комплектов

— АО «Севуралбокситруда» (РУСАЛ), г. Североуральск — 6 комплектов

— АО «Воркутауголь» (АО «Северсталь») — 2 комплекта

— ООО «ЕвразХолдинг», Новокузнецкий филиал — 2 комплекта

— Донской ГОК, г. Хромтау Республика Казахстан (ERG) — 4 комплекта

АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ШАХТНОЙ ПОДЪЕМНОЙ УСТАНОВКИ

Описание: Система управления технологическим процессом выполнена на базе современных микропроцессорных технических средств с повышенным уровнем эффективности контроля и защиты шахтных подъемных установок в угольной и других отраслях промышленности выполняет следующие функции

Дата добавления: 2014-12-11

Размер файла: 184.57 KB

Работу скачали: 120 чел.

Поделитесь работой в социальных сетях

Если эта работа Вам не подошла внизу страницы есть список похожих работ. Так же Вы можете воспользоваться кнопкой поиск

АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ШАХТНОЙ ПОДЪЕМНОЙ УСТАНОВКИ

Система управления технологическим процессом выполнена на базе современных микропроцессорных технических средств с повышенным уровнем эффективности контроля и защиты шахтных подъемных установок в угольной и других отраслях промышленности выполняет следующие функции:

- непрерывный контроль скорости сосудов на протяжении всего цикла, т.е. разгона, полной скорости, замедления, ползучей скорости с включением предохранительного тормоза при выходе контролируемых параметров за установленные диапазоны;

- контроль шахтных счетчиков;

- контроль аварийного останова;

- контроль проскальзывания/разрыва троса;

- компенсация вытяжки канатов;

- контроль перемещения подъемных сосудов за установленные конечные положения и защита от переподъема (переопускания) включением предохранительного тормоза;

- защита от обратного хода;

- контроль текущего положения подъемных сосудов в шахтном стволе с выдачей сигналов в заданных точках пути;

- самоконтроль каналов ограничителя скорости;

- управление приводом подъема;

- управление рабочим и предохранительным торможением;

- визуализация фактических значений контролируемых параметров и результатов самоконтроля.

Электродвигатели шахтных подъемных машин

- Преобразователь частоты со звеном постоянного тока -синхронный (асинхронный) двигатель.

- Непосредственный преобразователь частоты синхронный двигатель.

- Тиристорный преобразователь — двигатель постоянного тока.

Электроприводы с двигателями постоянного тока до 1980-х годов были практически единственными регулируемыми электро-приводами обладающими отличной управляемостью; главные недостатки — высокая стоимость машины, необходимость ее обслуживания. В мощных агрегатах, когда необходимо обеспечить благоприятное взаимодействие с сетью, используется система генератор—двигатель (слева), при меньших мощностях применяются различные схемы тиристорных преобразователей (справа).

Преобразователь частоты со звеном постоянного тока -синхронный (асинхронный) двигатель

Возможности регулирования, аналогичные возможностям изменения напряжения на якоре двигателя постоянного тока с независимым возбуждением, в асинхронном электроприводе обеспечиваются путем изменения частоты напряжения и тока статорной обмотки. Для реализации этих возможностей необходимо осуществлять питание статорной обмотки двигателя от управляемого преобразователя частоты.

Наиболее распространенным в настоящее время типом ПЧ является преобразователь с неуправляемым выпрямителем в звене постоянного тока и автономным инвертором напряжения. На инвертор возложена функция регулирования не только частоты, но и амплитуды выходного напряжения ПЧ при постоянстве напряжения в звене постоянного тока.

IX Международная студенческая научная конференция Студенческий научный форум — 2017

СИСТЕМА АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ ЗАГРУЗКИ СКИПОВ

Общие сведения. Скиповые подъемные установки, используются в горной промышленности (и не только) уже не один десяток лет, и усовершенствовались на протяжении всего времени его использования, так как необходимость в модернизации требовала не только производительность, так и безопасность эксплуатации для жизни человека. В промышленных масштабах, чаще всего используют полностью автоматизированные скиповые подъемные установки, которые не нуждаются в постоянном контроле рабочего персонала (оператора).

На рисунке 1 представлены следующие элементы скиповой подъемной установки:

I – двигатель подъема;

IV – копровые блоки;

V – подземный бункер для полезного ископаемого;

VI – весовой дозатор подземного бункера;

VII – разгрузочные кривые;

VIII – процесс разгрузки скипа;

IХ – поверхностный бункер для полезного ископаемого.

Рис. 1. Схема работы скиповой подъемной установки.

Для обеспечения автоматического режима работы шахтной скиповой подъемной установки она оснащается следующими основными видами датчиков (рис. 1):

1 – тахогенератор двигателя подъема;

2 – тахогенератор барабана;

3 – датчик предельного износа колодок тормоза;

4 – датчик контроля напуска каната;

5 – датчик контроля переподъема скипа;

6 – датчик входа скипа в разгрузочные кривые;

7 – датчик уровня полезного ископаемого в поземном бункере;

8 – датчик уровня полезного ископаемого в поверхностном бункере;

9 – датчик весовой загрузки дозатора;

10 – датчик положения скипа при загрузке.

На рисунке 2, показан сам скип, служащий для подъема на поверхность руды, угля и других сыпучих полезных ископаемых, размеры и объем загрузки могут быть разными, так как каждое предприятие может заказать габариты у производителей. Скип, который показан на рисунке 2, более распространен во всех шахтных предприятиях из-за простоты его элементов, ремонтопригодности и прочности конструкции, и эти факторы весьма немаловажны для оборудования особенно для опасных шахтных выработок. Канатные скиповые подъемные установки в промышленных масштабах используют двух скиповую схему подъема, так как на двух концах соединены скипы, тем самым экономя электроэнергию, из-за принципа противовеса и как бы постоянного рабочего цикла (один разгружается — второй загружается). Не опрокидной двухскиповой подъемник, выигрывает из-за его простоты, поднимаясь на нужную высоту открывает нижнюю часть тем самым высыпая груз.

Рис. 2. Внешний вид скипа.

Подъёмная машина с бицилиндроконическим барабаном. В настоящее время на шахтах средней глубины и глубоких шахтах применяют бицилиндроконические барабаны для скиповых подъемных установок. Бицилиндроконические барабаны состоят из трёх секций: малого цилиндра, конуса, большого цилиндра, с внешней стороны малого цилиндра прикрепляется тормозной обод. В начале подъёма канат поднимающегося подъёмного сосуда навивается на малый цилиндр, далее на конус и на большой цилиндр. Большой цилиндр обслуживает две ветви каната. Для удобства регулирования каната барабаны изготавливают разрезными у большого основания конуса. Витки трения располагаются на малых цилиндрах, а канат испытания – обычно внутри малых цилиндров на бобинах (рис. 3).

Рис. 3. Внешний вид бицилиндроконического барабана.

БЦК-8/5×2,7 – бицилиндроконический барабан, 8-диаметр большого барабана, 5-диаметр малого барабана, 2,7-ширина большого барабана. Ширина конической части составляет 1000 мм.

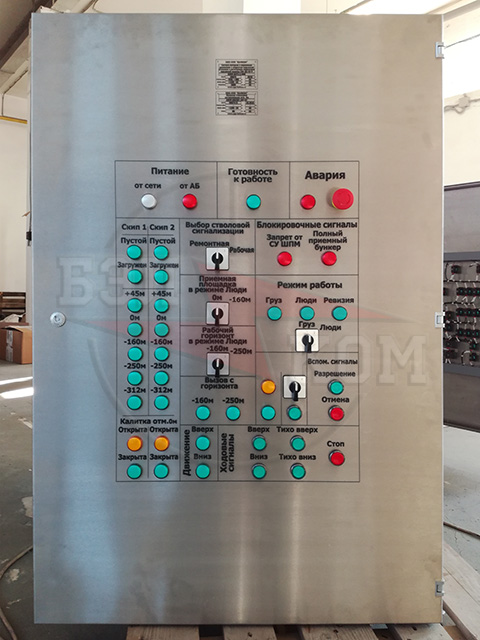

Пульт управления шахтного подъёма. Пульт шахтного подъёма (ПШП) предназначен для местного и дистанционного управления подъёмными установками. Функциями пульта являются: операции управления разгоном и замедлением подъёмного двигателя и дистанционное управление тормозов при помощи команд-аппаратов; визуальный контроль положения подъёмных сосудов при помощи сельсинных датчиков; визуальный контроль и запись диаграммы скорости подъёма; контроль нагрузки на подъёмный двигатель; отключение подъёмной машины кнопкой в аварийных случаях; сигнализация о наличии напряжения в главных и оперативных цепях; о давлении в тормозной системе; управление вспомогательными приводами. На пульте имеются рукоятки: правая — для управления двигателем подъёмной машины, левая – для управления тормозом. Под ногами машиниста расположены посты аварийной остановки и включения динамического торможения. В центральной части пульта расположены 2 сельсинных указателя глубины, на правой и левой тумбах – измерительные приборы.

Требования к системам автоматизации шахтного подъема. Требования к системам автоматизации шахтных подъемных установок делятся на три группы:

1) Обеспечение точного расчетного движения подъемных сосудов в соответствии с тахограммой их движения в шахтном стволе.

2) Защита подъемной машины включением предохранительного торможения.

3) Блокировка пуска подъемной машины.

В рамках обеспечения точного расчетного движения подъемного сосуда в шахтном стволе должны выполняться следующие требования:

1) Скорость подхода клети к приемной площадке и скорость выхода скипа из разгрузочных кривых не должна превышать 1 м/сек.

2) Скорость перемещения груженого скипа в разгрузочных кривых не должна превышать 0,6 м/сек.

Защита подъемной машины включением предохранительного торможения должна выполняться в следующих случаях:

1) При переподъеме сосуда на 0,5 м. выше уровня приемной площадки.

2) При превышении на 15%. номинальной скорости подъема.

3) При подходе сосуда к приемной площадке со скоростью выше чем 1,5 м/сек при спуске-подъеме груза и более 1 м/сек при спуске-подъеме людей.

4) При провисании или напуске струны каната.

5) При зависании сосуда в любом месте ствола.

6) При недопустимом износе тормозных колодок.

7) При снижении давления в цилиндрах предохранительного тормоза и сети питания тормозной системы.

8) При исчезновении напряжения в цепях управления.

9) При повреждении электронных ограничителей скорости.

Различают рабочее и предохранительное торможение. Рабочим торможением обеспечивается выполнение заданного режима движения подъёмных сосудов и остановка их в нужном положении. Предохранительное торможение необходимо для предотвращения аварий. Исполнительный орган тормоза является общим для рабочего и предохранительного торможения и представляет собой тормозные балки с закреплёнными на них пресс-массовыми колодками, действующими на стальные тормозные ободы органа навивки. Подъёмная машина имеет два тормозных обода и на каждый из них действует индивидуальный исполнительный орган. Тормоза бывают с угловым и поступательным перемещением колодок. Привод тормоза бывает: пружинный гидравлический безгрузовой, пневматический грузовой, пружинный пневматический грузовой и безгрузовой, пневматический грузовой. В привод гидравлического тормоза поступает масло под давлением 0,5-0,8 МПа. В привод пневматического тормоза поступает сжатый воздух от компрессора. Пружинные гидравлические безгрузовые приводы применяют на малых подъёмных машинах. Пневматические грузовые тормоза применяют на крупных подъёмных машинах, причём установка имеет два привода, каждый из которых действует на свой исполнительный орган.

Указатели глубины и скоростемеры. Указатели глубины, указывающие местонахождение подъемных сосудов в стволе в любой момент подъемной операции, бывают механические и электрические. Механические указатели глубины непосредственно связаны с валом подъемной машины. Через приводной вал и систему зубчатых передач указателя глубины вращение передается от коренного вала двум вертикальным винтам с установленными на них гайками. При этом стрелки, укрепленные на гайках, указывают на шкале место нахождения сосудов в стволе. Механические указатели глубины не обеспечивают точных показаний и потому в настоящее время они не изготавливаются. Электрические указатели глубины не имеют механической связи с коренным валом. Они обеспечивают высокую точность определения места нахождения сосуда в стволе. Применение получили сельсинные указатели глубины, устанавливаемые на пульте управления.

Скоростемеры бывают механические, имеющие непосредственную связь с коренным валом подъемной машины, и электрические, не имеющие такой связи. Механические ртутно-поплавковые скоростемеры СШ-1. От коренного вала подъемной машины через ременную передачу приводится во вращение система трех сообщающихся между собой трубок, в которых помещена ртуть. Центробежными силами ртуть вытесняется из средней трубки в крайние. При этом поплавок, находящийся в средней трубке, через систему рычагов приводит в движение стрелку прибора и перо записывающего устройства. Последнее вычерчивает на бумаге диаграмму скорости подъема. Скоростемеры СШ-1 недостаточно чувствительны к малым скоростям, имеют ненадежную ременную передачу. На пультах управления современных подъемных машин устанавливают электрические скоростемеры, в качестве которых применяют самопишущие вольтметры.

Эксплуатация подъёмных машин. Здание одноканатных подъёмных машин имеет зал и подвал. Машинный зал многоканатных установок располагают на копре. В машинном зале располагаются органы навивки, редуктор, двигатель, пульт шахтного подъёма, реверсор, в подвале – роторную магнитную станцию, ящики сопротивления, аккумуляторные батареи аварийного освещения. В здании должно быть рабочее и аварийное освещения. Подъёмная установка находится в ведении главного механика шахты. Планово-предупредительные осмотры и ремонты представляют собой систему периодически повторяющихся мероприятий по проведению запланированных по времени профилактических работ по осмотру, уходу, надзору с устранением неисправностей, а также ревизий и ремонтов, восстанавливающих работоспособность оборудования установки. Для подъёмных установок приняты следующие виды осмотров: ежесменный, ежесуточный осмотры. Текущий ремонт производят еженедельно бригадой по осмотру и ремонту подъёмной установки под руководством механика подъёма. Капитальный ремонт из-за сложности работ предусматривает остановку подъёма на длительное время по графику, составленному главным механиком.

Список литературы:

1. Гольдберг О.Д., Свериденко И.С. Проектирование электрических машин. – 2006.

2. Гришко А.П. Стационарные машины. Том 1 – Рудничные подъемные машины. – 2006.

3. Гришко А.П., Шелоганов В.И. Стационарные машины и установки. – 2007.

4. Канатович Л.И., Хазанович Г.Ш., Волков В.В., Воронова Э.Ю., Отроков А.В., Черных В.Г. Машины и оборудования для горностроительных работ. – 2013.

5. Клорикьян С.Х., Старичнев В.В., Сребный М.А. и др. Справочник «Машины и оборудования для шахт и рудников. – 2002.

Система управления шахтной подъемной установкой

предназначена для оснащения шахтной подъёмной установки любого назначения (ШПУ людские клетьевые, грузовые клетьевые и скиповые, цилиндрические, со шкивом трения и прочие); выполняет управление с осуществлением защит и блокировок, регламентированных «ЕДИНЫМИ ПРАВИЛАМИ БЕЗОПАСНОСТИ ПРИ РАЗРАБОТКЕ РУДНЫХ, НЕРУДНЫХ И РОССЫПНЫХ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ПОДЗЕМНЫМ СПОСОБОМ» (РФ).

Предлагаемые автоматизированные системы управления шахтной подъёмной установкой решают вопросы комплексного управления и контроля, как собственно подъёмной машины, так и вспомогательных установок и электропитания, что позволяет в большинстве случаев не допустить начало цикла движения, если существует высокая вероятность аварийного прекращения движения с экстренной остановкой подъёмных сосудов в стволе.

Предлагаемые системы управления могут комплектоваться различными системами стволовой сигнализации, но рекомендуется использовать аппаратуру шахтной стволовой сигнализации МАСС (более подробную информацию о системе МАСС см. по ссылке).

Предлагаемая система управления успешно испытана на клетьевой подъёмной установке и эксплуатируется в ОАО «Беларуськалий».

ФУНКЦИИ, ВЫПОЛНЯЕМЫЕ СИСТЕМОЙ

Система управления выполняет следующие функции:

1. Управление подъёмной машиной в режимах работы:

— «Люди» (может иметь ручной режим управления машинистом, полуавтоматический с пуском стволовым и автоматической остановкой на указанном горизонте или лифтовой);

— «Груз» (может иметь ручной режим управления машинистом, и полуавтоматический с отправкой стволовым);

— «Негабарит» (может иметь возможность управления передвижением подъёмного сосуда с пульта стволового в пределах приёмной площадки с фиксированной скоростью и ускорением);

— «Ревизия» (имеет подрежимы для ремонта тормозной системы, коррекции настройки глубиномера, замены датчиков в стволе, выполнения работ по проверке элементов подъёмной установки, ликвидации переподъёма, провисания каната, напуска и т.п.).

Примечание – Набор режимов работы и управления определяется ЗАКАЗЧИКОМ на стадии разработки технического задания

2. Автоматическое ограничение задания скорости машиниста вплоть до остановки в конечной точке движения для выбранного режима с выполнением рабочего торможения. Если в этом случае при остановившемся движении машинист не принимает меры по окончанию цикла движения, то электропривод выключается и накладывается предохранительный тормоз.

3. Визуализация мгновенных параметров контроля движения, состояния электропривода и тормозной системы и прочих параметров на пульте для принятия решений машинистом по управлению во время движения. Предоставление всей имеющейся информации вплоть до электронных протоколов работы подъёмной установки при остановленном движении.

4. Непрерывная регистрация всех событий (действия машиниста, внутренние команды, возникновение отклонений от нормы и прочее). Непрерывная регистрация отдельным регистратором наиболее важных параметров работы подъёмной установки (до 8-ми аналоговых и 16 дискретных).

5. Управление электропитанием подъёмной установки:

— управление и контроль состояния высоковольтных ячеек;

— контроль температуры понижающего трансформатора электропривода с блокированием начала следующего цикла движения подъёмного сосуда при нагреве и отключении высоковольтной ячейки при перегреве трансформатора с предварительным выполнением всех операций по остановке подъёмного сосуда и стопорением предохранительным тормозом;

— контроль качества электроснабжения (диапазон напряжения, отсутствие одной из фаз, несоответствие чередования фаз и т.п.) с блокировкой следующего цикла движения или отключением электропривода и наложением предохранительного тормоза в зависимости от отклонения электропитания от нормы;

— визуализация температур обмоток и сердечника трансформатора.

6. Управление и контроль системами маслосмазки (если имеются):

— запуск, остановка маслонасосов с пульта машиниста (возможно автоматическое управление);

— контроль температуры и объёма масла в баке, давления и протока масла с блокировкой начала следующего цикла движения или остановкой подъёмного сосуда в зависимости от фиксируемого отклонения от нормы;

— автоматический подогрев масла в маслобаке;

— визуализация параметров маслосмазки.

7. Управление и контроль системами обеспечения работоспособности тормозной системы (конкретный алгоритм работы и набор средств управления и контроля выбирается в зависимости от установленной тормозной системы):

— управление компрессорами (гидронасосами) с автоматическим поддержанием заданных параметров;

— контроль состояния колодок и отрабатывания торможения;

— блокировки начала следующего цикла движения или экстренная остановка с наложением предохранительного тормоза в зависимости от отклонения от нормы состояния или работы тормозной системы;

— визуализация контролируемых параметров состояния и работы тормозной системы.

8. Управление системами охлаждения и подогрева подъёмного двигателя и преобразователя частоты:

— включение и отключение вентиляторов или подогревателей в зависимости от температуры контролируемых узлов;

— блокировку начала следующего цикла движения при нагреве или отключение перегретого узла с предварительным выполнением всех операций по остановке подъёмных сосудов с наложением предохранительного тормоза;

— визуализация температур и работы.

9. Путевые защиты, блокировки:

— блокировки начала движения или экстренный останов с наложением предохранительного тормоза в зависимости от состояния ляд, перекрывающих ствол; качающихся площадок или кулаков, дверей, положения подъёмных сосудов, точной остановки;

— световая сигнализация для стволовых о приближении клети.

10. Блокировки электроприводов механизмов ствола (кулаки, качающиеся площадки, ляды и пр.)

ВЫПОЛНЯЕМЫЕ РАБОТЫ

- Предпроектное обследование и составление технического задания на проектирование совместно с ЗАКАЗЧИКОМ (обязательно для увязки системы управления с выбранным электрооборудованием подъемной установки);

- Выполнение конструкторской документации (могут выполняться проектные работы на субподряде у проектной организации, выбранной ЗАКАЗЧИКОМ);

- Комплектация, поставка оборудования и материалов для работ по монтажу и наладке системы управления;

- Шеф-монтаж;

- Обучение обслуживающего персонала;

- Предпусковая наладка, испытания и сдача в эксплуатацию;

- Гарантийный ремонт и обслуживание в соответствии с договором.

Пример. Схема системы управления шахтной подъёмной установкой (для увеличения нажмите на картинку)

Фото. Левая и правая тумбы пульта с креслом машиниста, передняя тумба с дисплеями.