Научная статья по теме АВТОМАТИЗИРОВАННЫЕ СИСТЕМЫ УПРАВЛЕНИЯ РЕЖИМОМ БУРЕНИЯ СКВАЖИН ЗАБОЙНЫМИ ДВИГАТЕЛЯМИ Геофизика

научная статья по теме АВТОМАТИЗИРОВАННЫЕ СИСТЕМЫ УПРАВЛЕНИЯ РЕЖИМОМ БУРЕНИЯ СКВАЖИН ЗАБОЙНЫМИ ДВИГАТЕЛЯМИ Геофизика

Текст научной статьи на тему «АВТОМАТИЗИРОВАННЫЕ СИСТЕМЫ УПРАВЛЕНИЯ РЕЖИМОМ БУРЕНИЯ СКВАЖИН ЗАБОЙНЫМИ ДВИГАТЕЛЯМИ»

АВТОМАТИЗИРОВАННЫЕ СИСТЕМЫ УПРАВЛЕНИЯ РЕЖИМОМ БУРЕНИЯ СКВАЖИН ЗАБОЙНЫМИ ДВИГАТЕЛЯМИ

Ф. Д. БАЛДЕНКО, А.П. ШМИДТ

РГУ нефти и газа им. И.М.Губкина

АСУ режимом бурения для

традиционных буровых установок

Эффективность современных технологий строительства скважин (наклонно направленное и горизонтальное бурение, бурение с использованием колонны непрерывных труб, газожидкостные технологии и др.) во многом зависит от возможности поддержания заданных режимов бурения.

Одним из дополнительных резервов повышения эффективности буровых работ является более широкое применение автоматизированных средств на базе механизмов подачи долота, входящих в состав спуско-подъемного агрегата буровой установки, и придание им новых качеств с учетом изменяющихся требований технологии бурения и развития микропроцессорной техники.

На кафедре машин и оборудования нефтяной и газовой промышленности РГУ нефти и газа им. И.М. Губкина в течение ряда лет на основе теории динамических систем ведутся

НИОКР по изучению, моделированию и оптимизации режимов работы бурового оборудования. Одним из результатов данных исследований является предложенная концепция согласованного управления основными агрегатами буровой установки (насосным и спускоподъемным) в процессе бурения скважин забойными двигателями [1,2] и разработанные на ее базе три схемы автоматизированных систем управления режимом бурения (АСУ РБ) для современных буровых установок, обеспечивающих реализацию перспективных технологий бурения и ремонта скважин:

■ АСУ РБ наклонно-направленных и горизонтальных скважин с использованием гидравлических забойных двигателей с переменным перепадом давления, традиционными буровыми установками, оснащенными регулируемым электроприводом и регуляторами подачи долота (данная ра-

бота выполнялась по заданию ОАО «Газпром»).

■ АСУ РБ гидравлическим забойным двигателем, установками с колонной непрерывных гибких труб (эта работа также выполняется для ОАО «Газпром» и ее реализация ориентирована на мобильные колтюбинговые установки, выпускаемые в Белоруссии [3]).

■ АСУ РБ электробуром (работа выполняется для разрабатываемого компанией РИТЭК нового поколения электробуров с регулируемой частотой вращения [4], в данном проекте участвуют специалисты различных кафедр РГУ нефти и газа им. И.М. Губкина).

Для типовой структурной схемы управления буровой установкой характерным является раздельное управление буровым насосным агрегатом (БНА) и механизмом подачи долота (МПД) (сначала с пульта управлениями насосами включают буровой насос и устанавливают необходимую частоту его ходов, после чего уже с пульта бурильщика переходят к процессу бурения, устанавливая заданную нагрузку на долото), причем в качестве параметра регулирования используется нагрузка на крюке, определяемая по показаниям индикатора веса.

Необходимость изменения сложившейся за многие годы типовой структурной схемы управления основными агрегатами буровой установки и перехода к автоматизированным системам обусловлена двумя причинами:

■ невозможность поддержания заданных параметров режима бурения при проводке наклонно-направленных и горизонтальных скважин с большим отклонением забоя (даже в случае применения высокоточных телеметрических систем контроля забойных параметров), что снижает эффективность и качество строительства скважин. Это обусловлено существенным труднопрогнозируемым влиянием сил трения бурильной колонны о стенки скважины, что требует поиска альтернативных способов управления

режимом бурения, не зависящих от характера взаимодействия бурильной колонны со стенками скважины — замена параметра регулирования в основном контуре МПД и введение второго (гидравлического) контура регулирования (поскольку осевая гидравлическая сила от перепада давления в забойном двигателе, действующая в нижнем сечении колонны, зависит от расхода промывочной жидкости), то есть перехода к двухконтурному управлению (по нагрузке и по расходу) [5], практическая реализация которого возможна только в автоматизированных системах с согласованным управлением БНА и МПД;

■ наметившийся переход от аналоговых к цифровым (микропроцессорным) системам управления агрегатами и механизмами буровой установки, осуществляемый в настоящее время разработчиками буровой техники, что открывает широкие перспективы для реализации различных алгоритмов управления буровым комплексом и действительного перехода к АСУ.

Таким образом, совпадение технологических требований и конструк-торско-проектных возможностей создает предпосылки внедрения автоматизированных систем различного типа, в том числе АСУ РБ с согласованным управлением основными агрегатами и нетрадиционными параметрами регулирования.

Идея использования нетрадиционных способов контроля режимов работы забойных двигателей (по скорости, крутящему моменту, перепаду давления гидродвигателя, току электробура и др.) имеет давнюю историю [6,7,8] и всегда была ориентирована на автоматизированное управление.

В настоящее время известны несколько прошедших промысловые испытания нетрадиционных АСУ РБ забойными гидравлическими двигателями, в качестве параметров регулирования в которых используется либо частота вращения забойного двигателя (бурение турбобурами [9]), либо давление на выходе бурового насоса (для винтовых забойных двигателей [10]). Результаты внедрения автоматизированных систем с использованием индикаторов частоты вращения и давления подтвердили их эффективность по сравнению с традиционным методом управления по индикатору веса. Недостатком этих систем является сложность информационного обеспечения в связи с необходимостью организации канала связи забоя с устьем (в первом случае) и выделения составляющей перепада давления в забойном двигателе на фоне различного рода возмущений в гидравлическом тракте (во втором случае). Кроме того, такие АСУ не предусматривают согласованного управления основны-

АСУ режимом электробурения

ми агрегатами буровой установки в процессе долбления.

Структурные схемы автоматизированных систем с согласованным управлением имеют как сходные черты, так и существенные отличия, обусловленные функциональными особенностями оборудования. Общим для подобных систем (рис.1-3) являются:

1) объединение систем управления БНА и МПД осуществляется на основе общего управляющего программируемого микроконтроллера с устройством ввода и настройки и пультом управления с использованием трех типов каналов: энергетических (передача силовых факторов), информационных (передача сигналов от датчиков) и каналов управления (изменение режима работы исполнительных агрегатов — частоты ходов насоса, тормозного момента на барабане лебедки, скорости подачи колонны гибких труб и т.д. через передачу управляющих воздействий на соответствующие регуляторы — скорости, напряжения, тока);

2) в качестве основного параметра регулирования используется не нагрузка на крюке, а нетрадиционный параметр, зависящий от крутящего момента забойного двигателя и измеряемый на поверхности (ток приводного электродвигателя бурового насоса, давление на выходе промывочного насоса колтюбинговой установки или ток электробура). При этом управление режимом бурения может вестись изменением как нагрузки на долото, так и расхода промывочной жидкости (в рамках технологически допустимо-

го диапазона) в зависимости от отклонения текущего значения параметра регулирования от заданного бурильщиком или оператором-колтюбин-га, т.е. используется двухконтурная схема управления, что создает наиболее благоприятные условия поддержания заданного режима бурения забойным двигателем;

3) алгоритмы управления разрабатываются на основе моделирования динамических процессов, происходящих в протяженных волноводах (гидравлической напорной линии и бурильной колонны) с учетом характеристик наземного и забойного оборудования, а также возможных возмущений в системе.

АСУ РБ для традиционных буровых установок с дискретными резьбовыми колоннами и электробурения имеют практически сходную структуру (см. рис.1, 2). Параметром регулирования является ток соответственно электродвигателя БНА и электробура, а управление ведется по следующим функциональным цепочкам: О-М-ДР-Р-1 и О-М-1 (где О — осевая нагрузка на долото; М — крутящий момент забойного двигателя; ДР — перепад давления в забойном гидродвигателе; Р — давление бурового насоса; I — ток электродвигателя).

АСУ для колтюбинговой установки (см. рис.3) с точки зрения управления режимом бурения имеет отличия, связанные с тремя ее принципиальными особенностями:

■ нагружение долота осуществляется не за счет создания необходимого тормозного момента на барабане

АСУ режимом бурения для

лебедки и соответствующего перераспределения веса колонны (талевый механизм отсутствует), а путем принудительной подачи верхнего конца посредством гидромеханического транспортного агрегата (инжектора), так что основным элементом системы регулирования здесь становится силовой аксиально-поршневой насос (рис. 4);

■ невозможность проворота непрерывной бурильной колонны в случае необходимости ориентирования положения корпуса забойного двигателя в скважине;

■ невысокая крутильная и продольная жесткость гибкой колонны.

Два последних отличия предопределяют необходимость применения в забойной компоновке телеметрических систем и специальных звеньев (вращатели, ориентаторы, гидравлические нагружатели [11]), что, в свою очередь, изменяет требования к управлению колтюбинговой установкой.

В этой связи АСУ колтюбинговой установкой целесообразно объединить с забойной телеметрической системой и в качестве дополнительного параметра регулирования, также отражающего режим нагружения забой-

ного двигателя, использовать угол положения его корпуса [12], информация о котором передается на поверхность от телеметрической системы в режиме реального времени.

Представленные схемы могут быть реализованы путем модернизации штатной системы управления как находящихся в эксплуатации, так и проектируемых установок.

Современные буровые установки (традиционные и колтюбинговые) с цифровыми системами управления прив

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.

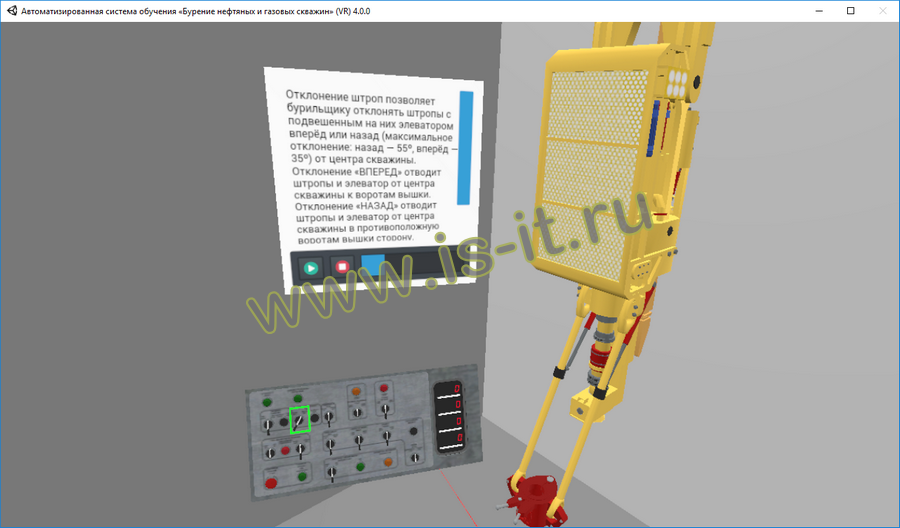

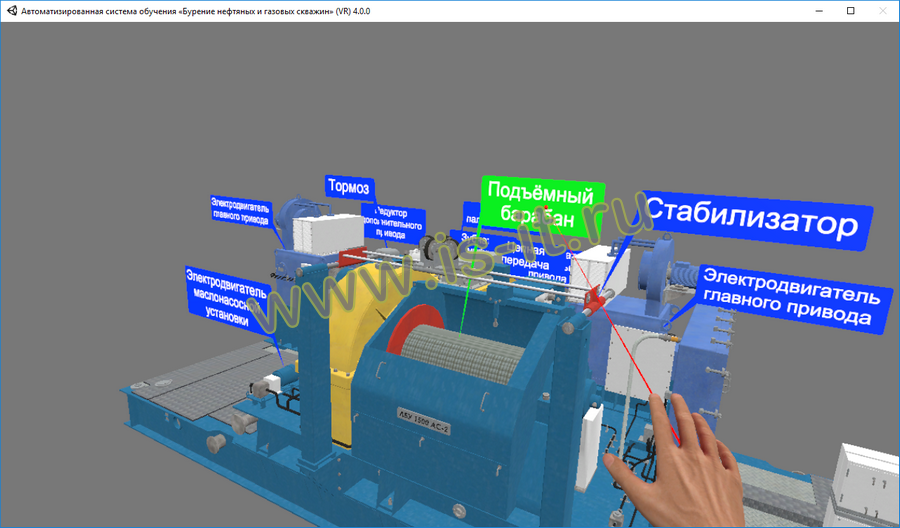

Автоматизированная система управления буровой установки

- Компьютерные тренажёры и системы обучения

Автоматизированная система обучения (АСО) предназначена для подготовки обучаемых по специальности «Бурение нефтяных и газовых скважин».

Для работы АСО необходима система виртуальной реальности (СВР) HTC VIVE.

АСО состоит из пяти обучающих блоков и двух тренажёрных.

- Задания для буровых установок.

- Задания по монтажу и демонтажу буровых установок.

- Изучение систем верхнего привода.

- Изучение бурового оборудования и инструмента.

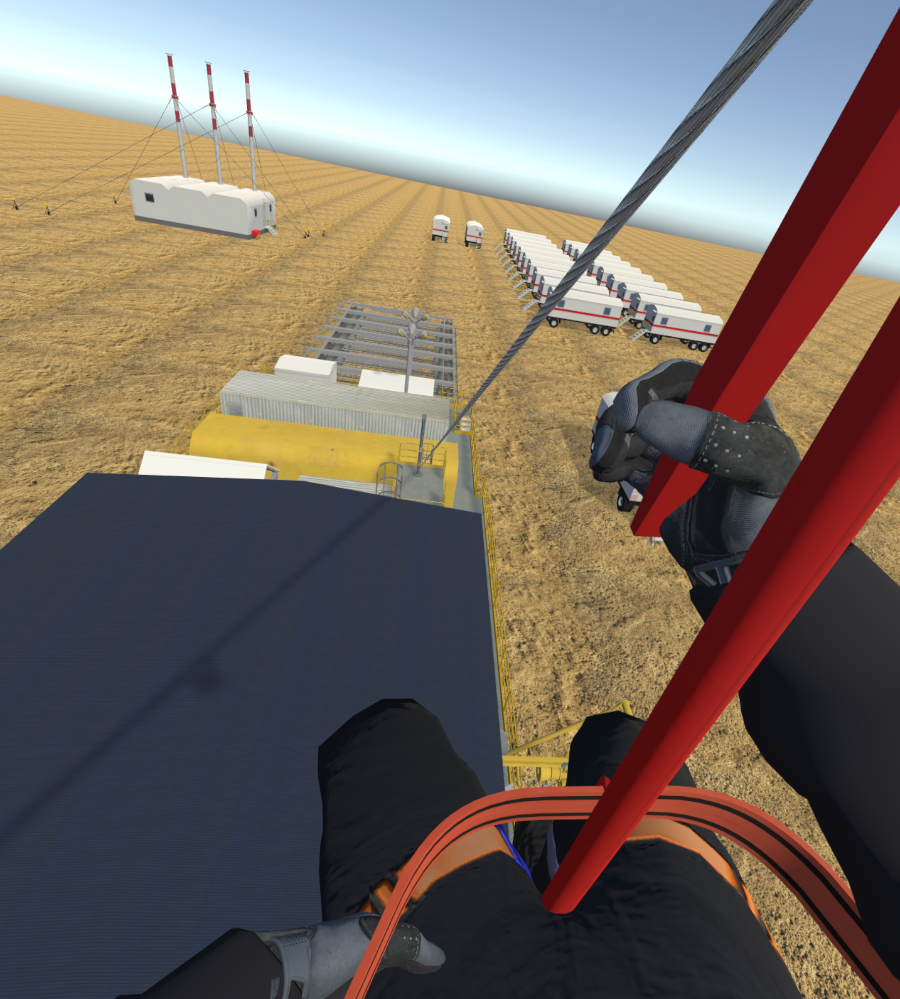

- Изучение элементов промышленной безопасности. Тренажёр эвакуации верхового рабочего.

- Тренажёр бурения и спуско-подъёмных операций (СПО).

- Тренажёр по распознаванию и ликвидации газонефтеводопроявлений (ГНВП).

Первый блок содержит демонстрационные и экзаменационные задания для следующих буровых установок:

- МБУ-125,

- БУ 2500/160,

- БУ 2900/200,

- БУ 3900 с системой верхнего привода ПВЭГ-225,

- БУ 4000/250 с системой верхнего привода «DQ50BQ-JH»,

- БУ 4500/270 с системой верхнего привода «Bentec TD-350-HT»,

- УСПК БУ-320 с системой верхнего привода «Bentec TD-350-HT»,

- БУ 5000/320 с системой верхнего привода ЭЧР320,

- БУ 6500/450 с системой верхнего привода «Bentec TD-500-HT»,

- ZJ-20,

- ZJ-30,

- ZJ-40 с системой верхнего привода «TESCO»,

- ZJ-50DBS с системой верхнего привода «Varco TDS-9SA».

Задания для каждой буровой установки сгруппированы по двум разделам:

- знакомство с буровой,

- безопасное выполнение работ на буровой.

В разделе «Знакомство с буровой» представлены два типа заданий.

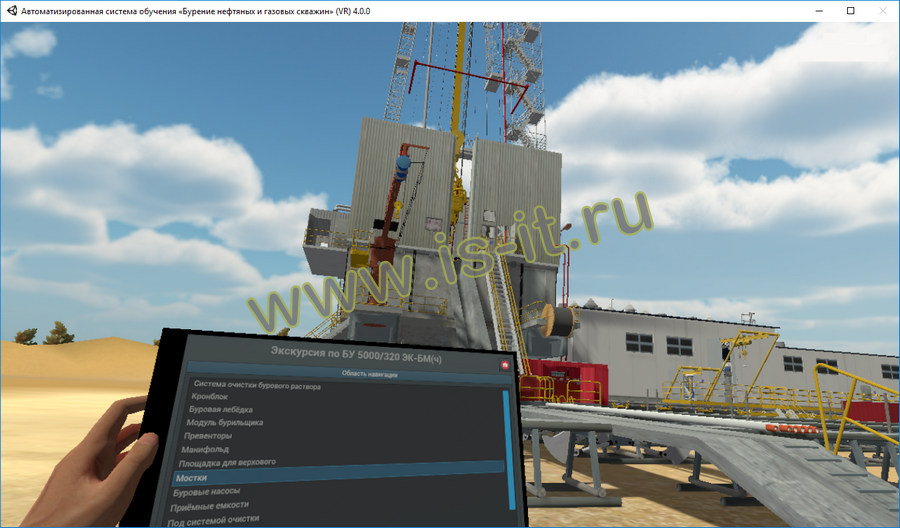

- Экскурсия по буровой. Находясь на виртуальной модели буровой установки в роли наблюдателя-рабочего и управляя им, обучаемый может «пройтись» по всей буровой и внимательно рассмотреть её технологические объекты. Для быстрого перемещения можно использовать список навигации на виртуальном планшете или телепортироваться в желаемую точку пространства с помощью контроллеров СВР.

- Устройство буровой. На виртуальной модели буровой обучаемому предлагается изучить функциональный состав буровой, её основные системы и блоки с расположением наиболее важных технологических объектов буровой. Обучаемый может выбрать любой объект на планшете (циркуляционную систему, насосный блок, кабину бурильщика, клиновой захват и т.п.), получить информацию о нём и рассмотреть его детально с любых сторон.

Раздел «Безопасное выполнение работ на буровой» содержит демонстрационные и экзаменационные задания для пошагового изучения и интерактивной проверки знаний по безопасному выполнению работ, выполняемых при бурении и спуско-подъёмных операциях (СПО):

- спуск двухтрубных свеч,

- соединение верхнего привода с бурильной колонной,

- начало бурения после наращивания бурильной колонны,

- завершение бурения,

- отсоединение верхнего привода от бурильной колонны,

- подъём двухтрубных свеч,

- сборка КНБК: подъём первой УБТ с мостков и установка ее в стол ротора,

- сборка КНБК: соединение УБТ,

- выброс бурильных труб на приёмные мостки.

На виртуальной модели буровой обучаемый может наблюдать за ходом выполнения рабочих операций с подробными комментариями, следить за состоянием органов управления и приборов, рассматривать процесс из любой точки пространства.

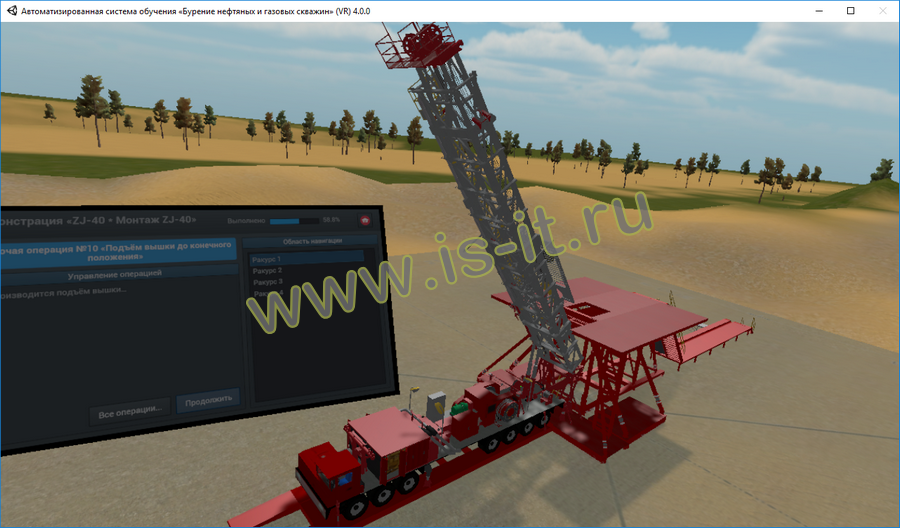

Второй учебный блок содержит демонстрационные и экзаменационные задания для пошагового изучения и интерактивной проверки знаний по монтажу/демонтажу буровых установок на виртуальных моделях трёх буровых (УСПК БУ-320, ZJ-40, БУ 5000) с подробными комментариями.

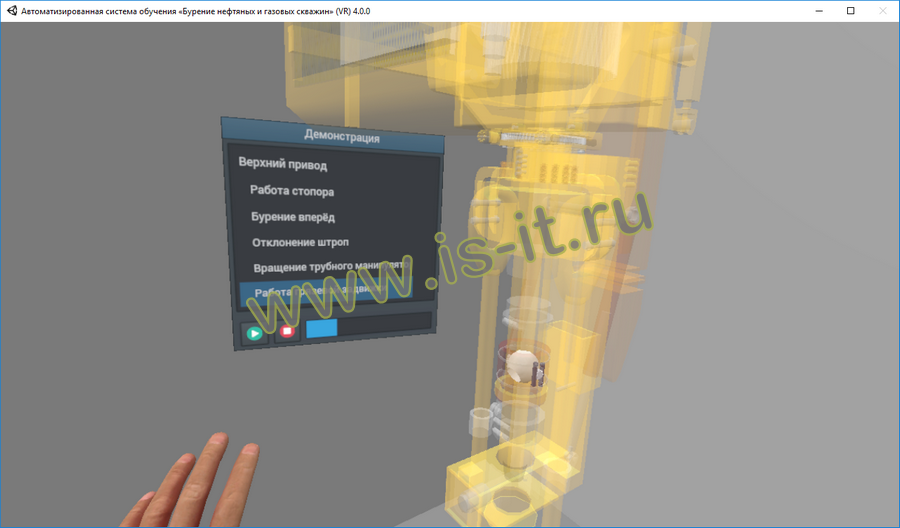

Третий блок выполнен в виде виртуальной учебно-демонстрационной комнаты, в которой обучаемый может самостоятельно познакомиться с устройством различных систем верхнего привода, принципами их работы, а также дополнительную информацию по системам верхнего привода:

- Bentec TD-350-HT,

- Canrig 6027E-939,

- Varco TDS-9SA,

- Tesco 350 EXI 600,

- DQ450DBZ,

- DQ50BQ-JH,

- Drillmec HTD-250,

- СВП 320ЭЧР,

- ПВЭГ-225.

Четвёртый учебный блок знакомит обучаемого с общим буровым оборудованием и инструментом, применяемым в бурении скважин. Блок выполнен в виде виртуальной учебно-демонстрационной комнаты, в которой обучаемый может самостоятельно познакомиться с объектами, их классификацией, принципами работы.

Пятый учебный блок содержит информацию об элементах промышленной безопасности на буровой установке. На виртуальной модели буровой обучаемый может самостоятельно рассмотреть страховочные элементы, устройство эвакуации и другие объекты безопасности. Иерархический список объектов представлен обучаемому на виртуальном планшете. Полёт обучаемого в виртуальном мире реализован с помощью контроллеров СВР. В данном блоке имеется тренажёр эвакуации верхового рабочего.

Тренажёр бурения и СПО позволяет выполнять практические действия из кабины буровой установки, управлять процессом бурения и СПО. Для роли помощника бурильщика реализованы демонстрация и выполнение операций свинчивания и развинчивания бурильных труб с помощью бурового ключа. Виртуальный тренажёр буровой установки позволяет повысить эффективность обучения специалистов для выбранной модели буровой установки.

Тренажёр по распознаванию и ликвидации ГНВП на виртуальной модели буровой установки позволяет отработать практические действия в роли «один за всех» на следующих заданиях:

- герметизация устья скважины после обнаружения ГНВП при бурении,

- ликвидация ГНВП на буровой методом бурильщика.

Тренажёр автоматизирует процесс выполнения заданий для произвольного количества обучаемых благодаря:

- использованию автоматизированной системы контроля знаний (АСКЗ) «Развитие» для обеспечения централизованной работы преподавателей и обучаемых на своих рабочих местах (РМ) с заданиями тренажёра, результатами их выполнения;

- автоматическому адаптивному управлению масштабированием времени для «медленных» процессов (вымыв флюида, закачка утяжелённого раствора, стравливание раствора и т.п.) во время выполнения задания обучаемыми;

- автоматическому расчёту итоговой оценки выполнения задания обучаемым по 100-бальной шкале на основе штрафных критериев с подробным отчётом для преподавателя.

Используя редактор начальных данных тренажёра, преподаватель может построить свои варианты заданий с различными параметрами (характеристики скважины, оборудования, управления и т.п.).

Итогом работы каждого обучаемого служит отчёт, который доступен на РМ преподавателя в подробном виде (графики, хронология работ, предупреждения, ошибки, итоговая оценка). Обучаемый также сможет увидеть свой результат в виде краткого отчёта на своем РМ.

Автоматизированные гидравлические буровые установки компании Drillmec (Италия) – установки нового поколения

Разработанные и выпускаемые компанией Drillmec автоматизированные буровые установки гидравлического типа являются революционным, принципиально новым образцом оборудования – на сегодня это наиболее новаторское предложение для нефтегазовой промышленности.

Today’s on land drilling activity for oil and gas exploration and production requires dramatic Improvements of Its safety standards and environmental Impact, as well as fast moving and enhanced performance.

Повышение уровня безопасности

В настоящее время к наземным буровым установкам, применяемым для разведочного и эксплуатационного бурения на нефть и газ, предъявляются высокие требования по безопасности эксплуатации и снижению влияния на окружающую среду, а также по монтажеспособности и мобильности, улучшению эксплуатационных параметров. Цель этих требований — достижение общего снижения стоимости разведки и добычи углеводородов и улучшение условий работы.

Конструкции и технологии наземных буровых установок долгое время оставались консервативными и традиционными, в то время как скважинные оборудование и инструмент, технологии бурения претерпели значительные изменения. Это и потребовало применения инновационных подходов к проектированию буровых установок и их узлов. Инновационные подходы необходимы, прежде всего, для удовлетворения новых сложных требований отрасли, нуждающейся в повышении безопасности работ, улучшении производственных показателей и достижении конкурентных стоимостных показателей. За последние годы в разработке наземных буровых установок применяется много новых технологий, в том числе технологии морского бурения. Мировой опыт применения буровых установок показывает, что эффективность их работы напрямую зависит от использования средств автоматизации, особенно в таких повторяющихся операциях, как спуско-подъемные операции бурильных труб. Автоматизация не только позволяет уменьшить количество персонала буровой бригады, но и, как следствие, повышает уровень безопасности работ на буровой площадке.

Новая концепция буровых установок

Буровые установки уникальной конструкции имеют форму, значительно отличающуюся от традиционных буровых установок (рис. 1). Целью создания такой конструкции были увеличение уровня безопасности работы буровой бригады и улучшение технико-экономических показателей бурения. В конструкции буровой установки HH используется различное гидравлическое оборудование для максимальной автоматизации процесса бурения. Управление всеми функциями буровой установки производится из кабины бурильщика.

Буровые установки серии НН выпускаются с номинальной статической грузоподъемностью на крюке от 70 до 350 тонн, что дает возможность бурить скважины глубиной до 5000 м в зависимости от конструкции и профиля скважины. Поэтому буровые установки этого дизайна потенциально могут быть широко востребованы, поскольку 90% бурящихся сегодня на суше в мире нефтяных, газовых и геотермальных скважин находятся в пределах технических возможностей этой серии.

Разработана и находится в производстве самая большая буровая установка серии HH, предназначенная для работы в условиях Саудовской Аравии, грузоподъемностью на крюке – 600 тонн.

Буровые установки серии HH интегрированы с базой трейлера, на котором они и транспортируются как одно целое. Данные установки самоподъемные – с помощью гидравлических цилиндров они выдвигаются в рабочее положение на требуемую высоту.

Автоматизация рабочих операций

Буровые установки серии НН отличает от других самоподъемная гидравлическая телескопическая мачта, в которую интегрированы мощный гидроцилиндр и система верхнего гидропривода. Мачта буровой установки серии НН имеет иную конструкцию, чем мачта традиционной буровой установки. На данной буровой установке нет буровой лебедки и талевой системы, нет балкона верхового рабочего и, соответственно, не требуется верховой рабочий. Все это заменено мощным гидроцилиндром, который является основным грузоподъемным элементом буровой установки. Самоустанавливающаяся мачта уменьшенной высоты. После подъема базы буровой установки на требуемую высоту подроторного основания мачта поднимается в вертикальное положение двумя гидравлическими цилиндрами. Так же устанавливается в рабочее положение и верхний привод.

Верхний привод оборудован динамометрическим ключом; может двигаться горизонтально, что позволяет ему перемещать трубы из шурфа для «однотрубки» к центру скважины, и наоборот. Кроме того, буровая установка оборудована автоматическим трубным манипулятором, который поворачивается внутри уникальных вертикальных стеллажей-магазинов для бурильных труб, радиально расположенных вокруг буровой площадки. Эти вертикальные стеллажи состоят из определенного количества мобильных магазинов. Количество магазинов зависит от размера и типа буровой установки.

Захваты трубного манипулятора установлены на вертикальной вращающейся башенной опоре и оснащены двумя зажимами каждый. Этими зажимами манипулятор захватывает бурильную трубу из любого магазина и перемещает ее в шурф для наращивания, или наоборот, в зависимости от предварительно электронно-заданной последовательности.

Система функционирует автоматически в последовательности, управляемой программируемым логическим контроллером (ПЛК), при этом у оператора-бурильщика сохранена возможность управления всеми системами буровой со своего пульта управления в кабине (рис. 4). В комплект поставки буровых установок серии НН входит также гидравлический силовой трубный ключ с автоматическими захватами.

Система вертикальных стеллажей-магазинов для труб устанавливается на полукруглой решетке вокруг буровой площадки, что позволяет быстро монтировать и демонтировать буровую установку. Кроме того, магазины для труб транспортируются и перегружаются, будучи полностью заполненными трубами (обычно по 16 труб на магазин), что значительно экономит время и снижает риски, связанные с погрузкой и разгрузкой труб.

Трубы можно легко заменять, поменяв магазины, уже заполненные другими трубами, не прерывая при этом процесса бурения. Буровые установки серии НН предназначены для работы с бурильными трубами стандартного типоразмера диапазона длины R III (∼ 12,5 м), однако трубы длиной ∼ 9,5 м также могут применяться без каких-либо изменений и регулировки оборудования.

Другим важным элементом, позволяющим эксплуатировать буровые установки серии НН в автоматическом режиме, является гидравлический силовой трубный ключ, который размещается позади закрепленной части основания мачты, регулируется по высоте, управляется с пульта бурильщика, вращается вперед и назад относительно центра скважины для свинчивания и развинчивания трубных соединений без применения ручного труда.

Только буровые установки серии НН обладают уникальной способностью создавать дополнительное вертикальное усилие на бурильный инструмент (долото), что является огромным преимуществом во многих критических ситуациях. Величина создаваемой нагрузки – от 20 до 40 тонн, в зависимости от типа буровой установки.

Как показала мировая практика, буровые установки серии HH особенно применимы и экономически эффективны при бурении наклонно-направленных скважин с большими зенитными углами и горизонтальных скважин.

Габаритные размеры и весовые характеристики буровых установок серии НН значительно меньше эквивалентных по мощности и грузоподъемности традиционных буровых установок (рис. 3, рис. 5). Все главные модули буровой установки НН значительно меньше по массе, чем аналогичные традиционные, и для быстрой транспортировки монтируются на полуприцепах.

Параметры бурения можно регулировать гидравлическим верхним приводом в процессе работы. Верхний привод обеспечивает автоматическое бурение с постоянной нагрузкой на долото или с постоянной скоростью вращения, выбранными оператором-бурильщиком со своего пульта управления. Также можно установить максимальное достигаемое значение нагрузки на крюке (на мачту).

Эти конструктивные особенности буровых установок НН в сочетании с возможностью обратной проработки ствола скважины снизу вверх во время подъема бурильного инструмента снижают риски прихватов бурильных труб.

Точность и бесперебойность операций

Каждая повторяющаяся операция становится бесперебойной, предсказуемой и более быстрой, в основном, потому, что она не обусловлена поведением человека. Спуско-подъемные операции производятся почти полностью автоматически, вне зависимости от ручного труда и независимо от времени суток и погодных условий. На рис. 5 показана бесперебойность спускоподъемных операций. В среднем производится 50 свинчиваний/развинчиваний в час. Так как обычно используются бурильные трубы диапазона длины R III (супероднотрубки), то скорость СПО составляет в пределах ∼ 600 м/ч, что является очень конкурентным показателем по сравнению со скоростью СПО любой традиционной буровой установки, на которой используются сдвоенные бурильные трубы-свечи. Затраты времени на наращивание труб в процессе бурения также очень незначительны, что положительно влияет на общее время бурения.

Более того, работа, основанная на гидравлическом давлении главного цилиндра, позволяет точно управлять нагрузкой на долоте – с помощью системы «тонкой настройки» можно запрограммировать желаемую нагрузку, поддерживая ее постоянной на протяжении всего времени бурения данного интервала. Следовательно, любые изменения в скорости проходки будут зависеть только от изменений характеристик разбуриваемых пород. Такие изменения в скорости проходки дают ценные указания для бурильщика или геолога. Технические возможности буровых установок НН, и особенно возможность управления нагрузкой на долото, обеспечивают наиболее точное, легкое и скоростное бурение в любых условиях (рис. 8).

И последнее, но не менее важное. Важно подчеркнуть, что более безопасная и менее трудоемкая работа на новых автоматизированных буровых установках с использованием передовых технологий привлечет в отрасль молодых высокообразованных, легко обучаемых инженеров, в которых остро нуждается нефтегазовая промышленность. Это поможет решить вопрос дефицита квалифицированного персонала в глубоком бурении.

Минимизация аварийности и травматизма на буровых установках НН серии

Большинство несчастных случаев на буровых установках происходят на буровом полу. Часты повреждения рук и пальцев в результате зажатия между подвешенной трубой и трубой, находящейся в клиньях ротора, удары и затаскивания рук вращающимися колоннами, раздробление рук трубным ключом, лебедкой или цепью.

Такие несчастные случаи происходят с людьми, работающими вблизи движущихся механизмов и подвергающихся опасности столкновения с ними. Подобное часто случается при спуско-подъемных операциях на традиционных буровых установках, где много людей выполняют тяжелую ручную работу в довольно ограниченной зоне бурового пола. На буровых установках серии НН, обслуживаемых меньшим числом рабочих, где большинство операций выполняются автоматически или с дистанционным управлением, возможность несчастных случаев значительно ниже. А вероятность быть травмированным падающими предметами практически исключена, так как здесь нет человеческого присутствия вверху, над буровым полом, а подъемные операции производятся посредством телескопического движения гидравлической мачты вместо буровой лебедки и талевых канатов, как на традиционных буровых установках.

Минимальное число происшествий на действующих буровых установках НН свидетельствует о том, что они обеспечивают буровым бригадам самый высокий уровень безопасности.

Автоматизация рабочих операций, централизованное управление и уменьшенная численность персонала буровой бригады обеспечивают простоту и наибольшую эффективность технического обслуживания и эксплуатации буровой установки, – это залог большей производительности и меньшей стоимости работ.

Более комфортные и менее утомительные условия работы стимулируют персонал более продуктивно выполнять свои обязанности.

Выводы

Уникальная конструкция буровых установок серии НН, направленная на обеспечение безопасности их эксплуатации, достигаемая в основном за счет автоматизации большого числа компонентов, может быть в дальнейшем усовершенствована с целью достижения полной автоматизации буровых установок и сведения к нулю травматизма и аварийности в бурении.

Сегодня уже больше сотни автоматизированных буровых установок серии НН успешно работают на различных нефтегазовых месторождениях по всему миру (Аргентина, Австралия, Венесуэла, Бразилия, Колумбия, Перу, Конго, Египет, Ливия, Саудовская Аравия, Индия, Китай, Исландия, Италия, Германия, Нидерланды, Румыния, Великобритания, США, Украина и др.), подтверждая безупречность данной технологии выдающимися результатами, такими как: безаварийные условия труда, снижение стоимости бурения и затрат на логистику, повышение скоростей бурения, более точное управление параметрами бурения, уменьшение воздействия на окружающую среду.

Разработанные и выпускаемые компанией Drillmec автоматические буровые установки гидравлического типа являются революционным, принципиально новым образцом оборудования – на сегодня это наиболее новаторское предложение для нефтегазовой промышленности.

В «Газпром нефти» внедряют цифровые буровые установки

Повышение эффективности бурения — это одно из важнейших условий сохранения конкурентоспособности на современном нефтяном рынке. Только так можно оптимизировать затраты на разработку трудноизвлекаемых запасов и повысить рентабельность строительства высокотехнологичных скважин. И здесь не обойтись без новых технологий. Еще в 2017 году «Газпром нефть» инициировала проект «Цифровая буровая», нацеленный на повышение производительности буровых станков за счет автоматизации и применения различных цифровых технологий. Сегодня в компании подводят итоги первой фазы опытно-промышленных испытаний: в условиях рыночной нестабильности 2020 года такие буровые оказались как нельзя кстати

Еще не так давно большинство нефтяных скважин имели достаточно простую конструкцию, а для их строительства вполне хватало обычной буровой установки. Но с ухудшением качества запасов количество высокотехнологичных скважин — горизонтальных, многоствольных — постоянно растет. Это общемировой тренд. В «Газпром нефти» таких скважин уже порядка 80%. Сложные скважины гораздо дороже обычных наклонно-направленных, и ошибки при их строительстве обходятся недешево. А потому вполне ожидаемо, что на рынке нефтесервисных услуг должны появиться «умные» буровые, то есть максимально автоматизированные и работающие под присмотром не только человека, но и компьютера. Пока в России таких предложений немного, но они появляются, в том числе благодаря активной позиции самих нефтяников.

В 2017 году «Газпром нефть» инициировала проект по модернизации классической буровой установки в партнерстве с нефтесервисной компанией «НСХ АЗИЯ ДРИЛЛИНГ». Сегодня рабочая группа объединяет специалистов офиса операционной поддержки бизнеса (ООПБ) «Газпромнефть-Нефтесервиса», «Газпромнефть-Ноябрьскнефтегаза», «Научно-Технического Центра» и «Славнефть-Мегионнефтегаза». Задача, которая стояла перед партнерами, — отобрать несколько технологий, максимально влияющих на производительность классической буровой установки. Поиск шел по двум направлениям: непосредственное повышение эффективности технологического процесса бурения скважины и улучшение уровня производственной безопасности.

Из общего пула технологий были выбраны шесть, которые показали максимальный синергетический эффект от применения. Они и вошли в портфель проекта. В феврале 2019 года на активах «Газпромнефть-Ноябрьскнефтегаза» стартовали опытно-промышленные работы по строительству шести скважин с помощью «Цифровой буровой». Уже к пятой скважине удалось выйти на целевые ориентиры повышения эффективности. В итоге срок строительства скважины был сокращен на шесть суток от принятых показателей без удорожания стоимости.

Быстро значит дешево

На стоимость скважины влияет целый ряд факторов, среди которых основные — это скорость проходки и длина скважины, а значит, точность траектории. Для их оптимизации были выбраны три технологических продукта — программно-аппаратных комплекса, которые контролируют параметры бурения, автоматизируют подачу нагрузки на долото и регулируют траекторию бурения. Комплексы позволяют проводить операции без участия человека, основываясь на заданных алгоритмах и данных с датчиков на буровом оборудовании. Благодаря этому увеличивается скорость метражных операций (то есть непосредственно способствующих проходке скважины) и ресурс долот. В свою очередь, предусмотрено решение и для безметражных операций, таких как свинчивание бурильных труб, — это автоматизированный гидравлический ключ. Использование ключа в опытно-промышленных испытаниях позволило снизить время свинчивания на 3,7%. Роботизация процесса также уменьшает износ муфт и резьбовых соединений, продлевает срок службы бурового инструмента.

Проект «Цифровая буровая» демонстрирует реальный эффект от внедрения цифровых технологий. Выбранные решения напрямую влияют на несколько ключевых показателей, снижая операционные затраты и повышая эффективность и безопасность. Отмечу, что успешная реализация проекта стала результатом работы кросс-функциональной команды во взаимодействии с одним из наших ключевых нефтесервисных партнеров. Это подчеркивает открытость компании к совместному созданию и внедрению инновационных продуктов и технологических процессов со всеми игроками отрасли.

«Современные буровые установки — это довольно сложное оборудование. Бурильщику приходится следить за большим количеством показателей и процессов. Автоматизация не заменяет человека, а дополняет его, позволяет не отвлекаться от первоочередных задач. То есть у специалиста остается больше времени на принятие решения, если нужно вмешаться в работу машины, — отмечает главный специалист по тиражированию проектов и решений ООПБ Рамиль Бариев. — Если говорить об эффекте в цифрах, то при испытании проекта мы запланировали рост ключевых показателей на 15%, а добились гораздо большего. Применение автоматики и цифровых технологий позволило в среднем увеличить скорость метражных операций на 28,5%, а безметражных на 16,3%».