Научный журнал Современные наукоемкие технологии ISSN 1812-7320 Перечень ВАК ИФ РИНЦ 0,899

Автоматизированная система компрессорных установок

Объектом автоматизации является промышленная компрессорная холодильная установка, она предназначена для охлаждения и сжижения сжатого хлора, поступающего после хлорного компрессора за счет испарения жидкого фреона в конденсаторах хлора.

Компрессорная холодильная установка, предназначенная для охлаждения и сжижения хлоргаза, состоит из следующего основного оборудования:

– хладонового компрессора центробежного;

– экономайзера открытого (рессивера-охладителя);

– экономайзера закрытого (переохладителя хладона);

– конденсатора хлора поз. Е-731.

Имеется две компрессорные холодильные установки, одна резервная.

Для освобождения системы от хладона при проведении ремонтных или профилактических работ, осушки, вакуумирования, заполнения ее хладоном отделение имеет дополнительное (вспомогательное) оборудование:

– емкость хранения (сборник) хладона,

– зарядный компрессор хладона.

Технические характеристики установки представлены в таблице.

По характеру протекания процесс получения холода и сжижения хлоргаза относится к непрерывным технологическим процессам.

Анализ системы автоматического управления в производстве получения хладона показывает, что на данный момент она является далеко не совершенной.

Характеристики установки компримирования фреона

Температура кипения при 1 ата, °С

Температура застывания, °С

Критическая температура, °С

Критическое давление, ата

Выше 40 °С образует токсичные соединения.

Не взрывоопасен и не пожароопасен

Холодопроизводительность при (–16,8 °С), кКал/ч

компрессорной установки м3/с (м3/мин)

Давление газа на входе, кг/см2

Температура газа на входе, °С

Расчетная температура охлаждения конденсированного Cl2

Температура конденсации Cl2, °С

Температура на всасе компрессора, °С

Давление газа на выходе, кг/см2

Температура газа на выходе компрессора, °С

Охлаждение сжимаемого газа

Вся система управления и контроля технологическим процессом состоит в основном из элементов УСЭППА, которые имеют ряд недостатков:

– пневматические системы управления инерционные, что снижает быстродействие;

– класс точности приборов с пневмовыходом низкий, что является причиной неточных измерений;

– приборы очень габаритные и имеют относительно большую массу;

– вследствие большого количества трущихся деталей при работе в условиях агрессивной среды увеличивается межремонтный цикл;

– питание пневмосистем осуществляется сжатым воздухом, а его качество не всегда отвечает нужным требованиям, что является причиной частых неполадок;

– малейшие утечки воздуха в соединительных линиях являются причиной больших погрешностей;

– пневматика морально устарела [1].

Регулирование технологического процесса основано на пневматических элементах системы управления, которые являются инерционными, физически и морально устарели и не могут обеспечить качественного регулирования быстроменяющихся технологических процессов. При существующем регулировании процесса невозможно эффективно управлять ходом компремирования и получать продукт необходимого качества, вследствие инерционности пневматических элементов.

Модернизация АСУТП и ПАЗ установки компремирования фреона приведет к значительным улучшениям технологического процесса.

Внедрение автоматизации приведет к смене пневматических приборов на электрические, повысив при этом точность измерений. Автоматизация упростит и оптимизирует контроль и регулирование технологическим процессом, позволив оператору наблюдать за ходом всего технологического процесса на мониторе.

В данном технологическом процессе много параметров, требующих постоянного контроля и влияющих на работу всей компрессорной установки, поэтому внедрение автоматизации приведет к безопасной эксплуатации оборудования.

Использование контроллера и SCADA-системы позволит оператору одновременно наблюдать за состоянием фреоновой установки (вибрации подшипников, температура масла, работа холодильников) и контролировать технологические параметры процесса (давление, расход, температура хлоргаза) [3].

Автоматизация необходима для поддержания заданного технологическим регламентом режима работы установки сжатия хлора, достижения наилучших технико-экономических показателей, для рациональной организации рабочего места машиниста.

Это связано с тем, что сейчас в технологическом процессе используются пневматические приборы, а они, как известно, инерционны и имеют низкий класс точности. Их использование снижает быстродействие и приводит к неточным измерениям. К тому же они имеют большие габариты и массу, занимают много места и требуют усилий при транспортировке. Весомым аргументом для замены пневмосистем является то, что они питаются сжатым воздухом, который не всегда соответствует нужным требованиям, что может привести к неполадкам или появлению больших погрешностей. Сами по себе пневматические приборы уже давно морально устарели и требуют замены на электрические.

Внедрение автоматизации хлорной компрессорной установки позволит оператору наблюдать за технологическим процессом на мониторе и вовремя обнаруживать отклонения в работе системы. Это приведет к качественным улучшениям по контролю и регулированию технологического процесса.

Использование микропроцессорной системы управления позволяет повысить производительность труда при выполнении технологических операций. Сократится количество ошибок оперативного персонала. Повысится оперативное управление производственным процессом, качество управления, вследствие чего снизятся расходы сырья и энергозатраты.

Основными целями автоматизации технологического процесса являются:

– сокращение численности обслуживающего персонала;

– увеличение объёмов выпускаемой продукции;

– повышение эффективности производственного процесса;

– повышение качества продукции;

– снижение расходов сырья;

– повышение ритмичности производства;

Цели достигаются посредством решения следующих задач автоматизации технологического процесса:

– улучшение качества регулирования;

– повышение коэффициента готовности оборудования;

– улучшение эргономики труда операторов процесса;

– обеспечение достоверности информации о материальных компонентах, применяемых в производстве (в т.ч. с помощью управления каталогом);

– хранение информации о ходе технологического процесса и аварийных ситуациях.

Решение задач автоматизации технологического процесса осуществляется при помощи:

– внедрения современных методов автоматизации;

– внедрения современных средств автоматизации.

Существующая система автоматизации уже отработала нормативный срок, к тому же для объектов с технологическими блоками всех категорий взрывоопасности в системах контроля, управления запрещается использовать приборы, устройства, отработавшие свой назначенный срок службы [2].

Реконструкция системы управления узла компримирования фреона определяется заменой существующей щитовой системы контроля и управления технологическим процессом с пневматическими приборами и регуляторами. Это необходимо по следующим причинам:

– использование контрольно-измерительных приборов с низким классом точности приводит к неточному учёту сырья и продукции, а следовательно, вызывает перерасход;

– элементы УСЭППА в системах регулирования не могут обеспечить качественного регулирования технологическим процессом;

– преобразователи при использовании различных типов сигналов – это звено, которое увеличивает погрешность измерения, уменьшает надежность системы, требует дополнительного места для расположения, снижает точность регулирования;

– из-за несовершенства системы управления используется ручной труд технологического персонала.

Реконструкция системы управления узла компримирования фреона определяется заменой существующей щитовой системы контроля и управления технологическим процессом с пневматическими приборами и регуляторами. Это необходимо по следующим причинам:

– использование контрольно-измерительных приборов с низким классом точности приводит к неточному учёту сырья и продукции, а следовательно, вызывает перерасход;

– преобразователи при использовании различных типов сигналов – это звено, которое увеличивает погрешность измерения, уменьшает надежность системы, требует дополнительного места для расположения, снижает точность регулирования;

– данная система автоматизации в цехе № 4 внедрена в 1977 году и уже морально и физически устарела, кроме того, заводы-изготовители этих приборов уже не производят их, а перешли на производство новых приборов, что создаёт проблемы приобретения запасных частей для ремонта приборов [4].

Внедряемая система позволит производить автоматический контроль и регулирование параметров технологической схемы, а СПАЗ позволит предотвратить появление чрезвычайных ситуаций.

Внедрение АСУ процессом компримирования фреона позволит:

– расширить функции автоматического и автоматизированного контроля и управления;

– повысить надежность функционирования системы противоаварийной защиты;

– сократить количество и время локализации аварийных ситуаций и отказов оборудования.

Система обеспечивает автоматическое регулирование, дискретное (логическое) управление, дистанционное управление с рабочего места оператора, технологические защиты и блокировки, информационно-вычислительные функции.

Внедряемые приборы автоматизации обеспечат точный контроль и качественное регулирование технологического процесса.

Системное программное обеспечение включает в себя:

– программное обеспечение, реализующее управляющие, информационные и сервисные функции системы;

– программное обеспечение для функций инжиниринга.

Прикладное программное обеспечение (ППО) включает в себя:

– ППО станций машиниста;

– ППО контроллеров управления и СПАЗ.

Система должна иметь распределенную структуру, при которой все функции, необходимые для автоматизации, оптимально распределены между составляющими компонентами системы [5].

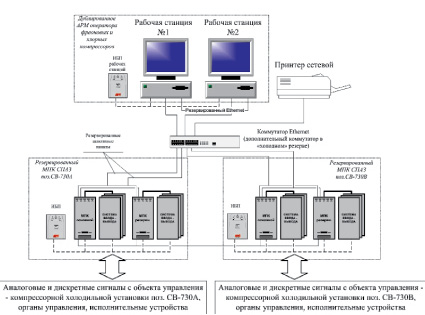

Рис. 1. Структурная схема АСУ ТП компрессорной холодильной установки

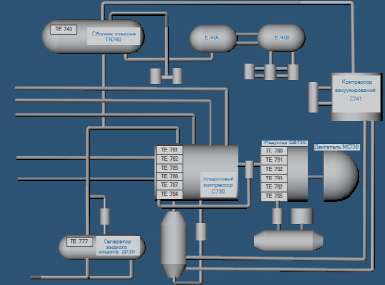

На рис. 2 представлена разработка процесса в интегрированной среде проектирования Trace Mode v.6.09.

Рис. 2. Моделирование холодильной компрессорной установки в Trace Mode v.6.09

Устанавливаются следующие этапы ввода системы управления в эксплуатацию:

1. Автономная наладка технических средств системы управления.

2. Наладка функций системы.

3. Комплексная наладка системы управления.

4. Калибровка измерительных каналов.

5. Опытно-промышленная эксплуатация системы управления.

6. Анализ работы по результатам опытно-промышленной эксплуатации и сдача в эксплуатацию.

Этап опытной эксплуатации СУ проводится с целью проверки работоспособности системы, готовности персонала к работе в условиях промышленной эксплуатации системы. На этом этапе определяются эксплуатационные характеристики системы, проводится коррекция эксплуатационной документации.

В процессе создания АСУТП и ввода ее в действие, выполняются следующие виды работ:

– назначается ответственный за курированием работ по созданию и внедрению АСУТП;

– заключаются контракты на поставку технических средств, разработку программного обеспечения, осуществляется комплектация;

– осуществляется подготовка помещений для установки технических средств АСУТП и размещения обслуживающего персонала;

– организуется подразделение АСУТП и обучение обслуживающего персонала;

– организуется обучение технологического персонала для работы в условиях промышленного функционирования АСУТП;

– производятся строительно-монтажные работы;

– организуется наладка всех технических средств АСУТП с привлечением фирм-поставщиков и специализированных организаций;

– организуется опытная эксплуатация, испытание системы, калибровка измерительных каналов, приемка АСУТП в промышленную эксплуатацию.

Автоматизация компрессорных установок

Автоматизацией производства называют применение технических средств (от простейших измерительных приборов и регуляторов до современных электронных вычислительных машин) и систем управления, освобождающих человека частично или полностью от непосредственного участия в процессах выработки, преобразования и передачи энергии (материалов, информации).

В настоящее время в связи с использованием новых технологии, повышающих эффективность современного производства, усилением и усложнением связей между отдельными звеньями технологического процесса, а также ростом объемов производства, все более необходимым стало широкое применение автоматизированных систем управления объектами различного назначения и классов.

Автоматизация компрессорных установок является главным фактором для обеспечения надежной и правильной эксплуатации оборудования.

Автоматизация компрессорных установок повышает их КПД, повышает надежность работы, улучшает условия труда обслуживающего персонала.

Следует иметь в виду, что автоматизация и контроль работы оборудования повышают надежность и экономичность компрессорных установок только при условии правильного и безотказного действия всех автоматизирующих устройств и измерительных приборов.

Основной задачей обслуживающего персонала компрессорных установок является соблюдение режима технологического процесса производства, при котором получается максимальный выход сжатого воздуха при наименьшем расходе электроэнергии.

Для осуществления поставленной задачи возникает необходимость более полной автоматизации компрессорных установок.

С помощью средств автоматизации:

1. Осуществляется пуск и нормальная остановка агрегата со щита управления;

2. Осуществляется тепловой контроль производства сжатого воздуха посредством показывающих или регистрирующих приборов, обеспечивающих непрерывный контроль за процессом сжатия воздуха, анализ работы компрессорной установки;

3. Регулируется работа компрессорных установок путем автоматического поддержания величин регулируемых параметров постоянными или автоматически производится необходимое изменение их;

4. Автоматически или дистанционно управляются регулирующие или запорные органы агрегатов, механизмов и коммуникаций;

5. Производятся автоматически пуски или остановки вспомогательного и резервного оборудования;

6. Защищается оборудование от ошибочных действий персонала, случайных самовключений машин и приборов, от ненормальной работы систем водоснабжения и смазки.

Создание автоматических систем управления требует значительных и все возрастающих трудовых, материальных и финансовых ресурсов. Затраты на создание и эксплуатацию АСУ непосредственно отражаются на себестоимости продукции и прибыли. Но необходимо отметить, что расходы, связанные с применением новых средств автоматизации в компрессорных агрегатах быстро окупаются.

Описание функциональной схемы автоматизации

3.1 Автоматическое регулирование

Система автоматизации включает следующие системы регулирования:

1. Систему регулирования давления воздуха в нагнетательном трубопроводе;

2. Систему регулирования температуры воздуха после воздухоохладителей;

3. Систему регулирования тока возбуждения синхронного двигателя.

3.1.1 Система регулирования давления воздуха в нагнетательном трубопроводе

Воздушные турбокомпрессоры предназначены для подачи сжатого воздуха в блоки разделения. По условиям работы блока разделения давление перед блоком должно поддерживаться постоянным, независимо от температуры и давления воздуха перед компрессором.

Для этого в схеме автоматизации предусмотрено автоматическое регулирование давления воздуха в нагнетательном трубопроводе.

Сигнал с измерительного преобразователя типа Сапфир-22-ДИ-2150(поз.6а), установленного на нагнетательном трубопроводе, подается на регистрирующее устройство, Диск-250-1171 (поз.6б), и регулирующее устройство Метран-950(поз.6в). В регуляторе сигнал сравнивается с установленным на задатчике, после чего регулятор вырабатывает сигнал, который поступает на усилитель сигнала (пускатель бесконтактный реверсивный) типа ПБР-3(поз.6г2), и далее на исполнительный механизм (поз.6д2), который в соответствии с выходным сигналом приоткрывает или призакрывает дроссельную заслонку. Степень закрытия дроссельной заслонки устанавливается опытным путем по достижению границы устойчивой работы компрессора. Когда дроссельная заслонка доходит до своего предельного положения, специальный следящий прибор переключает электронный регулятор(поз6а) на привод антипомпажного (байпасного) клапана(поз6д1), который имеет только два положения: «открыто» и «закрыто».

3.1.2 Система регулирования температуры воздуха после воздухоохладителей

Расход энергии на сжатие воздуха зависит от эффективности охлаждения газа в промежуточных воздухоохладителях.

Регулирование расхода охлаждающей воды производится в зависимости от температуры воздуха на выходе из воздухоохладителей. Регулирование призвано обеспечить стабильную работу компрессора, предотвратить аварийные ситуации. Температура воздуха на выходе из промежуточного воздухоохладителя определяется с помощью термопреобразователей сопротивления типа ТСМ-0879(поз.3а). Сигнал с термопреобразователей поступает на регулятор типа ТРН-138(поз.3в). В нем сигнал сравнивается с сигналом задания, поступающим с функционального блока (поз. 3г), после чего регулятор вырабатывает сигнал, который поступает на усилитель типа ПБР-3(поз.3д), и далее на исполнительный механизм МЭО-100/63-0,63-87(поз.3е), который в соответствии с выходным сигналом приоткроет или призакроет регулирующую задвижку. В случае повышения температуры формируется положительный сигнал, и расход воды на охлаждение увеличивается.

Сигналы с термопреобразователей ТСМ (поз.2а1-2а4, 3а1-3а3, 4а15-4а17) и манометров ДМ2005сг (поз. SP3, SP8, SP9) поступают в функциональный блок (поз. 3г), где по алгоритму вычисляется температура воздуха на выходе из ПВО, соответствующая минимуму суммарной потребляемой энергии, затрачиваемой на сжатие воздуха.

Управлять расходом охлаждающей воды можно и с помощью ручного регулятора, установленного на щите контроля (поз. SB6).

3.1.3 Система регулирования тока возбуждения синхронного двигателя

Синхронный двигатель за счет регулирования тока возбуждения обладает значительно большими возможностями по оптимизации, как своего режима работы, так и режимов работы компрессора и питающей сети.

По отношению к самому двигателю регулированием тока возбуждения обеспечивается:

· устойчивая работа при различного характера возмущающих воздействиях;

· систематической пульсации момента сопротивления, случайных кратковременных посадках напряжения, вызванных, например, включением в сеть мощных асинхронных или синхронных двигателей, а также при аварийных посадках, набросах нагрузки, изменениях параметров цепей возбуждения;

· режим нулевого угла j, при котором из сети не потребляется реактивная энергия.

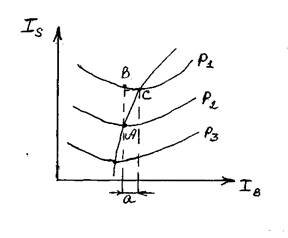

Для синхронных электродвигателей между током статора Is, током возбуждения Iв и активной мощностью Р существует зависимость, показанная на рисунке3.1.

Рисунок 3.1- Зависимость между током статора Is, током возбуждения Iв и активной мощностью Р.

Как видно из зависимости для каждого значения активной мощности существует точка (А) в которой величина тока статора минимальна. В этой же точке значение реактивной мощности равно нулю.

Рассмотрим случай изменения (увеличения) мощности. При увеличении мощности произойдет переход из точки А в точку В. Из зависимости видно, что в точке В значение Is не является оптимальным, следовательно появляется некоторая величина реактивной мощности (Q). Для того, чтобы попасть в точку С необходимо увеличить ток возбуждения на величину «а». Таким образом, изменяя ток возбуждения можно поддерживать значение Q=0 и оптимальное значение Is, что исключит перерасход электроэнергии.

Предлагается для осуществления данной задачи внедрить контролер со встроенными регуляторами мощности фирмы «Siemens».

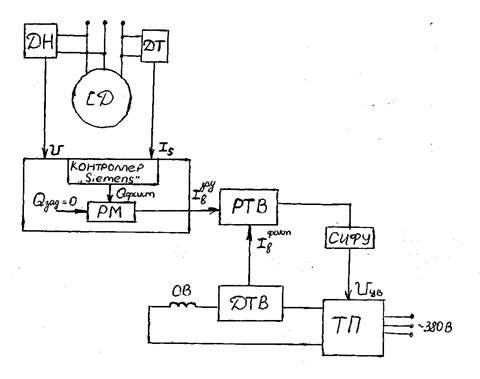

Для систем автоматического регулирования возбуждения синхронных электроприводов разработана система регулирования, функциональная схема которой приведена на рисунке 3.2.

Рисунок 3.2 — Функциональная схема системы регулирования возбуждения синхронного двигателя.

ТП – тиристорный преобразователь; ДТВ – датчик тока возбуждения; ОВ- обмотка возбуждения; СИФУ – система импульсно-фазового управления; РТВ – регулятор тока возбуждения; ДТ – датчик тока; ДН – датчик напряжения; РМ – регулятор мощности.

Сигналы с датчика тока (ДТ) и датчика напряжения (ДН) поступают в программируемый логический контролер «Siemens». Выходной величиной контролера и входной для регулятора мощности (РМ) является значение величины реактивной мощности Q. В регуляторе значение сравнивается с установленным на задатчике (Q=0). В случаи отклонения от задания вырабатывается сигнал, поступающий на регулятор тока возбуждения (РТВ), который является для данного регулятора заданием. Фактическим значением является сигнал с датчика тока возбуждения (ДТВ). Если есть рассогласование регулятор через систему импульсно-фазового управления (СИФУ) воздействует на тиристорный преобразователь, изменяющий ток в обмотке возбуждения.

3.2 Системы контроля

Технологический контроль- система средств измерения технологических параметров, отражающих состояние элементов оборудования, включенного в технологическую схему процесса.

Контроль параметров работы агрегата осуществляется:

1. По температуре подшипников компрессора, редуктора и электродвигателя;

2. По температуре масла после маслонасосов;

3. По температуре масла в системе смазки подшипников;

4. По температуре воздуха на входах и выходах из воздухоохладителей главного двигателя;

5. По температуре воды в трубопроводе к охладителям;

6. По температуре воздуха на выходе из первой, второй и третей секции компрессора;

7. По температуре воздуха на выходе из промежуточных и концевого охладителя;

8. По температуре воды на входах и выходах из воздухоохладителей электродвигателя;

9. По температуре обмоток и железа статора электродвигателя;

10. По давлению воздуха на выходе из концевого из концевого охладителя компрессора;

11. По давлению масла после маслонасосов на смазку опорно- упорного подшипника;

12. По давлению масла после главного маслонасоса;

13. По давлению масла в системе смазки подшипников, компрессора, редуктора, электродвигателя;

14. По уровню масла в маслобаке;

15. По чистоте фильтра на всасывании.

Перечень применяемой для контроля аппаратуры приведен в спецификации (Таблица 3.1).

9. Автоматизация компрессорных установок

Основная задача регулирования режима работы компрессорных агрегатов и станций состоит в поддержании постоянного заданного давления сжатого воздуха в пневмосети путем изменения производительности компрессоров соответственно потреблению сжатого воздуха. В общем случае такое регулирование может быть осуществлено воздействием на коммуникации, компрессор или его привод. Ниже рассматриваются основные применяемые и перспективные способы регулирования производительности компрессоров.

Регулирование перепуском с нагнетания на всасывание, применяемое на поршневых компрессорах, заключается в переводе компрессора на холостой режим работы путем соединения нагнетательной полости каждого цилиндра с полостью всасывания посредством байпаса-трубопровода, снабженного вентилем (клапаном, задвижкой), управление которым может осуществляться вручную или автоматически. Этот способ по характеру регулирования ступенчатый; он обычно применяется при пуске и останове компрессора. Использовать его для регулирования производительности компрессора при работе нецелесообразно вследствие неэкономичности.

Регулирование дросселированием на всасывании предусматривает установку во всасывающем трубопроводе управляемого дросселирующего устройства (заслонки). Уменьшая проходное сечение дросселя, увеличивают его сопротивление и снижают давление воздуха, поступающего в первую ступень компрессора. При плавном изменении давления воздуха также плавно изменяется производительность компрессора. Такой способ регулирования производительности является основным для турбокомпрессоров (его применение на поршневых компрессорах ограничено повышением температуры сжатого воздуха до опасного для смазочных масел значения). Он прост в реализации, но неэкономичен.

Наиболее распространено для поршневых компрессоров регулирование отжимом всасывающих клапанов. Сущность этого способа заключается в следующем: всасывающие клапаны обеих ступеней удерживаются в открытом состоянии, поэтому сжатие в полости цилиндров прекращается и подача становится равной нулю. Полный отжим всасывающих клапанов для компрессоров двойного действия позволяет получить три ступени регулирования производительности: 100% —без отжима клапанов; 50% — при открытии всасывающих клапанов передней полости цилиндра низкого давления и задней полости цилиндра высокого давления; 0% — при открытии всех всасывающих клапанов обеих ступеней.

Более экономичен (по сравнению с отжимом всасывающих клапанов) способ регулирования производительности посредством подключения к цилиндру дополнительной емкости (мертвого пространства), применяемый на современных поршневых компрессорах. Сущность его состоит в том, что с увеличением объема мертвого пространства уменьшается объем свежего воздуха, засасываемого компрессором, так как воздух, ранее сжатый в мертвом пространстве, при всасывании расширяется и занимает часть полезного объема цилиндра.

Обычно регулирование производительности компрессора изменением мертвого пространства ступенчатое: к цилиндру компрессора с помощью управляемых клапанов подключают дополнительные объемы, представляющие собой отдельные полости, присоединенные к цилиндрам, или полости, расположенные непосредственно в корпусе цилиндров.

Наиболее эффективно и перспективно регулирование производительности компрессоров воздействием на их привод. Один из видов такого регулирования — периодические остановы компрессора, осуществляемые остановом двигателя или отсоединением компрессора от двигателя с помощью электромагнитных или гидравлических муфт. Регулирование производительности в обоих случаях ступенчатое. Регулирование остановом двигателя производится, как правило, на компрессорах с приводными двигателями мощностью до 300 кВт (производительностью до 50 м 3 /мин) и в сочетании с другими способами регулирования, например, со ступенчатым регулированием поршневых компрессоров подключением дополнительных мёртвых объёмов, а также при смешанном оборудовании компрессорной станции (турбо- и поршневые компрессоры). В последнем случае основное регулирование режима работы станции осуществляется плавным регулированием производительности турбокомпрессоров с последующим при необходимости отключением (включением) поршневых, а в некоторых случаях и турбокомпрессоров.

Автоматизированная система управления компрессорной установки

Описание функционирования компрессорной установки комплекса гидроочистки моторного топлива. Общая характеристика комплекса. Проектирование системы автоматического управления, определение основных задач, аппаратная и программная реализация системы.

Подобные документы

Описание принципиальной схемы и техническая характеристика машины. Автоматизация холодильной установки, компрессорной и конденсаторной групп, испарительной системы. Требования техники безопасности. Эксплуатация и техническое обслуживание установки.

курсовая работа, добавлен 24.12.2010

Описание установки как объекта автоматизации, варианты совершенствования технологического процесса. Расчет и выбор элементов комплекса технических средств. Расчет системы автоматического управления. Разработка прикладного программного обеспечения.

дипломная работа, добавлен 24.11.2014

Знакомство с функциями реактора гидроочистки дизельного топлива Р-1. Гидроочистка как процесс химического превращения веществ под воздействием водорода при высоком давлении и температуре. Характеристика проекта установки гидроочистки дизельного топлива.

дипломная работа, добавлен 12.01.2014

Исследование назначения и устройства компрессорной станции магистрального газопровода. Оборудование, входящее в состав газотурбинной установки. Основные технические характеристики центробежного нагнетателя. Правила эксплуатации системы маслоснабжения.

курсовая работа, добавлен 26.02.2015

Технологическая схема компрессорной установки, описание процесса компримирования воздуха. Патентная проработка по вибромониторингу. Назначение системы автоматизации, ее структурная схема. Разработка эффективной программы управления компрессором.

дипломная работа, добавлен 16.04.2015

Характеристика компрессора как устройства для сжатия и подачи газов под давлением. Рассмотрение состава компрессорной станции. Выбор необходимого количества вспомогательного оборудования. Определение параметров основных и вспомогательных помещений.

курсовая работа, добавлен 26.05.2012

Общая характеристика работы компрессорной станции. Данные о топографии и расположении объекта. Описание работы газоперекачивающих агрегатов компрессорных цехов. Гидравлический расчет газопровода, системы очистки газа; обслуживание и ремонт роторов.

дипломная работа, добавлен 19.07.2015

Выбор и техническое описание датчика уровня топлива, вторичного преобразователя и промышленного контроллера. Разработка программно-аппаратного комплекса, проект распределенной измерительной системы и структура управляющей программы микроконтроллера.

дипломная работа, добавлен 30.08.2010

Технологический расчет реакторного блока установки гидроочистки дизельного топлива. Научно-технические основы процесса гидроочистки. Концентрация водорода в циркулирующем газе. Реакции сернистых, кислородных и азотистых соединений. Автоматизация процесса.

курсовая работа, добавлен 06.11.2015

Технология компримирования газа, подбор и обоснование необходимого оборудования, технологическая схема производства работ. Требования к системе автоматизации, ее объекты, средства. Логическая программа запуска компрессорной установки, работа контроллера.