Выхлопная система газотурбинной установки

Устройство ГТУ. Основные элементы газотурбинных установок

Газотурбинная установка состоит из трех основных элементов: газовой турбины, камер сгорания и воздушного компрессора.

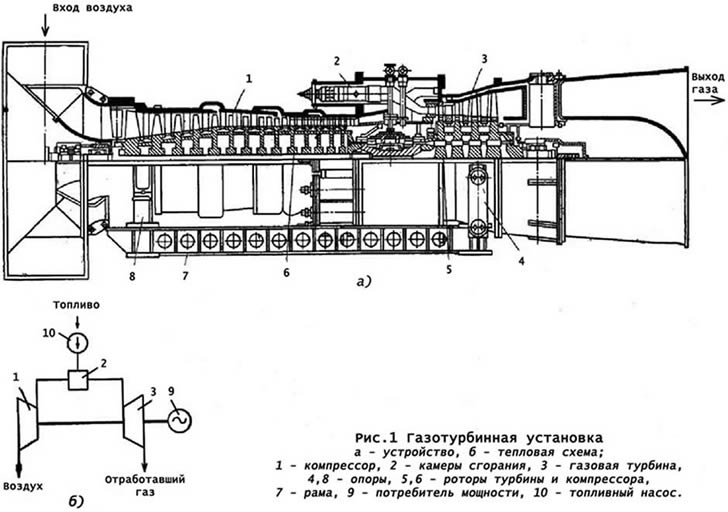

На рис. 1-а показана газотурбинная установка, компрессор 1, камеры сгорания 2 и газовая турбина 3 которой расположены в едином сборном корпусе. Роторы 6 и 5 компрессора и турбины жестко соединены друг с другом и опираются на три подшипника. Четырнадцать камер сгорания располагаются вокруг компрессора каждая в своем корпусе. Воздух поступает в компрессор через входной патрубок и уходит из газовой турбины через выхлопной патрубок. Корпус газотурбинной установки опирается на четыре опоры 4 и 8, которые расположены на единой раме 7.

Тепловая схема такой газотурбинной установки показана на рис. 1-б. В камеры сгорания топливным насосом подаются топливо и сжатый воздух после компрессора. Топливо перемешивается с воздухом, который служит окислителем, поджигается и сгорает. Чистые продукты сгорания также смешиваются с воздухом, чтобы температура газа, получившегося после смешения, не превышала заданного значения. Из камер сгорания газ поступает в газовую турбину, которая предназначена для преобразования его потенциальной энергии в механическую работу. Совершая работу, газ остывает и давление его уменьшается до атмосферного. Из газовой турбины газ выбрасывается в окружающую среду.

Из атмосферы в компрессор поступает чистый воздух. В компрессоре его давление увеличивается и температура растет. На привод компрессора приходится отбирать значительную часть мощности турбины.

Газотурбинные установки, работающие по такой схеме, называют установками открытого цикла. Большинство современных ГТУ работает по этой схеме.

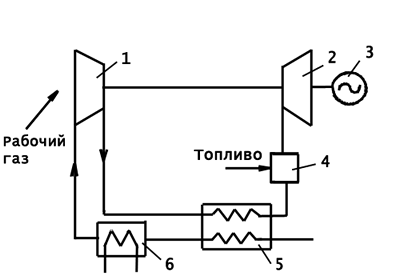

Кроме того, применяются замкнутые ГТУ (рис. 2). В замкнутых ГТУ также имеются компрессор 1 и турбина 2. Вместо камеры сгорания используется источник теплоты 4, в котором теплота передается рабочему телу без перемешивания с топливом. В качестве рабочего тела может применяться воздух, углекислый газ, пары ртути или другие газы.

Рис. 2. Схема замкнутой ГТУ:

1 — компрессор, 2 — турбина, 3 — электрический генератор,

4 — источник теплоты, 5 — регенератор, 6 — охладитель

Рабочее тело, давление которого повышено в компрессоре, в источнике теплоты 4 нагревается и поступает в турбину 2, в которой отдает свою энергию. После турбины газ поступает в промежуточный теплообменник 5 (регенератор), в котором он подогревает воздух, а затем охлаждается в охладителе 6, поступает в компрессор 1, и цикл повторяется. В качестве источника теплоты могут использоваться специальные котлы для нагрева рабочего тела энергией сжигаемого топлива или атомные реакторы.

Система выхлопа и утилизации тепла выхлопных газов газотурбинных установок

Система выхлопа и утилизации тепла выхлопных газов газотурбинных установок относиться к области машиностроения промышленности и энергетики и может быть использована при создании новых или реконструкции действующих установок, например, газоперекачивающих агрегатов, где в качестве силового привода применяются газотурбинные двигатели. Задачей предлагаемого технического решения является создание системы выхлопа с утилизатором, с повышенной тепловой эффективностью и с меньшей, по сравнению с аналогами, металлоемкостью металлоконструкций, удобным в эксплуатации. Поставленная задача достигается за счет того, что система выхлопа и утилизации тепла выхлопных газов газотурбинных установок содержит включающая газоход, глушитель шума выхлопа, утилизатор тепла, проточная часть корпуса утилизатора выполнена в виде диффузора, соединяющего газоход с глушителем шума выхлопа, расположенным непосредственно над утилизатором. Сущность предложенного технического решения заключается в том, что теплообменные аппараты размещены в корпусе утилизатора, являющемся одновременно диффузором, соединяющим участок газохода от двигателя с глушителем шума. Таким образом, они расположены первыми по потоку выхлопных газов от двигателя, чем обеспечивается свободный доступ для обслуживания и ремонта, минимизация опорных металлоконструкций, площадок, длин трубопроводов холодной и горячей воды, повышение теплоэффективности, снижение аэродинамических потерь. При этом выхлопные газы, отдав часть своей энергии в начале потока (в утилизаторе), уменьшаются в объеме и, соответственно теряют скорость, при этом снижаются аэродинамические потери на выхлопе, увеличивается эффективность работы всей системы.

Система выхлопа и утилизации тепла выхлопных газов газотурбинных установок относиться к области машиностроения промышленности и энергетики и может быть использована при создании новых или реконструкции действующих установок, например, газоперекачивающих агрегатов, где в качестве силового привода применяются газотурбинные двигатели.

Известны системы выхлопа и утилизации тепла выхлопных газов газотурбинных установок, включающие элементы газохода (выхлопного тракта), расположенные последовательно, глушитель шума выхлопа, а над ним теплообменник утилизации тепла, объединенные в систему посредством промежуточных звеньев (переходников, диффузоров), необходимость в которых обусловлена различием геометрических параметров и форм основных элементов, как например, на газоперекачивающем агрегате ГПА-16 «Волга» Сумского НПО им. М.В.Фрунзе, «Газоперекачивающие агрегаты, компрессорные станции и установки для газовой и нефтяной промышленности» РВА «Комп'ютернi Системи», 1999, Украина,.» «Информация сектора РНТИ ОАО «НПО им. М.В.Фрунзе» (см. приложение).

Известна так же система выхлопа и утилизации тепла выхлопных газов газотурбинной установки Сумского НПО им. М.В.Фрунзе для газоперекачивающих агрегатов типа ГПА-Ц25-НК (черт. и спецификация 308.0000.000, см. приложение), так же содержащий элементы газохода (выхлопного тракта), расположенные последовательно, глушитель шума выхлопа, а над ним теплообменник утилизации тепла. В его выхлопном тракте так же системы утилизации тепла выхлопа отработавших газов расположены после глушителя на большой высоте, это требует высотных площадок для обслуживания, что усложняет обслуживание теплообменников в непогоду и при низких температурах.

Основными недостатками известных систем выхлопа и утилизации тепла выхлопных газов газотурбинных установок являются неудобство эксплуатации, обусловленное высотными отметками расположения теплообменных аппаратов утилизатора, что, в свою очередь, вызвано принципами компоновки системы в целом, большой металлоемкостью металлоконструкций, трубопроводов, площадок обслуживания, лестниц и ограждений, соответствующих расположению обслуживаемых в эксплуатации узлов, снижение тепловой эффективности утилизатора.

Наиболее близким аналогом является система выхлопа и утилизации тепла выхлопных газов газотурбинной установки по патенту РФ на изобретение №2 208184 С1 от 22.11.2001 МПК F 04 D 25/02, «Газоперекачивающая станция», содержащая, присоединенные непосредственно к шумоглушащему контейнеру и соединенные последовательно, переходник, запорное устройство, диффузор, утилизатор тепла, конфузор, трубу выхлопную, погодный колпак.

В устройстве данной системы, наиболее тяжелые элементы газовыхлопного тракта опущены ближе к фундаментам, что повысило устойчивость системы в целом.

Расположение утилизаторов на большой высоте, продиктованное компоновкой выхлопного тракта, предполагает подвод труб прямой и обратной воды на эту же высоту, что приводит к потерям тепла, снижению эффективности теплосъема системы. По пути к утилизатору, выхлопные газы теряют часть своей энергии, проходя, через расположенные перед ним глушитель шума, переходники и диффузоры, необходимые для совмещения стыковочных узлов отдельных элементов в силу различия габаритов и сечений газового тракта в каждом из них. Неизбежны и повышенные аэродинамические потери в выхлопном тракте, обусловленные тем, что проходящие через глушитель шума, например, выхлопные газы имеют максимальный объем и, следовательно, максимальную скорость потока, большую чем после теплообменника.

Задачей предлагаемого технического решения является создание системы выхлопа с утилизатором, с повышенной тепловой эффективностью и с меньшей, по сравнению с аналогами, металлоемкостью металлоконструкций, удобным в эксплуатации.

Поставленная задача достигается за счет того, система выхлопа и утилизации тепла выхлопных газов газотурбинных установок, включает газоход, глушитель шума выхлопа, утилизатор тепла, при этом, проточная часть корпуса утилизатора выполнена в виде диффузора, соединяющего газоход с глушителем шума выхлопа, расположенным непосредственно над утилизатором.

Сущность предложенного технического решения заключается в том, что теплообменные аппараты размещены в корпусе утилизатора, являющемся одновременно диффузором, соединяющим участок газохода от двигателя с глушителем шума. Таким образом, они расположены первыми по потоку выхлопных газов от двигателя, чем обеспечивается свободный доступ для обслуживания и ремонта, минимизация опорных металлоконструкций, площадок, длин трубопроводов холодной и горячей воды, повышение теплоэффективности, снижение аэродинамических потерь. При этом выхлопные газы, отдав часть своей энергии в начале потока (в утилизаторе), уменьшаются в объеме и, соответственно теряют скорость, при этом снижаются аэродинамические потери на выхлопе, увеличивается эффективность работы всей системы.

На фиг.1 изображена система выхлопа и утилизации тепла выхлопных газов газотурбинных установок, где: утилизатор тепла 1 — корпус с теплообменниками (не показаны на чертеже), газоход 2, площадка обслуживания 3, лестницы 4, глушитель шума выхлопа 5, переходник 6, дымовая труба 7, защитный погодный зонт 8, комплект арматуры 9 управления (краны, задвижки).

Предлагаемая система выхлопа и утилизации тепла выхлопных газов газотурбинных установок состоит из утилизатора тепла — 1, содержащего корпус, который одновременно выполняет функции диффузора, и теплообменники, расположенные внутри проточной части корпуса 1. Утилизатор тепла смонтирован непосредственно на газоходе отвода газов 2 от двигателя. К нему примыкают площадка 3 для обслуживания с лестницей 4. Над утилизатором тепла расположен глушителя шума 5 и переходник 6, как соединительное звено между глушителем и дымовой трубой 7 с защитным (погодным) зонтом 8 в верхней части. Под площадкой обслуживания, на высоте, обеспечивающей доступ с уровня земли, расположен комплект арматуры (краны, задвижки) 9 управления утилизатором тепла. Устройство работает следующим образом.

Горячие выхлопные газы от двигателя по газоходу 2 поступают непосредственно на вход утилизатора тепла 1, проточная часть корпуса которого выполняет функции диффузора, и, проходя через его теплообменные аппараты, отдают часть содержащейся в них энергии теплоносителю, например, воде. Отдав часть энергии и, следовательно, охлажденные, имеющие меньший объем, меньшую скорость прохождения через сечение глушителя, выхлопные газы поступают в глушитель шума выхлопа 5, смонтированный на верхнем фланце утилизатора 1, что определяет меньшее аэродинамическое сопротивление в глушителе и далее в выхлопном тракте.

После глушителя поток газов, через переходник 6, преобразующий прямоугольный поток в круглый, по трубе 7 выбрасывается в атмосферу. Зонт 8 предотвращает попадание атмосферных остатков в выхлопную трубу.

Трубопровод прямой и обратной воды (теплоносителя) вместе с арматурой 9, образуют систему управления и контроля работы утилизатора.

Система выхлопа и утилизации тепла выхлопных газов газотурбинных установок, включающая, газоход, глушитель шума выхлопа, утилизатор тепла, отличающаяся тем, что проточная часть корпуса утилизатора выполнена в виде диффузора, соединяющего газоход с глушителем шума выхлопа, расположенным непосредственно над утилизатором.

Выхлопная система газотурбинной установки

Выхлопная система газотурбинной установки содержит последовательно расположенные осерадиальные диффузор, образованный наружной стенкой и затурбинным обтекателем, улитку и выходную шахту. Между улиткой и выходной шахтой установлен воздухозаборник, внутри которого размещены поворотные створки. В корпусе воздухозаборника со стороны передней стенки улитки выполнена щель. Такое выполнение выхлопной системы приводит к повышению эффективности ее охлаждения с одновременным снижением потерь полного давления. 2 ил.

Изобретение относится к газотурбостроению и может быть использовано в установках промышленного назначения.

Известна конструкция выхлопной системы судовой газотурбинной установки, включающая диффузор, образованный наружной стенкой и затурбинным обтекателем, улитку, образованную передней, задней и боковой стенками, конфузорный участок за улиткой и выходную шахту [1].

Недостатками известной системы являются большие потери полного давления в выхлопной системе для обеспечения охлаждения на различных режимах работы установки, а также необходимость существенных затрат и усложнение конструкции при модернизации системы с целью повышения эффективности ее охлаждения без снижения КПД.

Наиболее близкой по конструкции к предлагаемой является выхлопная система паровой турбины, содержащая осерадиальный диффузор с затурбинным обтекателем, улитку и выходную тахту [2].

Недостатком данной системы является низкая эффективность ее охлаждения из-за затрат на дополнительное охлаждение и потерь мощности в корпусе газотурбинной установки со снижением ее КПД.

Техническая задача, решаемая изобретением, заключается в повышении эффективности охлаждения выхлопной системы с минимальными затратами путем снижения потерь полного давления за счет эжектирования воздуха в выходную шахту установки.

Данная техническая задача решается за счет того, что в выхлопной системе газотурбинной установки, включающей последовательно расположенные осерадиальный диффузор, образованный наружной стенкой и затурбинным обтекателем, улитку и выходную шахту, согласно изобретению, между улиткой и выходной шахтой установлен воздухосборник внутри которого размещены поворотные створки, а в корпусе воздухосборника со стороны передней стенки улитки выполнена щель.

Установка воздухосборника между улиткой и выходной шахтой со щелью, расположенной со стороны передней стенки улитки, позволяет эжектировать охлаждающий воздух в воздухосборник, создавая парный вихрь на выходе из улитки и осуществляя полное смешение горячего газа и воздуха.

Поворотные створки, размещенные внутри воздухосборника на выходе из улитки, служат для образования конфузорного участка, при прохождении которого воздух разрежается, создавая эффект эжекции и увеличивая расход охлаждающего воздуха, что исключает дополнительное охлаждение и неэффективные потери воздуха в боксе двигателя, не снижая КПД установки. Регулируя угол поворота створок, можно изменять расход охлаждающего воздуха, снизить потери полного давления.

Благодаря достаточно большой площади сечения выходной шахты за воздухосборником скорость течения газов в ней падает, что приводит к снижению потерь полного давления на ниже расположенных элементах установки. Данная конструкция обеспечивает полное смешивание горячего газа и воздуха вдоль выходной шахты на длине благодаря парному вихрю на выходе из улитки. Низкая скорость потока исключает необходимость использования диффузора, усложнение конструкции и дополнительные затраты для повышения эффективности охлаждения системы.

Изобретение иллюстрируется следующими фигурами.

На фиг. 1 показан продольный разрез выхлопной системы газотурбинной установки, на фиг.2 — вид А-А на фиг. 1.

Выхлопная система содержит последовательно расположенные диффузор 1, образованный наружной стенкой 2 и затурбинным обтекателем 3, улитку 4 с передней 5, задней 6 и боковой стенками 7. На выходе из улитки 4 размещены поворотные створки 8, прикрепленные к поворотным валам 9. Воздухосборник размещен между улиткой 4 и выходной шахтой 11, выполняющей роль камеры смешения. Передняя стенка 5 улитки 4 и корпус воздухосборника 10 скреплены с кожухом 12 установки. Вентилятор 13 расположен внутри кожуха 12. Со стороны передней стенки 5 улитки 4 выполнена щель 14.

При работе выхлопной системы газотурбинной установки поток газа, выходящий из турбины, поступает в диффузор 1, где он снижает свою скорость и, разворачиваясь в радиальном направлении, поступает в улитку 4 в сторону ее выхода. Проходя через конфузорный участок, образованный поворотными створками 8, поток газа разгоняется, статическое давление на выходе уменьшается. Охлаждающий воздух из атмосферы поступает в кожух установки 12 благодаря разряжению на выходе из поворотных створок 8, полное давление повышается вентилятором 13. Охлаждая газотурбинную установку, воздух через щель 14 эжектируется в корпус воздухосборника 10, из которого вдоль наружной поверхности створок 8 поступает в выходную шахту 11, где происходит его смешение с горячим воздухом. Скорость газа в выходной шахте 11 резко снижается, реализуется полное смешение горячего газа и воздуха благодаря парному вихрю на выходе из улитки 4.

На пониженных режимах работы охлаждение установки осуществляется воздухом, подаваемым вентилятором 13 в кожух 12. В этом случае створки 8 устанавливают в положении, параллельном стенкам выходной шахты 11, что снижает потери полного давления в выхлопной системе.

На номинальном и пиковом режимах работы установки возрастает эжекционная способность струи газа. Створки 8 отклоняются, образуя конфузорный участок и увеличивая расход охлаждающего воздуха. В случае отказа вентилятора 13 створки 8 отклоняются на больший угол и создают расход охлаждающего воздуха в кожухе 12, необходимый для поддержания заданной температуры в течение заданного промежутка времени.

Источники информации 1. Манушин Э.А. Газовые турбины: проблемы и перспективы. -М.: Энергоатомиздат, 1986, стр. 106, рис. 4. 1.

2. Авторское свидетельство ЧССР N 258025, F 01 D 25/30, 1988.

Выхлопная система газотурбинной установки, включающая последовательно расположенные осерадиальный диффузор, образованный наружной стенкой и затурбинным обтекателем, улитку и выходную шахту, отличающаяся тем, что между улиткой и выходной шахтой установлен воздухосборник, внутри которого размещены поворотные створки, а в корпусе воздухосборника со стороны передней стенки улитки выполнена щель.

ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ

Все современные типы ГПА оснащены системами автоматики, обеспечивающими пуск и работу агрегата в автоматическом режиме, имеют защиту при возникновении аварийных режимов, сигнализацию о неисправностях, автоматическое поддержание заданной температуры и давления масла при аварийной остановке агрегата и другие конструктивные особенности, обеспечивающие надежность эксплуатации.

Газоперекачивающие агрегаты (ГПА) — это сложные энергетические установки, предназначенные для компримирования природного газа, поступающего на компрессорную станцию по магистральному газопроводу .

ДЛЯ ЧЕГО ОНИ НУЖНЫ?

Задача газоперекачивающих агрегатов на компрессорных станциях — повышение давления голубого топлива до заданной величины. Для транспортировки газа по магистральным газопроводам применяют ГПА с газотурбинными авиационными и судовыми, а также электрическими двигателями. Наиболее распространённым приводом является газотурбинный.

Рабочий процесс газотурбинных агрегатов осуществляется в несколько этапов. Перекачиваемый газ по газопроводу через всасывающий трубопровод ГПА поступает в центробежный нагнетатель. Здесь происходит компримирование газа и его подача в нагнетательный коллектор компрессорной станции. Приводом механизма сжатия газа как раз является газотурбинный двигатель, использующий в качестве топлива очищенный и приведенный к рабочему давлению перекачиваемый газ. Очищенный атмосферный воздух поступает на вход газотурбинного двигателя, снабженного традиционными техническими средствами подготовки и сжигания топливовоздушной смеси. Продукты сгорания, имеющие высокую температуру и давление и, следовательно, обладающие большой энергией, формируют газовый поток, энергия которого, в конечном итоге, преобразуется в механическую работу. Именно она и используется для приведения в действие центробежного нагнетателя. При движении газового потока через проточную часть газотурбинного двигателя уменьшается его энергия, и снижаются температура и давление. После этого отработанный газ через выхлопную систему выходит в атмосферу.

Конструкция агрегатов и уровень их автоматизации обеспечивают работоспособность ГПА без постоянного присутствия персонала. Агрегаты могут работать в климатических зонах с температурой окружающего воздуха от — 55 до + 45 градусов по Цельсию.

Устройство газоперекачивающего агрегата с авиаприводом

КАК ОНИ УСТРОЕНЫ?

Основные элементы газоперекачивающего оборудования — это нагнетатель природного газа (компрессор) и его привод, всасывающее и выхлопное устройства, маслосистема, топливовоздушные коммуникации, автоматика и вспомогательное оборудование.

Классификацию ГПА осложняет многообразие конструкций установок. Однако их можно сгруппировать по функциональному признаку, принципу действия и типу привода.

Функциональный признак определяет область применения агрегатов — на головных, линейных или дожимных компрессорных станциях . Принцип действия ГПА — объемный или динамический — важен при определении производительности КС . По типу привода агрегаты подразделяются на установки с использованием авиационных, электрических и судовых двигателей.

КАК У НАС?

В ООО «Газпром трансгаз Ставрополь» эксплуатируется 12 компрессорных станций с 10 типами газоперекачивающих агрегатов. ГПА оснащены различными видами двигателей: газотурбинными авиационными и судовыми, а также электрическими. Всего в работе на компрессорных станциях Общества 113 газотурбинных установок. Их общая установленная мощность более 1000 МВт. Большая часть ГПА оснащена авиационными двигателями. Мощность агрегатов варьируется от 4 до 18 МВт. Самые мощные ГПА эксплуатируются на ДКС-1.