Сведения по устройству, работе, ремонту, по регулировкам механизмов и приборов отечественных автомобилей, основы эксплуатации грузового автомобильного транспорта

Устройство и техническое обслуживание автомобилей КамАЗ

сертифицированные ВНИИЖТ- "Фаворит К" и "Фаворит Щ", внутренняя и наружная замывка вагонов.

Двигатель автомобиля КамАЗ

Проверка и регулировка топливного насоса высокого давления

Проверку ТНВД и его регулировку должны выполнять квалифицированные работники в мастерской, оборудованной специальным стендом. Регулировать насос следует с рабочим комплектом проверенных форсунок, закрепленных за а/-/у секциями.

При проверке топливного насоса высокого давления контролируются: начало подачи топлива секциями насоса; величина и равномерность подачи топлива.

Проверка и регулировка начала подачи топлива. Проверять и регулировать начало подачи топлива нужно без автоматической муфты опережения впрыска по началу движения топлива в моментоскопе (рис. 60).

Начало подачи топлива секциями насоса определяется углом поворота распределительного вала насоса при вращении его по часовой стрелке, если смотреть со стороны привода.

Первая секция правильно отрегулированного насоса начинает подавать топливо за 40° до оси симметрии профиля кулачка.

Для определения оси симметрии необходимо зафиксировать на лимбе момент начала движения топлива в моментоскопе при повороте

распределительного вала по часовой стрелке. Повернуть вал по часовой стрелке на 90° и зафиксировать на лимбе момент начала движения топлива в моментоскопе при повороте вала против часовой стрелки. Середина между двумя зафиксированными точками определяет ось симметрии профиля кулачка.

Если угол, при котором начинается подача топлива первой секцией, условно принять за 0°, то остальные секции должны начать подачу топлива в следующем порядке (в градусах поворота кулачкового вала):

Рис. 60. Моментоскоп: 1 — стеклянная трубка: 2 — переходная трубка; 3 — трубка от топливопровода высокого давления; 4 — шайба; 5 -накидная гайка

Неточность интервала между началом подачи топлива любой секцией насоса относительно первой допускается не более 20′.

Регулировка начала подачи топлива производится путем установки под плунжер пяты толкателя шайбы определенной толщины.

Проверка и регулировка величины и равномерности подачи топлива. Проверку производить на стенде с комплектом форсунок и топливопроводов высокого давления длиной 605+2 мм. Объем внутренней полости каждого топливопровода высокого давления должен быть 1,8-2,0 см3 и определяется методом заполнения топливом.

Секция № 1. 0°

Секция № 8. 45°

Секция № 4. 90°

Секция № 5. 135°

Секция № 7. 180°

Секция № 3 . 225°

Секция № 6 . 270°

Секция № 2. 315°

Последовательность проверки и регулировки следующая:

1) проверить герметичность нагнетательных клапанов. При положении реек, соответствующем выключенной подаче, нагнетательные клапаны в течение 2 мин не должны пропускать топливо под давлением 1,5-2,0 кгс/см2. В случае подтекания нагнетательный клапан заменить;

2) проверить давление топлива в магистрали на входе в насос высокого давления. Давление должно быть в пределах 0,5- 1,0 кгс/см2 при 1300 об/мин распределительного вала. Если давление больше или меньше, вывернуть пробку перепускного клапана и шайбами отрегулировать давление открытия;

3) при упоре рычага управления регулятором в болт ограничения максимальной частоты вращения и 1290+10 об/мин распределительного вала насоса, величины средних цикловых подач и неравномерности подач должны соответствовать величинам, приведенным в табл. 6.

Величина подачи топлива каждой секцией насоса регулируется путем поворота корпуса секции относительно корпуса насоса в ту или другую сторону, для чего необходимо ослабить гайки крепления фланца секции (при необходимости переставить на 1-2 зуба стопорную шайбу штуцера). При повороте секции влево цикловая подача увеличивается, вправо — уменьшается. После регулировки надежно затянуть гайки крепления секции;

4) при упоре рычага / (см. рис. 53) управления в болт ограничения максимальной частоты вращения, проверить частоту вращения распределительного вала насоса, соответствующую началу выброса рейки. Регулятор должен начинать выброс рейки при 1320+10 об/мин распределительного вала;

5) проверить и при необходимости отрегулировать выключение подачи топлива через форсунки при упоре рычага управления регулятором в болт 2 ограничения минимальной частоты вращения в режиме холостого хода. Подача должна полностью выключаться при 350-400 об/мин;

Таблица 6

6) проверить выключение подачи топлива через форсунки при упоре рычага управления регулятором в болт ограничения максимальной частоты вращения и частоте вращения, равной 1500+ +15 об/мин. Подача топлива при этом не допускается;

7) проверить выключение подачи топлива рычагом 3 останова. При повороте его па 35° от первоначального положения подача топлива из форсунок всех секций насоса на любом скоростном режиме должна полностью прекратиться. После дальнейшего перемещения рычага останова в сторону выключения на угол 45-55°, последующего возвращения его в положение <Работа> и перемещения рычага управления на половину хода топливный насос должен обеспечить пусковую подачу при 100 об/мин кулачкового вала;

8) проверить четкость срабатывания пускового устройства. При среднем положении рычага управления регулятором и медленном повышении частоты вращения распределительного вала должен сработать механизм выключения пусковой подачи. При последующем уменьшении частоты вращения рейки насоса установятся в положение номинальной подачи.

При полной или частичной разборке регулятора, замене державки грузов или связанных с ней деталей перед проведением работ согласно пунктам 3-8 необходимо проделать следующее:

установить высоту головки регулировочного болта от привалочной плоскости корпуса насоса, равной 50+0,2 мм (рис. 61). Зазор между корпусом насоса и ограничивающей гайкой 2 должен быть 0,8-1 мм. Болт и ограничитель тщательно законтрить;

при упоре муфты грузов в рычаг регулятора замерить высоту упорного торца державки над привалочной плоскостью корпуса (размер Л). При этом рычаг регулятора должен упираться в болт регулировки подачи, а ролики грузов должны быть зажаты между подшипником и державкой;

замерить расстояние от привалочной плоскости задней крышки регулятора до торца внутреннего кольца подшипника (размер Б) и определить толщину 7′ пакета регулировочных прокладок по формуле Т= Б + 0,6-А (мм), где 0,6 — толщина паронитовой прокладки. Разница между расчетной и набранной толщиной пакета не должна превышать 0,1 мм.

Ремонт и настройка регуляторов RQ на ТНВД Камаз

Базовые данные для ремонта и регулировки топливных насосов высокого давления 0 402 648 611, устанавливаемых на ДВС автомобилей КамАЗ. Регуляторы RQ и RQV будут рассматриваться в сравнении с механическими регуляторами RQV…K, устанавливаемым на ДВС автомобилей КамАЗ.

Ремонт ТНВД с регуляторами RQV…K

Общее описание сборки ТНВД

Перед началом сборки ТНВД необходимо произвести мойку и дефектовку. Мойку деталей топливного насоса и корпусов форсунок целесообразно производить в мойках барабанного типа, работающих по замкнутому циклу. Автор в течении последних 5 месяцев использует мойку Гейзер с диаметром барабана 700 мм.

Рисунок 1.1 – Набор инструмента для установки и фиксации плунжера.

При дефектовке деталей ТНВД и регулятора автором рекомендуется замена следующих запасных частей при износе плунжерных пар:

-

– Пара плунжерная – 8 шт.;

- 2 418 459 037 – Клапан нагнетательный – 8 шт.; – Пружина клапана – 8 шт.; – Втулка поворотная плунжера (при наличии износа шара, смотреть в лупу 8х); – Ремкомплект ТНВД полный; – Ремкомплект регулятора ТНВД; – Прокладка регулятора; – Ремкомплект клапанов ТННД.

Рисунок 1.2 – Положение кулачков кулачкового вала при установке и снятии стопоров толкателей.

При дефектовке обратить внимание на рабочие поверхности кулачкового вала, толкателей, подшипников и пружин. Корпус ТНВД должен быть очищен, перед мойкой следует удалить все кольца, оставшиеся после демонтажа втулок плунжера.

На рисунке 1.1 представлены инструменты для установки плунжера и толкателя и фиксации толкателя.

Положение фиксатора толкателя таково, что каталожный номер, указанный на корпусе толкателя расположено сверху, а метка 0 на поворотной части фиксатора – снизу. Стопоры толкателей устанавливать и демонтировать на полностью отжатые кулачки с целью предотвращения поломки стопоров.

Кулачковый вал следует устанавливать как указано на рисунке 1.2.Установку кулачкового вала производить как указано на рисунке 1.3.

Рисунок 1.3 – Установка кулачкового вала ТНВД.

Демонтаж и установку кулачкового вала в корпус ТНВД производить при помощи пресса либо же легкими ударами через медную или алюминиевую наставку. Все ударные работы рекомендуется производить резиновыми молотками. Металлические заглушки использовать однократно.

Регулировка ТНВД на стенде

На стенд устанавливается собранный ТНВД. Первоначально производим регулировку углов подачи секций ТНВД в соответствии с тест-планом.

Рисунок 1.3 – Установка кулачкового вала ТНВД.

На рисунке 2.1 показано подключение подачи тестовой жидкости в ТНВД на стенде. Точка подключения подачи указана в тест-плане на каждый ТНВД. Точка подключения с передней части ТНВД – точка 1, с задней – 2. Подключение подачи в нашем случае осуществляется к точке 3.2, в обратный слив соответственно – к точке 3.1.

В таблице 2.1 указаны высоты поднятия плунжера на ТНВД автомобилей КамАЗ различных моделей, при которых происходит перекрытие подачи топлива.

Таблица 2.1 – Высота подъема плунжера на ТНВД автомобилей КамАЗ

Для регулировки поднятия момента перекрытия подачи топлива использовать качественные регулировочные шайбы. На практике встречаются шайбы «левых» производителей, толщина которых отличается от выбитой на шайбе на 0,05 мм и более.

Приспособление для выхода рейки можно сделать аналогично указанному на рисунке 2.2.

Рисунок 2.2 – Установка хода рейки.

Рисунок 2.3 – Установка приспособлений для измерения хода рейки и высоты подъема плунжера.

На рисунке 2.3 изображены приспособления для хода рейки и высоты подъема плунжера. Значения всех параметров не должны превышать указанные в тест-плане.

При установке момента подачи перекрытия топлива следует учесть, что плунжерные пары Bosch подачу в большинстве случаев перекрывают не полностью. Допускается падение капель с интервалом 1 капля в секунду (а возможно и чаще).

Далее согласно тест-плана устанавливаем маяк подачи топлива. Данную операцию необходимо проводить на всех ТНВД. В нашем случае устанавливаем лимб стенда в положение 270 градусов от 1 секции, что соответствует началу подачи 8 секции и устанавливаем ведущую полумуфту муфты грузов, как указано на рисунке 2.4.

После окончания ремонта следует установить привод ТНВД и установив маяк как указано на рисунке 2.4, проверить совпадение меток на корпусе ТНВД и приводной муфте.

Конические поверхности кулачкового вала и ведомой полумуфты перед сборкой обезжирить, обработать составом Loxeal 82-21 или аналогичным и произвести затяжку с моментом 75 Нм.

Рисунок 2.4 – Установка маяка начала подачи топлива.

Рисунок 2.5 – Пружинный блок муфты грузов.

На рисунке 2.5 показано устройство пружинного блока муфты грузов. Следует отметить, что в отличии от устройства пружинных блоков регуляторов RQ и RQV в данном блоке отсутствуют какие-либо регулировки, кроме натяжных гаек (смотри далее). В разделе D (запасные части) ESI(tronic) указаны регулировочные шайбы и втулки регуляторов RQ и RQV, однако в продаже их нет.

Пружины грузов и посадочные места не должны быть деформированы и иметь заломов. Сборка пружинного блока должна соответствовать разделу D (запасные части) ESI (tronic). Выступ шпилек собранных пружинных блоков должен быть равен 1 мм (рисунок 2.6). Собрать пружинные блоки в соответствии со схемой, указанной в ESI (tronic).

В ходе следующей регулировки допускается изменение данного размера от 0 (гайка заподлицо со шпилькой) до 2,5 мм. При этом на обеих шпильках выступ должен быть одинаковым!

Рисунок 2.6 – Базовая регулировка выступа шпильки 1 мм (допускается 0 – 2,5 мм).

Рисунок 2.7 – Регулировка осевого хода муфты грузов.

Далее следует установить муфту грузов без резиновых демпферов для регулировки ее осевого хода, как указано на рисунке 2.7. Момент затяжки гайки 75 Нм. При этом муфта должна свободно проворачиваться, но не иметь осевого хода. Регулировка производится круглой шайбой. Толщина регулировочных шайб от 1,60 до 2,14 мм с шагом 0,03 мм. Рекомендуется уменьшать толщину шайб до тех пор, пока муфту не начнет зажимать, затем толщину шайб увеличить до свободного проворота муфты, затем установить демпферы и затянуть предписанным моментом 65 – 75 Нм.

Далее производим регулировки вертикального и горизонтального размеров рычажной группы как указано на рисунках 2.8 и 2.9.

Рисунок 2.8 – Горизонтальный размер 67,3 мм.

Рисунок 2.9 – Вертикальный размер 135,8 мм.

Горизонтальный размер 67,3 мм – это центры осей, вертикальный размер 135,8 мм – середина оси отверстия – середина К-платы (скошенной части). Данные размеры действительные для всех регуляторов RQV…K, устанавливаемых на ТНВД размерности Р.

Рисунок 2.10 – Регулировка выступания скользящего болта.

Правильная регулировка горизонтального и вертикального размеров снижает избыточные нагрузки рычажной группы регулятора.

Далее устанавливаем направляющую втулку плавающей оси, стопорные пластины заменяем на новые из ремкомплекта, момент затяжки болтов 6 – 8 Нм. При помощи приспособления 1 682 329 081 (рисунок 2.10) регулируем размер выступания скользящего болта от корпуса регулятора.

Чертеж измерительного приспособления представлен на рисунке 2.11.

Рисунок 2.11 – Измерительное приспособление.

Следует отметить, что для топливных насосов, устанавливаемых на двигатели Камаза необходим размер L равный 41,3 мм. Неуказанные размеры не важны и выбираются самостоятельно.

Стопорный палец и пружинные фиксаторы следует заменять на новые из ремкомплекта.

Устанавливаем рычажный блок (рисунок 2.12). Следует отметить, что шайбы под пружинным стопором являются регулировочными.

Установку индикаторной головки производить с предварительным натягом не менее 15 мм как указано на рисунке 2.12. Индикаторную головку применять с ходом измерения не менее 25 мм.

Рисунок 2.12 – Подготовка к проверке хода муфты.

Положение рейки при этом должно быть зафиксировано на отметке 9 мм. Ходы муфты при различных оборотах должны соответствовать указанным в таблице 2.2.

Таблица 2.2 – Ходы муфты при различных оборотах кулачкового вала

Количество оборотов КВ

Ход муфты, мм

Велика вероятность установки муфты грузов с «похожего» ТНВД предыдущими ремонтниками, существует так же возможность просадки пружин. Поэтому данные измерения следует производить обязательно и отслеживать и регулировать для попадания в указанные границы. Детали муфты грузов в запасные части не поставляются. Только данная регулировка производится со снятой крышкой регулятора.

Далее устанавливаем ограничитель полной нагрузки. Перед установкой ограничителя следует сверить каталожный номер и номер, выбитый на его корпусе. В таблице 2.3 указана применяемость ограничителей на ТНВД автомобилей КамАЗ.

Таблица 2.3 – Применяемость ограничителей полной нагрузки

Модель ТНВД

Каталожный номер

Рисунок 2.13 – Установка ограничителя полной нагрузки.

Далее устанавливаем крышку регулятора. При этом сухарь кулисы должен находится конической выемкой вверх. Прокладку крышки регулятора при этом устанавливаем новую. Далее устанавливаем ось ведущих рычагов и с моментом затяжки 6 – 8 Нм производим затяжку их заглушек и винтов крепления крышки ТНВД.

Перед дальнейшими регулировками следует залить 200 – 300 грамм моторного масла в картер ТНВД.

Для понятия процессов при регулировке рекомендую также изобразить внешнюю скоростную характеристику регулятора, как показано на рисунке 2.14. На данной схеме требуется изобразить фактические положения рейки в зависимости от оборотов кулачкового вала. На данной схеме указаны точки регулировки при положении рычага управления регулятора при максимальной нагрузке.

Рисунок 2.14 – Внешняя скоростная характеристика регулятора ТНВД.

Устанавливаем приспособление в таком положении угломера, как указано в левой части на рисунке 2.15. В правой части рисунка он установлен в положение рычага управления максимальной подачи топлива 119 градусов (допустимые значения от 115 до 123).

Рисунок 2.15 – Угломерное приспособления для рычага управления.

При таком положении рычага управления, заданном давлении топлива 2 бар (используем перепускной клапан 1 417 413 047, указанный в тест-плане) задаем число оборотов кулачкового вала 1100 об/мин. При этом ход рейки должен составлять 12 мм, а объем тестовой жидкости, проливаемой через стендовые форсунки – 174 см3/1000 циклов. При этом допускаемый разбег подачи топлива по секциям ТНВД составит не более 5 см3/1000 циклов.

Если ход рейки ниже 12 мм, следует определить причину. Это либо начал действовать регулятор и начал выброс рейки, что можно проверить снизив число оборотов вращения кулачкового вала. Либо же это К-плата касается не в точке максимальной нагрузки и требуется изменить ее угол.

Устанавливаем число 1150 оборотов в минуту, ход рейки должен снизиться до 11,0 мм, при числе оборотов 1230 – 4,0 мм, при числе оборотов 1300 – 0,5 мм. Далее, устанавливаем положение рычага управления на 71 градус (допустимые значения от 67 до 75 градусов) для регулировки в режиме холостого хода. Ход рейки в режиме холостого хода равен 5,3 мм, цикловая подача – 13 см3/1000 циклов. При этом допускаемый разбег подачи топлива по секциям ТНВД составит не более 6 см3/1000 циклов. Далее уменьшаем число оборотов до 200, ход рейки при этом возрастает. При повышении оборотов ход рейки уменьшается. В этом и есть принцип действия работы регулятора.

Производим контроль хода рейки на различных оборотах (таблица 2.4). Я рекомендую и на этих измерениях проверять неравномерность подачи топлива, несмотря на то, что в тест-плане данных рекомендаций нет.

Регулировка ТНВД серии 33 КАМАЗ производства ЯЗДА

Регулировка ТНВД начинается с проверки и обеспечения установочных размеров. Для правильного кинематического положения рычагов при сборке регулятора необходимо установить следующие исходные размеры (рис.5.36):

Размер А — расстояние от привалочной плоскости корпуса насоса до головки болта 29 номинальной подачи; А= 55,5 ±0,2 мм.

Размер В — расстояние между точкой приложения пружины 11 регулятора и образующей оси 6 рычагов, В= 52 ±0,5 мм. Для правильной установки размера необходимо извлечь ось 6 за шляпку из корпуса насоса и вынуть рычаги 27 и 28 в сборе.

Размер С — зазор между ограничивающей гайкой 32 и корпусом насоса, С= 0,8+1,0 мм.

Размер О — хода штока 10 антикорректора; О = 0,5+0,6 мм. Усилие затяжки пружины контролируют при регулировке.

Размер Е — хода штока 18 корректора; Е = 0,6+0,8 мм. Усилие затяжки пружины контролируют при регулировке.

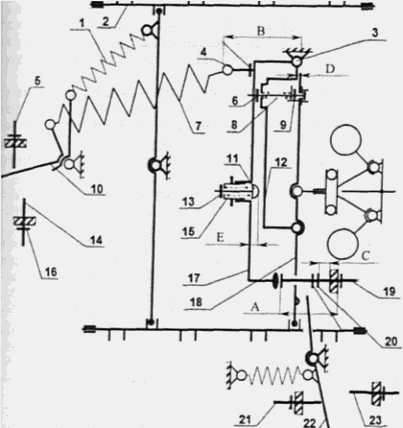

Рис.5.36.Схема регулятора частоты вращения КАМАЗ:

1 — пружина пускового обогатителя; 2 — рейка ТНВД; 3 — ось рычагов; 4 — регулировочный болт пружины; 5 — болт минимальной частоты вращения; 6,9,13,16,20 — гайки; 7 — пружина регулятора; 8 — пружина антикорректора; 10 — рычаг управления регулятором; 11 — шток корректора; 12 — рычаг антикорректора; 14 — болт максимальной частоты вращения; 15 — корпус корректора; 17 — основной рычаг; 18 — промежуточный рычаг; 19 — болт номинальной подачи; 21 — болт регулировки пусковой подачи; 22 — рычаг останова; 23 — болт ограничения хода рычага останова.

Для проверки герметичности и давления открытия нагнетательных клапанов топливо подают в головку ТНВД под давлением 0,17+0,2 МПа при положении рычага 22, соответствующем выключенной подаче. Течь топлива из сливных трубок ТНВД не допускается. В противном случае, при исправной пружине нагнетательного клапана, меняют нагнетательный клапан в сборе.

Постепенно увеличивая давление, наблюдают, при каком давлении начинается истечение топлива из сливных трубок. Если это значение не укладывается в пределы 0,9+1,1 МПа меняют пружину нагнетательного клапана.

Регулировку геометрического угла начала подачи топлива начинают с определения формы профиля кулачка. Угол начала подачи топлива ТНВД с симметричным профилем определяют по моменту начала движения топлива в моментоскопе, присоединенном к штуцеру насоса. При этом необходимо, чтобы в головке ТНВД поддерживалось избыточное давление в пределах 0,04+0,1 МПа.

Для проверки угла рычаг 10 поворачивают до упора в болт 14. На штуцер восьмой секции устанавливают моментоскоп, наполняют его топливом на Уг высоты и поворачивают привод вала в направлении вращения часовой стрелки. В момент начала движения топлива фиксируют показания на градуированном диске. Затем поверачивают привод вала против хода часовой стрелки и вновь фиксируют показания на градуированном диске в момент начала движения топлива в трубке моментоскопа.

Число градусов, заключенное между полученными двумя делениями на градуированном диске стенда, разделят пополам и находят среднее значение. Оно должно совпадать с точностью ±0,35° с табличным значением геометрического угла начала подачи топлива (для серии 33 угол равен 42,5° за исключением 33-02, 335 и 335-10 — 40,5°; 33-10 — 41,5°). В случае несоответствия полученного значения с табличным, производят регулировку, изменяя толщину пяты толкателя плунжера.

В ТНВД с несимметричным профилем кулачка (для ТНВД моделей 332, 337) геометрический угол начала подачи топлива первой секцией оценивают величиной хода плунжера от начала его подъема до начала нагнетания топлива.

Для регулировки угла начала подачи топлива данных ТНВД необходимо вывернуть штуцер нагнетательного клапана, вынуть его из седла и установить специальное приспособление. Поворачивая привод стенда определяют нижнее положение плунжера, затем, вращая кулачковый вал в соответствии с направлением вращения, устанавливают ход плунжера, соответствующий табличному значению (для моделей 332 ход плунжера равен 4,85±0,05 мм.; 337- 5,65±0,05 мм.). Фиксируют соответствующее этому положению кулачкового вала значение угла на градуировочном диске стенда.

Снимают специальное приспособление и монтируют нагнетательный клапан, пружину, нажимной штуцер и моментоскоп. Вращая привод стенда по часовой стрелке заполняют трубку моментоскопа топливом и находят положение кулачкового вала, при котором начинается подача топлива. Соответствующее ему значение угла по градуировочному диску должно совпадать с зафиксированным ранее. При необходимости регулируют угол начала подачи топлива, изменяя толщину пяты толкателя плунжера.

В момент начала нагнетания топлива восьмой секцией несовпадение рисок на корпусе ТНВД и на муфте опережения впрыскивания топлива не должно превышать 0,5°. В противном случае старую метку зачеканить и нанести новую.

Рычаг 10 установите на упор в болт 14 и постепенно увеличивайте частоту вращения вала стенда. Через отверстие для демонтажа рейки зафиксируйте момент начала перемещения рейки 2, соответствующий началу действия регулятора. При несовпадении частоты начала действия регулятора с табличными данными измените положение болта 14.

Установите номинальную частоту вращения, рычаг 10 поверните до упора в болт 14. Измерьте цикловую подачу топлива и ее равномерность между секциями. В случае несоответствия цикловой подачи табличным значениям регулирование подачи топлива проводите поворотом фланца насосной секции, предварительно ослабив затяжку гайки топливопровода высокого давления и гаек крепления фланца. Допускаемая неравномерность подачи между секциями равна 5% от значения номинальной цикловой подачи.

Проверьте неравномерность подачи топлива по секциям при 300 мин»1. Для этого установите рычаг 10 управления регулятором в такое положение, при котором цикловая подача будет соответствовать 20-30 мм3/цикл. Неравномерность подачи топлива по секциям не должна превышать 35 %. В противном случае замените нагнетательный клапан и плунжерную пару.

Плавно увеличьте частоту вращения при упоре рычага 10 в болт 14. Полное отключение подачи топлива должно происходить при частоте 1490+1550 мин»1. В противном случае замените пружину 7 регулятора и регулировку начните с настройки начала действия регулятора.

Регулировку корректора и антикорректора проводите при снятой крышке регулятора. Для этого установите частоту вращения привода стенда равную 600 мин’1, а рычаг 17 прижмите до упора в болт 19. Проверьте щупом установленные зазоры О = 0,5+0,6 мм. (между промежуточным рычагом 18 и рычагом 12 антикорректора) и Е = 0,6+0,8 мм. (между основным рычагом 17 и рычагом 29 антикорректора). Плавно поднимите Частоту вращения до 900 мин»1 при этом зазор О должен исчезнуть, а зазор Е изменяться не должен. При частоте вращения 1250 мин»1 рычаги 19, 27 и 28 должны соприкасаться. В противном случае измените усилие соответствующей пружины. Усилие затяжки пружины корректора 15 изменяйте гайкой 13, пружины 8 антикорректора — гайкой 9. После регулировки гайки зашплинтуйте.

Замерьте цикловую подачу топлива на режимах работы корректора и антикорректора. В случае несоответствия табличным данным отрегулируйте ход, соответственно, корректора (поворотом корпуса 15) или антикорректора (гайкой 6). После регулировки проверьте номинальную цикловую подачу топлива.

При частоте вращения вала привода 100 мин»1 поверните рычаг 10 до упора в болт 14. При этом подача топлива должна составлять 19,5+21 см3 за 100 циклов. Регулировку пусковой подачи производят болтом 21, выворачивая его для увеличения подачи. Если подача меньше допустимой, проверяют состояние пусковой пружины 1, легкость перемещения рейки 4. Не меняя положение рычага 10 поверните рычаг 22 до упора в болт 23. При — = стоте вращения привода стенда равной 100+150 мин»1 заворачивайте болт 23 до появления подачи топлива, после чего выверните на 1 оборот и законтрите. Проверьте отсутствие подачи топлива во всем скоростном диапазоне работы ТНВД.

Отпустите рычаг 10 до упора в болт 5. При частоте вращения вала привода 300 мин»1 подача топлива должна быть около 20 мм3/цикл, при этом полное выключение подачи топлива должно происходить при частоте 380+400 мин’1. Регупировку проводят болтом 5.

Пломбы в количестве 3-х штук установите: на винт защитной крышки секций ТНВД, болт крышки регулятора и на болт 16 максимального скоростного режима (болт 23 ограничения хода рычага останова).

Новые материалы на сайте

- T4: VW Caravelle/Transporter/Multivan/California. Ремонт и техобслуживание. Этцольд Г.Р.

- Методика ремонта централизации ТНВД VE EDC БОШ (VP36/37)

- Методика ремонта централизации ТНВД VE EDC БОШ (VP36/37)

- Регулировка ТНВД серии 33 КАМАЗ производства ЯЗДА

- Регулировка ТНВД серии 33 КАМАЗ производства ЯЗДА

- Регулировка ТНВД серии КОМПАКТ 40 производства ЯЗДА

- Регулировка ТНВД серии КОМПАКТ 40 производства ЯЗДА

- Регулировка ТНВД серии КОМПАКТ 32 производства ЯЗДА

- Регулировка ТНВД серии КОМПАКТ 32 производства ЯЗДА

- Регулировка ТНВД КДМ производства ЧТЗ (двигатель Д-108, Д-160)

- Регулировка ТНВД серии КДМ производства ЧТЗ (двигатель Д-108, Д-160)

- Регулировка ТНВД серии УТН производства НЗТА

- Регулировка ТНВД серии УТН производства НЗТА

- LDV Maxus. Двигатель троит

- Трактор очень плохо заводится и почти не газует

- Рядный ТНВД Zexel после ремонта не подает

- Система Common Rail Bosch на примере дизеля ОМ 611

- Дизельные аккумуляторные топливные системы Common Rail. Учебное пособие БОШ

- MAZDA двигатели R2, RF, WL, WL-T. Техническое обслуживание и ремонт

- Сервис мануал TOYOTA AVENSIS 2AD-FTV/FHV Engine. OPERATION, May, 2005

Часто задаваемые вопросы

ТНВД каких марок автомобилей вы ремонтируете?

— Любые механические ТНВД легковых и грузовых автомобилей, тракторов, спецтехники и дизельгенераторов, а также некоторые электронные ТНВД. Из легковых автомобилей это, например, Audi, BMW, Chevrolet, Chrysler, Citroen, Daewoo, Fiat, Ford, Honda, Hyundai, Infiniti, Iveco, Jeep, Kia, Land Rover, Lexus, MAN, Mazda, Mercedes-Benz, Mitsubishi, Nissan, Opel, Peugeot, Renault, SEAT, Skoda, Subaru, Suzuki, Toyota, Volkswagen, Volvo.

Ремонтируете ли вы российские ТНВД?

— Да, мы ремонтируем топливную дизельную аппаратуру российских автомобилей, тракторов и спецтехники.

Возможно ли присутствовать при диагностике?

— Да секретов нет. Все, что может заинтересовать заказчика будет показано и рассказано, кроме, разумеется, тонкостей процесса ремонта.

Есть ли предварительная запись?

—Да, при желании можно заранее договориться на проведение диагностики в определенное время.

Есть ли гарантия на ремонт?

— Гарантийный срок на отремонтированные изделия составляет 6 месяцев для ТНВД отечественного производства и 4 месяца для импортных. Гарантийный ремонт осуществляется в течение установленного гарантийного срока, при условии соблюдения заказчиком правил эксплуатации топливной аппаратуры.

Что не считается гарантийным случаем?

— Гарантийный ремонт не производится в случае заклинивания (критического износа) плунжерных пар или деталей топливной аппаратуры от воды, посторонних примесей или некачественного топлива

Какие возможны формы оплаты?

— Любые, разрешенные законодательством РФ, в том числе наличный и безналичный расчет.

Работаете ли вы с НДС?

— Нет, т.к. ООО СТЭЛ использует спецрежим налогообложения и не является плательщиком НДС.

Регулировка дизеля при сборке

Общие положения. Целью регулировки является установка деталей и узлов дизеля в такое оптимальное положение, при котором рабочий процесс в цилиндрах протекает наиболее совершенно и обеспечиваются наилучшие технико-экономические показатели дизеля.

Важнейшим показателем работы дизеля является характер протекания теплового процесса в его цилиндрах, который зависит от своевременной подачи в цилиндры топлива и от качества его распыливания, давления поступающего воздуха, запаздывания или опережения закрытия и открытия выпускных и продувочных окон, степени сжатия, работы регулятора числа оборотов, топливных насосов и др. Поэтому правильная регулировка позволяет более полно использовать тепло, полученное при сгорании топлива в цилиндрах дизеля. Неточности, допущенные при регулировках, могут привести к снижению мощности и экономичности дизеля, перегреву отдельных деталей, повышенному нагарообразованию и преждевременному выходу дизеля из строя.

Регулировка дизеля может потребоваться как при профилактических осмотрах, так и в процессе ремонта. Регулировать дизель в условиях эксплуатации не рекомендуется.

При сборке нового дизеля производится полная его регулировка с нанесением соответствующих меток на спаренных деталях для обеспечения правильной сборки при последующих переборках и ремонтах. В процессе эксплуатации имеет место износ деталей, который приводит к нарушению регулировки отдельных узлов. Поэтому рекомендуется после сборки дизеля по ранее установленным меткам и записям произвести последующую проверку регулировки.

Как бы ни были точно изготовлены детали и как бы тщательно ни была произведена регулировка дизеля при сборке, практически при испытании не удается получить нормального протекания рабочего процесса в отдельных цилиндрах без дополнительной регулировки. Для получения всех показателей рабочего Процесса в установленных пределах необходима дополнительная регулировка дизеля во время испытаний.

Все работы по регулировке должны производиться при остановленном дизеле. Исходным положением при регулировках дизеля является установка поршней в положении внутренней мертвой точки (в. м. т.).

В объем работ по регулировке дизеля при сборке входит регулировка длины каждого поршня в сборе с шатуном, установка величины опережения нижнего коленчатого вала, углов опережения подачи топлива (установка топливных насосов), регулировка механизма управления и др.

В объем работ по регулировке дизеля при испытаниях входят настройка и регулировка регулятора числа оборотов, регулировка чисел оборотов, величин максимального давления газов в цилиндрах, равномерности нагрузки цилиндров, установка упора ограничения подачи топлива.

Определение в. м. т. (внутренней мертвой точки) верхнего и нижнего поршней 1-го цилиндра. На ведущем диске муфты привода генератора, который закреплен на нижнем коленчатом валу, имеются деления и метки, определяющие в. м. т. поршней и положение кулачков на валах для каждого цилиндра (рис.142). Этими метками необходимо пользоваться при всех переборках, ремонтах и регулировках дизеля. Однако в случае замены коленчатого вала или шестерен вертикальной передачи, а также при замене муфты привода генератора следует заново определить в. м. т. для верхнего и нижнего поршней первого цилиндра и нанести необходимые метки на ведущем диске муфты привода генератора. Для определения в. м. т. верхнего и нижнего порш-

1еи первого цилиндра надо произвести следующие работы.

1. Проверить, чтобы верхний и нижний коленчатые валы не были соединены вертикальной передачей (при вращении одного коленчатого вала другой остается неподвижным) .

2. Установить и закрепить на переднем конце верхнего коленчатого вала диск, градуированный на 360° с ценой деления Г.

3. На верхней плоскости блока закрепить стрелку и подвести (подогнуть) ее острие к делениям градуированного диска.

4. Закрепить также стрелку в нижней части блока со стороны генератора и подвести ее острие к делениям на ведущем диске муфты привода генератора (при замене нижнего коленчатого вала или ведущего диска муфты).

5. Установить регляж (приспособление для определения в. м. т.) с .индикатором в форсуночное отверстие гильзы первого цилиндра, как показано на рис. 143.

6. Провернуть верхний коленчатый нал по ходу (по часовой стрелке, смотря со стороны управления) до перемещения стрелки индикатора на 1,5-2 мм. На градуированном диске и на шкале индикатора заметить соответствующие деления, после чего провернуть верхний коленчатый вал дальше по ходу так, чтобы поршень прошел в. м. т. (индикатор регля-жа довести до нуля), а затем провернуть коленчатый вал против хода до ранее отмеченного деления индикатора. На градуированном диске вновь отметить деление против стрелки. Число градусов на градуированном диске между двумя отметками разделить пополам. Найденное деление на градуированном диске подвести к стрелке, проворачивая коленчатый вал по ходу. Этому положению верхнего коленчатого вала соответствует в. м. т. верхнего поршня первого цилиндра.

Не проворачивая коленчатый вал, переставить градуированный диск нулевым делением против стрелки.

7. Найденную в. м. т. первого верхнего поршня проверить повторно этим же способом.

8. Установить специальный угольник 1 (рис. 144) на верхнюю плоскость блока и подвести к нему обработанную поверхность первой щеки верхнего коленчатого вала 2. Поверхности А и Б угольника 1 точно обработаны под углом 90°. Положение в. м. т. первой шатунной шейки верхнего коленчатого вала обеспечивается такой установкой вала, при которой обработанная поверхность его теки будет точно прилегать к поверхности Б угольника, установленного плоскостью А на верхний торец блока. При этом несовпадение стрелки с отметкой в. м. т. на градуированном диске допускается не более 30′. Разрешается подпиловка щеки коленчатого вала по угольнику, если коленчатый вал установлен новый.

9. Определить в. м. т. поршня 1-го цилиндра нижнего коленчатого вала таким же способом, как указано выше для верхнего колеьчатого вала, пользуясь при этом муфтой привода генератора вместо градуированного диска.

10. Не проворачивая нижний коленчатый вал, подвести указательную стрелку валоповоротного устройства к ближайшему делению ведущего диска муфты, после чего засверлить и развернуть отверстия под штифты, фиксирующие стрелку на блоке. Деление на диске муфты, приходящееся против указательной стрелки, соответствует в. м. т. поршня 1-го цилиндра нижнего коленчатого вала.

П. 4г1а конической поверхности ведущего диска муфты привода генератора (если муфта заменена новой) нанести риски и цифры согласно схеме, приведенной на рис. 142.

Регулировка длины шатуна в сборе с поршнем. При разборке дизеля с выемкой и разъединением поршней от шатунов нельзя раском-плектовывать прокладки, установленные между каждым поршнем и его вставкой. При замене отдельных поршней или шатунов надо обязательно сохранить первоначальную длину шатуна в сборе с поршнем (размер А на рис. 145) с точностью до ±0,1 мм подбором прокладок между вставкой и поршнем.

Толщину прокладок между вставкой и поршнем (при замене поршня) можно определить по размеру М (рис. 146) на новом и заменяемом поршнях. Если размер М на но-

ном поршне оольше, чем на заменяемом, то необходимо на соответствующую величину уменьшить толщину прокладок и, наоборот, увеличить ее, если размер М нового поршня меньше, чем у заменяемого.

При сборке нового дизеля, а также в случаях замены цилиндровых гильз, шатунов или коленчатого вала следует вновь отрегулировать длину шатунов в сборе с поршнями.

Эту работу производят после окончательной установки цилиндровых гильз и укладки коленчатых валов. При отрегулированной длине нижнего поршня в сборе с шатуном между головкой нижнего поршня и осью отверстий под форсунки в цилиндровой гильзе должен быть размер 1,4+0,2 мм. Необходимую толщину прокладок для каждого поршня рекомендуется определять одним из нижеследующих способов, которыми пользуются при сборке нового дизеля.

Порядок подбора толщины прокладок при собранных шатунах со вставками и поршнями.

1. Ввести нижний поршень в сборе с шатуном в гильзу цилиндра и закрепить шатун на коленчатом валу.

2. Завернуть и форсуночные отверстия гильзы цилиндра два штыря диаметром 17,2+0,01 мм (рис. 147).

3. Установить сверху на стержни штырей цилиндрический стакан и измерить глубиномером размер к.

4. Повернуть стакан вокруг оси до совмещения его пазов со штырями, после чего опустить стакан на поршень нижнего коленчатого вала. При этом поршень должен быть установлен вблизи в. м. т.

5. Установит]) ножку глубиномера на торец стакана и, проворачивая нижний коленчатый вал, найти наименьшее значение размера Я. Толщину прокладок б определяют по формулеб =. II — к — 10 мм.

6. Для определения требуемой толщины прокладок между поршнями и их вставками при установленных адаптерах форсунок необходимо поместить в адаптеры форсунок замеряемого цилиндра два штыря диаметром 15,2+0,01 мм и закрепить их цанговыми зажимами.

Толщину прокладок б определить по формулеб = И — к — 9 мц.

7. Измерить размер А, т. е. длину поршня в сборе с шатуном при установленном верхнем вкладыше шатунного подшипника (см. рис. 145). При этом зазор между втулкой головки шатуна и поршневым пальцем должен быть выбран в сторону уменьшения размера А.

В паспорт дизеля записать суммарную толщину установленных прокладок для каждого поршня и размер А.

Порядок подбора прокладок путем замера расстояния от оси форсуночного отверстия в гильзе цилиндра до гнезда в блоке под коренной вклад ы ш. Этот способ обеспечивает необходимую точность регулировки размера А при сборке новых дизелей или при переукладке коленчатых валов в процессе ремонта.

Необходимую длину поршня с шатуном определяют по предварительным измерениям отдельных деталей блока, коленчатых валов, цилиндровых гильз. Правильность найденного размера А для каждого цилиндра окончательно проверяют на дизеле после установки кривошипно-шатунного механизма (по размерам 1,4 мм и величине линейного сжатия, равной 4,4-4,8 мм). При таком способе значительно снижается трудоемкость сборки дизеля, так как при этом не требуется предварительной укладки коленчатых валов и установки на них поршней в сборе с шатунами.

Определение размера А для каждого верхнего и нижнего поршня в сборе с шатуном производить следующим образом.

1. Подсчитать размер А по замерам отдельных элементов, приведенных на рис. 148, для гильзы цилиндра и кривошипно-шатунного механизма, пользуясь следующей формулой:

где В — размер от оси форсуночного отверстия в гильзе цилиндра до соответствующей расточки в блоке под коренной вкладыш верхнего или нижнего коленчатого вала. Величина х в свою очередь определяется по формулегде Я — радиус кривошипа соответствующего (верхнего, нижнего) коленчатого вала (из паспорта);

Дб — диаметр расточки в блоке под коренной вкладыш (242 мм);

(1Ш-диаметр шатунной шейки коленчатого вала (171,88лш). Из подсчета по чертежным данным размер В равен: для верхнего коленчатого вала 743 мм; для нижнего коленчатого вала 813 мм.

= В — (l,4 + R — 2-£ + ^-8) = f?-(1,4 + /? -121-85,94) =

а с учетом размера В и зазоров на масло будет: для нижнего коленчатого вала А = 843 — (R — 33,9) = = 876,9 — R- для верхнего коленчатого вала А = 743 — — (В — 34) = 777 — R.

2. По приспособлению, показанному на рис. 149, определяют действительные величины отклонений размеров В от подсчитанных. Для этого:

а) установить приспособление 1 по эталону 2 на размер 743_о,оз мм для верхнего коленчатого вала и на размер 843_о,озЛШ для нижнего коленчатого вала, обеспечив натяг 1 мм по индикатору приспособления;

б) установить оправку 8 (рис. 150) в отверстия для форсунок в гильзе цилиндра;

в) установить на оправку 8 приспособление 6 и зафиксировать направляющую планку 4 втулкой 3;

г) установить ступенчатую оправку I в гнезда двух коренных опор, расположенных с обеих сторон гильзы цилиндра, и осторожно направить средний пояс оправки на шток 2 приспособления;

д) определить отклонение по индикатору приспособления 6 с учетом предварительного натяга в 1 мм. При этом учесть, если натяг в 1 мм не выбран и стрелка не дошла до нулевого деления, то величину, недостающую до нулевого деления, учитывать со знаком плюс; если же натяг в 1 мм выбран и стрелка прошла нулевое деление, то полученную величину до остановки стрелки индикатора учитывать (писать) со знаком минус;

; — ступенчатая оираика; 2-Шток приспособления; 3втулка; 4- направляющая планка; 5-блок; 6 — приспособление; 7 — тарелка; 8 — оправка; 9 — гильза нилиияпас) повернуть приспособление на 180° и вновь определить величину отклонения по индикатору;

ж) определить среднюю величину отклонения «ер по двум произведенным замерам;

з) определить размер Л по формуле: дли нижних поршней Л = 876,9-Я±йср;