Управление технологическими процессами буровых установок (США)

Управление технологическими процессами буровых установок (США)

Компания Varco International является ведущим поставщиком бурового оборудования и интегрированных систем управления процессами бурения нефтяных и газовых скважин. Новые системы управления на базе технологии Amphion, поставляемые компанией, основаны на применении сетей Ethernet. Эти системы обеспечивают эргономичное, эффективное и безопасное управление технологическими процессами современных буровых установок.

Описание системы

Системы управления, поставляемые Varco, являются системами высокой готовности, которые обеспечивают централизованный мониторинг, контроль и управление автоматизированными процессами бурения. Системы собраны на оборудовании компании Varco, ее партнеров и третьих производителей. Оператор системы осуществляет управление с эргономичного пульта бурильщика, который представляет собой комбинацию терминала с сенсорным экраном, кнопочного пульта и джойстиков. Комплекс средств наземного контроля обеспечивает формирование сигналов управления электрооборудованием и механизмами буровой установки. Основные технологические параметры, контролируемые системой, — частота вращения бурового долота (об/мин), осевая нагрузка на долото, крутящий момент, поток бурового раствора и др.

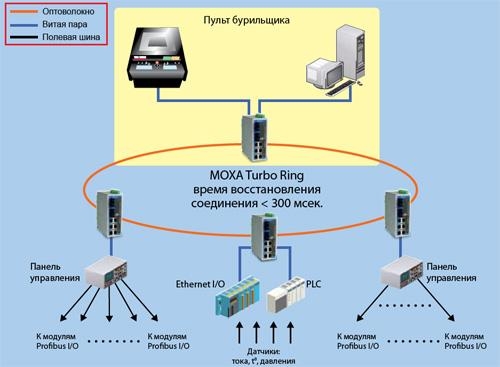

В качестве устройств связи в системе используются промышленные Ethernet-коммутаторы MOXA ED6008-MM-SC (эквивалентны EDS-408A-MM-SC), смонтированные в шкафы локального управления. Они обеспечивают мониторинг и управление процессами различного оборудования буровой. Каждый шкаф включает несколько устройств ED6008, которые передают управляющие сигналы локальным устройствам и отсылают данные с PLC, модулей Ethernet I/O и контрольных панелей на операторский пульт. Все локальные станции объединены друг с другом в оптоволоконное резервированное кольцо по разработанной компанией MOXA технологии Turbo Ring – такая резервированная сетевая инфраструктура позволяет оператору осуществлять все процессы в режиме реального времени. Резервирование сети и использование отказоустойчивых промышленных коммутаторов MOXA позволяют гарантировать высокую готовность системы управления буровой.

Схема сети объекта

Преимущества, определившие выбор оборудования

- Технология резервирования сети MOXA Turbo Ring позволяет объединять Ethernet-коммутаторы в резервированное кольцо со временем перехода на резервный канал менее 300 мсек.

- Защищенное исполнение устройств, отсутствие вентилятора и длительный срок наработки на отказ гарантируют длительную безотказную работу устройств в условиях буровой.

- Коммутаторы ED6008-MM-SC имеют порты многомодовой оптики, что позволяет защитить передаваемые данные от электромагнитных и радиопомех, а также увеличить дальность передачи данных.

- ED6008-MM-SC монтируется на DIN-рейку, что позволяет удобно разместить устройство в шкафу автоматики.

- Коммутатор ED6008 в режиме реального времени отсылает оператору оповещение по e-mail при возникновении различных сбоев, позволяя быстро устранять неполадки.

Оборудование MOXA

ED6008-MM-SC (эквивалентен EDS-408A-MM-SC )

- Быстрая и надежная сеть на базе кольцевого резервирования и оптоволоконных кабелей

- Передача данных на большие расстояния

- Автоматическое оповещение о сбоях по e-mail или через реле аварийной сигнализации

- Длительный срок наработки на отказ и промышленное исполнение

- Простота настройки и управления через web-интерфейс, Telnet или последовательную консоль

- Модели с поддержкой расширенного температурного диапазона -40

Приводная техника, НТЦ ООО (Приводная техника, Научно-технический центр, Общество с ограниченной ответственностью)

Автоматизированная система управления механизмами буровой установки

Предназначены для управления главными и вспомогательными механизмами буровой установки

Преимущества:

• Переход на привод переменного тока позволяет увеличить длину питающей линии при том же количестве повышающих подстанций не менее, чем в 2-3 раза.

• Лучшая динамика привода переменного тока обеспечивает более высокую производительность при спускоподъемных операциях и уменьшает время проходки

• Максимальная эффективность бурения:

- оптимизация скорости проходки;

- увеличение срока службы долота и элементов бурильной колонны;

- увеличение ресурса работы бурового оборудования;

- автоматическое регулирование объема подачи и давления бурового раствора на буровом инструменте путем регулирования скорости вращения буровых насосов;

- уменьшение времени сборки и сокращение транспортных расходов при переезде с куста на куст, благодаря модульной конструкции;

- снижение аварийности оборудования, сокращение аварийных простоев, уменьшение затрат на ремонт и обслуживание;

- повышенная безопасность работ во время бурения.

Состав системы:

• система электроснабжения буровой установки;

• система управления главными механизмами буровой установки — буровыми насосами, ротором, лебедкой, силовым верхним приводом (на базе частотно-регулируемых электроприводов);

• системы управления вспомогательными механизмами буровой установки (механизмы приготовления и очистки бурового раствора, вспомогательных лебедок и др);

• автоматическая система управления буровой установкой (АСУ);

• вспомогательные системы (резервного электропитания, рабочего и аварийного освещения, поддержания температуры внутри контейнеров с электрооборудованием в заданном диапазоне, пожарной сигнализации);

• системы контроля и диагностики работы механизмов буровой установки (визуализации, видеонаблюдения, взрывозащищенной телефонной связи), состояния окружающей среды (контроля загазованности);

• кабина бурильщика.

Состав комплекта может изменяться и определяется заказчиком при заключении договора. Все элементы системы могут поставляться в комплекте или отдельно.

Исполнение

Системы управления поставляются в блочно-модульном исполнении, что позволяет осуществлять модернизацию и изготовление буровых станков в кратчайшие сроки, повышает их надежность и ремонтопригодность.

Низковольтное распределительное устройство (НКУ) и частотно-регулируемые электроприводы (ЧРЭП), предназначенные для управления механизмами буровой установки, установлены в специальные блок-модули, которые располагаются в теплоизолированных электропомещениях контейнерного типа (НКУ, КТУ, ВЛБ и др.).

При разработке и изготовлении контейнеров обеспечивается полная монтажная готовность изделия. Это позволяет вводить в эксплуатацию оборудование при минимальных трудовых и временных затратах. Возможна транспортировка автомобильным, морским и железнодорожным транспортом.

Контейнеры (КТУ, НКУ, КРУ, ВЛБ и т.п.) изготавливаются в климатическом исполнении, позволяющем установку и эксплуатацию на открытом воздухе. Комплектуются системами освещения, обогрева, кондиционирования, связи и пожарной сигнализации.

Принцип модульности и взаимозаменяемости элементов системы позволяет осуществлять быстрое восстановление работоспособности системы при отказах, как правило, путем замены элементов на аналогичные из комплекта ЗИП.

Системы управления буровыми насосами

Система управления применяется в составе мобильных и стационарных буровых установок и служит для автоматизированного управления приводами буровых насосов с заданной частой вращения, а также для управления вспомогательными электродвигателями насосной установки.

Автоматизированная системы управления блоком насосным (АСУ БН) выполняет следующие функции:

- автоматический запуск (в том числе под нагрузкой) и остановка оборудования (в том числе систем смазки и орошения штоков) МН по соответствующим алгоритмам;

- автоматического отключения по соответствующим алгоритмам оборудования МН в аварийных ситуациях, определение первопричины аварийной ситуации и выдач соответствующего сообщения на панель оператора;

- выдачи управляющих воздействий на преобразователь частоты электропривода бурового насоса;

- автоматическое поддержание заданного давления в нагнетательной линии путем изменения оборотов главного двигателя;

- включения/выключения отопления и освещения модуля АСУ БН;

- архивацию параметров работы модуля АСУ БН (в том числе систем смазки и орошения штоков) с возможностью отображения в функции от времени;

- обводную, аварийную схему управления бурового насоса, «аварийный режим» от специального ключа.

- аналитический расчет числа двойных ходов в минуту.

- Самодиагностика исправности АСУ

- Учет времени наработки основного оборудования и потребляемой электроэнергии.

Комплектность системы управления

Привод насоса без электродвигателя (рама, подшипниковые опоры, муфта, ведущий шкив, натяжное устройство)

Контейнер утепленный 3200х3200х12000мм с системой климат-контроля, пожарной сигнализации, освещения, с панелями разъемов

Сухой трансформатор 2500 кВА, 6/0,69/0,69 кВ

Частотно-регулируемый привод с выключателем и предохранителями

Шкаф управления буровыми насосами с аппаратурой для управления вспомогательным электрооборудованием насосов U=0,4 кВ (МСС), на базе контроллера (на выбор) с программируемым терминалом

Пульт управления бурового насоса

Выносной пульт управления на посту бурильщика (взрывозащищенный)

Комплект поверенных датчиков

Комплект кабельной продукции с герметичными разъемами быстрого соединения

Комплект эксплуатационной и разрешительной документации

Системы управления буровыми насосами могут изготавливаться для приводов буровых насосов серии УНБ-600(А), УНБТ-950, УНБТ-1180, а также насосов серии F 800 — F 1600.

Комплекс управления спроектирован и изготовлен для работы в условиях крайнего севера. Климатическое исполнение «У» категории размещения 3 по ГОСТ 15150-69 (температурный диапазон от — 40°C до + 45°С) на месторождениях с содержанием сероводорода до 6%. Температура хранения – — 60 + 55°С.

Технические характеристики электропривода:

- Мощность: 1000-1400 кВт

- Режим работы: длительный, без перегрузок

- Электродвигатель: тип – асинхронный с КЗ ротором; 1000 – 1400 кВт, 690 В, 810/2200 об/мин, номинальный ток 1080 А

- Диапазон регулирования скорости двигателя: 0 — 1000 об/мин

Управление электроприводом буровых насосов может производиться:

- с пульта управления насосами;

- с пульта бурильщика с использованием автоматизированной микропроцессорной системы управления;

- вручную с двери приводного блока из контейнера КТУ.

При разработке системы управления использован принцип модульности и взаимозаменяемости элементов системы. Восстановление работоспособности системы при отказах производится, как правило, путем замены элементов на аналогичные из комплекта ЗИП. Такой принцип построения системы позволяет повысить ее ремонтопригодность, надежность и безотказность.

АСУ механизмами буровой установки

Предназначена для управления электроприводами главных (буровые насосы, лебедка и ротор) и вспомогательных механизмов буровой установки в ручном или полуавтоматическом режиме, разработана на базе микропроцессорного программируемого контроллера и выполняет следующие функции:

- ввод, контроль и первичная обработка входных сигналов;

- контроль выхода значений параметров за допустимы технологические границы, исправности датчиков и линий связи;

- сбор, обработка и визуализация информации о состоянии оборудования, датчиков и линий связи;

- управление механизмами буровой установки в соответствии с требуемыми режимами;

- прием и контроль достоверности информации ручного ввода;

- формирование и выдача управляющих воздействий и сообщений об отказах и отклонениях параметров;

- подсчет времени наработки основного оборудования.

В состав системы АСУ входит следующее оборудование:

- шкаф с микропроцессорным контроллером — МПК;

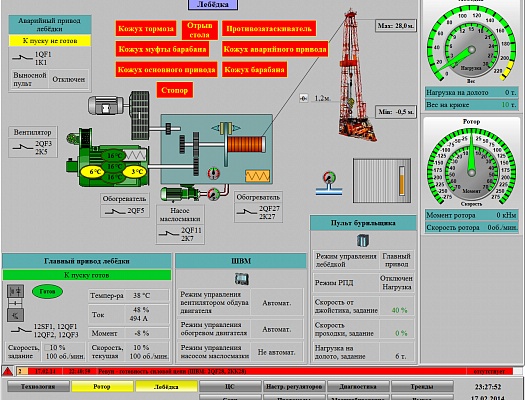

- пульт бурильщика — ПБ;

- пульт управления буровыми насосами — ПН;

- шкаф АКЛ со станцией удаленного ввода/вывода информации;

- инверторы (приводные блоки) с цифровым управлением ИН1…ИН4.

Шкаф АКЛ со станцией удаленного ввода/вывода информации устанавливается в лебедочном блоке буровой установки.

Пульт бурильщика с графическим дисплеем и кнопками управления, а также подключенный к пульту командоаппарат для задания скорости лебедки находится в кабине бурильщика.

Пульт управления насосами со станцией удаленного ввода/вывода информации устанавливается в насосном блоке.

Управление главными механизмами буровой установки производится с пульта бурильщика по сети Profibus DP. На пульте бурильщика осуществляется визуализация состояния главных приводов.

При разработке системы управления использован принцип модульности и взаимозаменяемости элементов системы. Восстановление работоспособности системы при отказах производится, как правило, путем замены элементов на аналогичные из комплекта ЗИП. Такой принцип построения системы позволяет повысить ее ремонтопригодность, надежность и безотказность.

Обеспечивает диагностику работы комплекса технических средств и выдает сообщения об отказе элементов, что позволяет в короткие сроки локализовать и устранить причину отказа.

Визуализация состояния механизмов, технологических блокировок, аварийные сообщения о неисправностях и т.д. осуществляется посредством панелей операторов, расположенных на пульте насосов и пульте бурильщика.

Связь преобразователей частоты и панелей оператора с системой управления осуществляется по сети с протоколом обмена данными Fieldbus / Profibus DP.

Система визуализации позволяет оператору осуществлять мониторинг состояния механизмов буровой установки:

- стола ротора и буровой вышки;

- буровой лебедки;

- системы ЦСГО;

- буровых насосов;

- системы электроснабжения.

С помощью видеографических панелей оператора осуществляется, также, контроль параметров бурения: