Оборудование для производства битумных эмульсий «ЭмБиКа–Э»

Оборудование для производства битумных эмульсий «ЭмБиКа–Э»

Основные технические характеристики установок «ЭмБиКа-Э»:

| ЭмБиКа-Э10 | ЭмБиКа-Э5 | ЭмБиКа-Э2 | |

|---|---|---|---|

| Габариты, мм. (контейнерного исполнения) | 6000х2400х2550 | 6000х400х2550 | 4000х400х2550 |

| Производительность номинальная, т/час | 10-12 | 4-5 | 2-3 |

| Высота нагнетания эмульсии, м | 15 | 15 | 10 |

| Питающая электросеть | 3 фазы, 380 В, 50 Г | 3 фазы, 380 В, 50 Г | 3 фазы, 380 В, 50 Г |

| Вес, кг | 6700 | 5600 | 4100 |

| Установленная мощность, кВт | 55 | 39 | 28 |

| Количество баков водного раствора, шт. | 2 | 2 | 1 или 2 |

| Ёмкость баков водного раствора, л | 2 х 2000 | 2 х 2000 | 1000 |

| Количество мешалок водного раствора | 2 | 2 | 1 или 2 |

| Теплообменник для нагрева воды | 1 | 1 | 1 |

| Блок управления с системой автоматического контроля | 1 | 1 | 1 |

Предлагаем Вашему вниманию серию установок «ЭмБиКа-Э» для производства битумных эмульсии различных составов, применяющуюся для устройства поверхностной обработки, защитных слоёв износа, подгрунтовки, обеспылевания, устройства слоёв износа типа «Сларри Сил», приготовления «чёрного» щебня и пористых щебёночных смесей, приготовления плотных эмульсионно-минеральных смесей, устройства дорожных одежд способом пропитки.

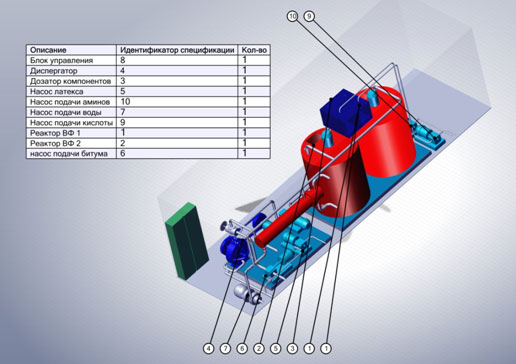

Базовая комплектация установок «ЭмБиКа-Э» включает в себя:

- теплообменник для подогрева воды, оборудованный штатным насосом и системой управления и контроля;

- блок приготовления и дозирования водной фазы, состоящий из двух ёмкостей из нержавеющей стали или полипропилена, оборудованных лопастными мешалками из нержавеющей стали вертикального типа и дозирующего блока. Блок оснащён насосами для дозировки водной фазы,кислоты и эмульгатора, уровнемерами, датчиками температуры и кранами для отбора проб;

- моторный блок с коллоидной мельницей «ДЭ-10», битумным насосом, оснащённым насосом водной фазы с электронным расходомером. Двигатель коллоидной мельницы оборудован электронной системой плавного пуска, обеспечивающей его надёжный запуск и в случае попадания на обмотки двигателя влаги – автоматическое просушивание;

- система плавного пуска исключает пиковые стартовые нагрузки на электродвигатель коллоидной мельницы и на питающую электросеть, что позволяет уверенно эксплуатировать установку в районах со слабыми электросетями;

- основной пульт управления, оснащённого цифровыми индикаторами процессов, системой звукового и светового оповещения. Автоматика системы управления комплектуется из элементов ведущих мировых производителей и обеспечивает автоматическое управление подогревом воды, защиту водяного насоса от превышения давления на выходе, защиту теплообменника от вскипания при прекращении расхода воды и повышения температуры, управление насосами водной фазы, битума, эмульгаторов, латекса и кислоты;

- система трубопроводов, подающих соляную кислоту и водную фазу, выполнена из нержавеющих элементов, что автоматически исключает все возможные проблемы, связанные с понятием «коррозия». В качестве теплоносителя может применяться пар или термомасло (по согласованию с Заказчиком).

Установка для производства битумных эмульсий «ЭмБиКа–Э10», производительностью 10-12 тонн в час, непрерывного действия, с комбинированной системой дозирования компонентов, полуавтоматической системой управления.

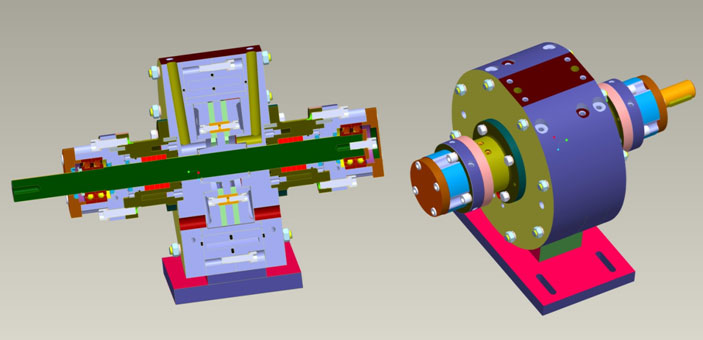

Коллоидная мельница «ДЭ-10»

Общие сведения об изделии. Диспергатор (мельница коллоидная) типа ДЭ-10 представляет собой агрегат, который обеспечивает трехступенчатую обработку водно-битумного материала – предварительное смешивание, диспергирование и гомогенизацию до размеров битумных частиц дисперсной фазы не превышающих 5 мкм.

Смешиваемые компоненты подаются в предварительный смеситель для первичной обработки. Далее смесь поступает в многоступенчатый гомогенизатор, состоящий из набора коаксиально расположенных рабочих органов статора и ротора, где осуществляется одновременное диспергирование, и гомогенизация обрабатываемой композиции. Конструкция диспергатора позволяет обеспечивать высокое качество размола, являющееся необходимым условием для производства стабильной и качественной битумной эмульсии. Стабильная битумная эмульсия удобна в хранении, так как при соблюдении технологических норм и правил хранения она может находиться в емкостях длительное время (несколько месяцев), легко транспортироваться на значительные расстояния (битумная эмульсия не является опасным грузом).

Так как стабильность эмульсии достигается именно вследствие качественного размола, то появляется возможность экономии дорогих импортных эмульгаторов. Несомненным преимуществом диспергатора по сравнению с существующим технологическим оборудованием для диспергирования и гомогенизации является то, что он не требует сложных систем охлаждения и аппаратуры для создания высокого давления, обеспечивает непрерывность технологического процесса и возможность регулирования параметров процесса в широком диапазоне, их однородность в рабочем объёме, отличается простотой и надежностью в эксплуатации и практически неограниченным варьированием скоростей вращения ротора, что обеспечивает возможность работы со средами с широким диапазоном исходных физико-химических характеристик (плотности, вязкости, дисперсности), требует небольших производственных площадей для размещения. Коллоидная мельница «ДЭ-10» — собственная разработка наших инженеров на основе лучшего зарубежного опыта.

На все установки серии «ЭмБиКа-Э» предоставляется Декларация о соответствии техническому регламенту Таможенного Союза ТР ТС 010/2011 «О безопасности машин и оборудования», а также вся необходимая разрешительная документация для эксплуатации.

Смесительные установки для создания синтетического природного газа (SNG)

В отечественной терминологии существует несколько несистематизированных терминов и их аббревиатур, обозначающих смесь сжиженного пропана и бутана (СНГ, СУГ, СПБ), что порождает известную терминологическую путаницу. Все вышеприведенные сокращения соответствуют принятому в мировой практике термину LPG. Несмотря на такое обилие понятий, обозначающих один и тот же продукт, устоявшегося российского термина, соответствующего английскому SNG (Sintetic Natural Gas, синтетический натуральный или природный газ) сегодня в России не существует, и, насколько нам известно, в отечественной нормативной литературе однозначно принимаемого научным сообществом определения данному понятию нет. Скорее всего, это связано как с относительно небольшим распространением самой технологии создания синтетического натурального газа (и ограниченным количеством специалистов в данной сфере), так и с весьма скромным числом производителей оборудования для SNG. Нужно отметить, что это исключительно зарубежные производители, российская научная школа SNG прекратила свое существование в прошлом веке.

Попробуем заполнить этот пробел, дать российское название и определение термину SNG. Учитывая сложившуюся традицию к сокращению до аббревиатур терминов, обозначающих различные виды углеводородов, хотелось бы дать определение, подлежащее сокращению до кириллической аббревиатуры. В русском языке суть данного понятия лучше всего бы отражало сокращение понятия «Синтетический природный газ», но сделать это не такто просто: сокращение СПГ не удобно для употребления, так как существует устоявшийся термин СПГ — сжиженный природный газ, и в этом случае возникнет терминологическая путаница. То же самое происходит и в случае с сокращением понятия «синтетический натуральный газ» (в английском языке «природный газ» переводится как «natural gas»). Термин СНГ является употребляемым сокращением от «сжиженные нефтяные газы». Термин «синтетический газ» (Синтез-газ) так же является устоявшимся понятием, не соответствующим по сути предмету, обозначаемому английским термином SNG.

Таким образом, все названия возможных переводов, отражающих сущность SNG, на русском языке при сокращении оказываются занятыми другими терминами. Употребляемый иногда в специализированной литературе термин «газовоздушная смесь» — идентичен при сокращении устоявшемуся термину ГВС («горячее водоснабжение»). В этой ситуации считаем возможным, во избежание возникновения понятийной путаницы, принять термин «синтетический природный газ» без возможности кириллического сокращения, с использованием в случае необходимости английской аббревиатуры SNG.

Синтетический природный газ (SNG) — газ, полученный в результате смешения воздуха с каким-либо газом либо смесью газов, имеющий теплотворную способность, равную теплотворной способности метана.

Наиболее часто для создания SNG используется смесь СУГ с воздухом. В некоторых случаях в результате технологических процессов выделяются газы с нестандартной (либо изменяющейся) теплотворной способностью; в таких случаях и проще, и дешевле поставить смесительную установку для производства SNG, чем разрабатывать специальные газогорелочные устройства для данных технических условий. Основное использование SNG в мировой практике — замена природному газу, дающая возможность быстрого перевода систем газоснабжения с одного источника топлива на другой.

В случае одномоментного переключения с одного энергоносителя на другой, ни потребители, ни газоиспользующие устройства «не замечают» смены потребляемого топлива.

Нужно отметить, что в мире, в частности в США, странах Балканского региона (Сербии, Черногории, Хорватии и других), SNG используется достаточно широко. Этому способствуют специфические условия данных регионов, в частности высокая стоимость газа для потребителей, техническая политика поставщиков газа, перебои с газоснабжением природным газом и пр. Например, в США практикуется следующая схема временного использования SNG в качестве топлива для негазифицированных сетевым газом поселений (пока не придет природный газ): есть поселок, который потенциально будет интересен поставщику в качестве потребителя природного газа. При полном подключении всей промышленности и населения к распределительным сетям потребление газа делают рентабельными инвестиции в строительство межпоселкового газопровода. Подобное потребление возникнет после того, как большая часть жителей проведет себе природный газ, чего естественно не происходит, пока газа в поселке нет. Для формирования структуры газопотребления муниципалитет строит внутрипоселковые сети, проводит газ к потребителям в дома, а на входе в газопровод устанавливает систему смешения воздуха с паровой фазой СУГ. Таким образом, начинается потребление газа, которое относительно небольшое, пока потребителей в поселке немного. При увеличении числа потребителей выше некоторой критической отметки для газовой компании становится экономически целесообразно провести межпоселковый газопровод и пустить в готовые распределительные сети природный газ. Смесительная установка после пуска газа отключается и остается в качестве резервного источника газа в случае прекращения газоснабжения.

Кроме этого, структура ценообразования на природный и сжиженный газ в США такая, что там временами дешевле покупать СУГ, чем натуральный газ; таким образом, имея две независимые альтернативные системы, потребитель сам выбирает, какой вид топлива ему сегодня более выгоден.

Нужно сказать, что при существующих российских реалиях: уровне газификации, высокой надежности газоснабжения, стоимости газа для промышленности и населения перспективы использования SNG в России ограничены. Также важным фактором, сдерживающим развитие SNG, является низкая стоимость многотопливных горелок для коммунально-бытовых и промышленных потребителей. Гораздо дешевле и проще, в случае прекращения газоснабжения, переключиться непосредственно на горелке на альтернативное топливо (мазут или сжиженный газ), чем заниматься проектированием и установкой смесительной системы. Но в некоторых случаях применение SNG в качестве резервного топлива оказывается не только экономически оправданным, но и одним из самых дешевых возможных технических решений.

Речь идет о непрерывных технологических процессах, нуждающихся в тепле, таких как сталелитейные производства, стекольные заводы, фабрики по производству керамики и т.п. Стоимость остановки подобных процессов исчисляется огромными суммами и зачастую ведет к коллапсу, полному прекращению производства и банкротству предприятия. В случае, если в подобных процессах по каким-либо причинам нельзя использовать многотопливные горелки или из-за размеров и температуры (стеклоплавильные печи) физически заменить горелки невозможно, целесообразно рассмотреть возможность использования SNG в качестве резервного топлива. Как правило, все подобные объекты являются нестандартными и нуждаются в изготовлении индивидуального проекта смесительной установки с учетом экономических, конструкторских и технологических особенностей объекта.

В данном разделе мы будем затрагивать только оборудование для получения SNG путем смешения газообразной фазы СУГ с воздухом (LPG/Air mixing system), поскольку для создания SNG наиболее часто используется именно СУГ. Кроме того, есть ряд готовых технических решений зарубежных производителей, которые можно успешно применять в случае необходимости.

Системы для производства SNG бывают как низкого (рис. 12.1, 12.3), так и высокого давления. Смесительная система для производства SNG низкого давления может включать в себя емкости для хранения запаса СУГ с системой заправки, насос или компрессор, испарительную установку, смесительную установку ресивер (емкость для смешения), систему аварийного выключения, газоанализаторы и систему пожаротушения.

Рис. 12.1. Упрощенная схема системы производства SNG низкого давления

Смешение газа производится с использованием «трубки Вентури». Паровая фаза СУГ высокого давления поступает через входной патрубок 1 (рис. 12.2) к соплу 6, проходя через которое создает разрежение, подтягивающее заходящий через воздушный сетчатый фильтр 3 атмосферный воздух. В диффузоре 4 происходит частичное смешение воздуха и паровой фазы СУГ, далее образующаяся смесь (SNG) поступает через выходной патрубок 5 в ресивер-сепаратор, где происходит окончательное смешение воздуха с СУГ.

Рис. 12.2. Схема смесительного устройства: 1 — входной патрубок; 2 — манометр; 3 — воздушный сетчатый фильтр; 4 — обратный клапан; 5 — крышка; 6 — сопло; 7 — диффузор; 8 — выходной патрубок

Рис. 12.3. Схема смесительной установки для производства SNG низкого давления: 11 — емкость для СУГ; 12 — фильтр; 13 — насос; 14 — испаритель; 15 — смесительная система; 16 — выходной коллектор; 17 — ресивер-сепаратор; 18 — выходной патрубок

Существуют смесительные системы для получения SNG низкого давления и газовоздушных смесей (природный газ/воздух), использующие смесительный клапан «Consta-Mix». Он работает следующим образом: воздух поступает через фильтрующий элемент и входной патрубок 1 (рис. 12.4) в воздушную камеру 2, откуда через седло воздушного клапана 3 попадает в смесительную камеру 4. Газ поступает в клапан через входной патрубок 5, далее через седло газового клапана 6 и через байпас 7 также попадает в смесительную камеру 4. Состав смеси регулируется механически, импульс управляющего давления попадает через импульсную трубку 9 в надмембранное пространство 10 над мембраной 8, которая перемещает шток 11 с воздушным клапаном 12 и газовым клапаном 13.

Количество газа, проходящего через байпас 7, определяется положением компенсатора 14, который закрывает байпас при перемещении штока 11 вниз.

Рис. 12.4. 1 — входной патрубок; 2 — воздушная камера; 3 — седло воздушного клапана; 4 — смесительная камера; 5 — входной патрубок; 6 — седло газового клапана; 7 — байпас; 8 — мембрана; 9 — импульсная трубка; 10 — надмембранное пространство; 11 — шток; 12 — воздушный клапан; 13 — газовый клапан; 14 — компенсатор

Рис. 12.5. Сооружения для очистки сточных вод, совмещенные с генерацией электроэнергии «Consta-MIX» производства «Algas-SDI», использующие для работы газовоздушную смесь воздух/природный газ в соотношении 4:6

Смесительные установки для получения SNG высокого давления являются значительно более сложными системами и производятся по индивидуальным заказам, в зависимости от конкретных технических и эксплуатационных условий. Комплекс включает в себя емкости для хранения запаса СУГ, заправочную систему, позволяющую разгружать автомашины с СУГ, насос или компрессор, испарительную установку, смесительную установку, ресиверсепаратор, фильтр для СУГ, компрессор для подачи воздуха, воздушный фильтр, калориметр, факельную установку, систему газоанализаторов, систему пожаротушения, контрольную панель с автоматикой безопасности и системой автоматического отключения.

Рассмотрим технологию получения SNG высокого давления на примере смесительной установки «Blendaire» (рис. 12.6) с автоматической настройкой калорийности синтетического натурального газа (производитель — «Algas-SDI»). Установки «Blendaire» смешивают потоки воздуха и газа с давлениями от 1,0 до 1,7 МПа. Воздух и газ подаются на установку каждый через свой входной патрубок и, проходя через регуляторы давления воздуха и газа соответственно, оказываются в смесительной камере, откуда их откачивает компрессор. Для нормальной работы смесительной системы очень важно иметь равное и постоянное давление воздуха и газа после регуляторов, так как только в этом случае смесь будет иметь постоянный состав. Для его контроля после смесителя установлен калориметр (рис. 12.7), который контролирует состав смеси и оказывает управляющее воздействие на регуляторы при необходимости изменения в смеси процентного соотношения воздуха и паровой фазы СУГ.

Смесительная установка оснащена системой автоматического контроля необходимых технологических параметров с выводом на пульт дистанционного управления.

|

|

| Рис. 12.6. Смесительная установка «Blendaire» производства «Algas-SDI» | Рис. 12.7. Калориметр GA-500 |

Данный интернет-сайт носит исключительно информационный характер и ни при каких условиях не является публичной офертой, определяемой положениями статьи 437 Гражданского кодекса РФ. Для получения информации об условиях сотрудничества, пожалуйста, обращайтесь к сотрудникам ГК «Газовик».

Бесплатная телефонная линия: 8-200-2000-230

© 2007–2021 ГК «Газовик». Все права защищены.

Использование материалов сайта без разрешения владельца запрещено и будет преследоваться по закону.

Станции дозирования флокулянтов

Успешно применяется при

переработке полимеров

Специально спроектирована и успешно применяется для очистки оборотной воды при переработке отходов пластмасс, производительность 15 -60 м3/час.

Автоматический режим

Исполнение с PLC обеспечивает безостановочную эксплуатацию и постоянный мониторинг процессов.

Проверенные технологии

Вместе с оборудованием передаём проверенные технологии применения коагулянтов и флокулянтов, марки реагентов, контакты рекомендованных поставщиков.

Очистку методом флокуляции используют тогда, когда нет возможности избавить исходный раствор от микропримесей фильтрацией. Для того чтобы мельчайшие частицы достигли нужных массо-габаритов и выпали в осадок, в сток добавляют флокулянт. Способ подходит для очистки технической воды, например, после переработки пластиковых отходов. В производстве используется станция приготовления и дозирования флокулянта, работающая в автоматическом или полуавтоматическом режиме. GRAN GARO предлагает автоматизированные установки ёмкостью 500–4000 литров, подходящие для работы в условиях высокой влажности.

Принцип действия станций

В раствор, требующий очистки, добавляют химическое соединение — флокулянт. Количество реагента должно соответствовать концентрации смеси, природе загрязнений. Недостаточная доза не позволит примесям слипнуться и выпасть в осадок. Для точной и своевременной подачи применяется автоматическая система дозирования флокулянта. Установка предотвратит перерасход дорогого реагента, обеспечит равномерное образование перемешивание и дозирование. Действующее вещество будет подаваться по мере убывания исходного раствора.

Принцип работы

Флокуляция протекает в единой гидравлической системе. Используемая в промышленности автоматизированная установка приготовления и дозирования флокулянта представляет собой трёхсекционную установку, которая состоит из трёх связанных между собой ёмкостей. В первой происходит первичное растворение реагента. Во второй и третьей тщательное перемешивание, то есть созревание раствора. Секции расположены горизонтально, мешалки обеспечивают поперечное направление потока. Действующее вещество подаётся в порошкообразном виде, в баке смешивается с водой. Датчики, которыми оснащена станция приготовления флокулянта, фиксируют время подачи реагента. Механические мешалки обеспечивают равномерное распределение действующего вещества в воде, что в последствии способствуют быстрому выпадению хлопьев. Новый цикл смешивания начинается, когда уровень жидкости в камере отбора падает до 50% от исходного.

Установки GRAN GARO:

технические параметры и комплектация

Габаритные размеры, мм

Производитель предлагает промышленные станции подачи реагента с характеристиками:

- Производительность. От 500 (500 L) до 4000 (4000 L) литров в час.

- Мощность. Установка приготовления флокулянта работает с мощностью от 1,7 до 3,9 киловатта.

- Точность дозирования. От 1-5 (500 L) до 3,5–20 (4000 L) килограммов в час.

- Масса. От 380 до 1080 килограммов.

- Панель управления. С одинарной или двойной дверцей (влагозащищённая).

| Модель | 500 L | 1000 L | 1500 L | 2000 L | 2500 L | 3000 L | 4000 L |

|---|---|---|---|---|---|---|---|

| Объем ёмкостей, л/ч | 500 | 1000 | 1500 | 2000 | 2500 | 3000 | 4000 |

| Мощность, кВт | 1,7 | 2,45 | 2,45 | 2,45 | 3,5 | 3,9 | 3,9 |

| Дозирование флокулянта, кг/ч | 1-5 кг | 2-10 кг | 2-10 кг | 3-15 кг | 3-15 кг | 3,5-20 кг | 3,5-20 кг |

| L | 1 370 | 2 000 | 2 130 | 2 200 | 2 400 | 2 400 | 2 720 |

| B | 680 | 1 000 | 1 070 | 1 200 | 1 200 | 1 300 | 1 400 |

| H | 1 500 | 1 710 | 1 710 | 1 900 | 2 140 | 2 180 | 2 250 |

| L1 | 1 300 | 1 930 | 2 060 | 2 130 | 2 330 | 2 330 | 2 550 |

| B1 | 730 | 1 060 | 1 120 | 1 250 | 1 350 | 1 350 | 1 450 |

| Дозатор порошка DN |

DN25 | DN32 | DN32 | DN32 | DN40 | DN40 | DN40 |

| Вход воды DN1 | DN25 | DN32 | DN32 | DN32 | DN40 | DN50 | DN50 |

| Перелив DN2 | DN32 | DN40 | DN40 | DN40 | DN40 | DN40 | DN40 |

| Вентиляция DN3 | DN25 | DN32 | DN32 | DN32 | DN40 | DN40 | DN40 |

| Вес нетто, кг | 380 | 510 | 590 | 710 | 820 | 880 | 1080 |

Опционально на станцию устанавливают вакуумный дозировщик реагента. Некорродирующие ёмкости изготовлены из нержавеющей стали, стеклопластика или полипропилена.

Комплектация не включает систему заземления, переключатели, силовые кабели, подводящие трубы, запасные детали и прочее оборудование.

Автоматическая установка универсального действия для приготовления многомарочных бетонных и растворных смесей

В конструкцию- дозаторов 7 и 8 входят пластинчатые .вариаторы 9 с регулируемой скоростью, позволяющие менять производительность дозировочного оборудования. Под дозатором 8 установлена растворомешалка 10 непрерывного действия, к которой присоединен насос-дозатор 11 воды. Под растворомешалкой 10 располож ен ультразвуковой активизатор 12 с затвором-питателем 13. Под дозатором 7 установлена приемочная воронка 14 бетономешалки 15, куда непосредственно, без промежуточных транспортных средств, поступают отдозированные щебень и песок. 0тдозированное цементное тесто также поступает в бетономешалку 15.

В верхней и нижней частях ультразвукового актнвизатора 12, питающегося от ультразвукового генератора 16, смонтированы акустические датчики 17, имеющие электрическую связь с измерительным прибором 18, например вольтметро.м, шкала которого проградуирована с помощью текучестемера МХТИТН-2 в единицах растекаемости цементного теста (мм).

Акустические датчики 17 имеют постояпный контакт с цементным тесто.м, находящимся в ультразвуковом активизаторе 12, и вырабатывают напряжение за счет энергии ультразвуковых колебаний, генерируемых ультразвуковым актнвизатором.

Работа установки осуществляется следующим образом.

Подача материалов из штабелей склада (на чертеже не показан) осуществляется наклонным ленточным транспортером 6. Распределение компонентов но отсекам бункера 1 производится поворотной воронкой 2.-В расходных отсеках бункера 1 указатели 5 уровня включают и выключают транспортер 6.

Дозаторы 7 и 8, затвор-питатель 13 и насос-дозатор 11 воды имеют дистанционное управление. Режим работы всех дозаторов устанавливается при помощи перфокарт или жетонов. Изменение производительности дозировочного оборудования и, следовательно, переход с одной марки бетона на другую обеспечивается цепными пластинчатыми вариаторами 9 с регулируемой скоростью, входящими в состав дозаторов. Автоматическая работа установки обеспечивается с помощью системы автоматики (на чертежах не показано), приборы и элементы которой расположены в помещении управления.

В соответствии с заданной программой дозатор 8 регулирует подачу цемента из бункера 3 в растворомешалку 10, в которую одновременно подается вода.

Из растворомешалки 10 цементное тесто самотеком поступает в у,тьтразвуковой активизатор 12, из которого обработанное цементное тесто подается в бетономешалку 15. Од5 повременно из бункера 1 через воронку 14 в бетономешалку 15 поступают щебепь и песок. Готовая бетонная смесь выдается из бетономешалки непосредственно в кузов автомобиля (на чертеже не показан). Затем цикл повторяется .

Ультразвуковой генератор 16 в соответствии с заданными технологическими параметрами вырабатывает нанряжение ультразвуковой частоты, которое подается в ультразвуковой активизатор 12 и превращается в нем в механические колебапия ультразвуковой частоты. Эти колебания диспергируют цементное тесто, непрерывно проходящее через ультразвуковой активизатор 12. Пементное

0 тесто в процессе ультразвуковой обработки в акустическом активизаторе 12 изменяет свои физические свойства. Таким образом, изменяются условия для прохождения ультразвуковых колебаний через цементное тесто в начале и в конце его ультразвуковой обработки в ультразвуковом активизаторе 12.

В зависимости от этих условий при нормальном режиме активизации цементного теста акустический датчик 17, установленный в

0 верхней части ультразвукового активизатора 12, вырабатывает напряжение порядка 1 в+ +0,2 в. Эта величина напряжения характеризует степень обработки цементного теста в начале процесса активизации.

5 Акустический датчик 17, установленный в нижней части ультразвукового активизатора 12, вырабатывает напряжение порядка 4 в-|4-0 ,5 в. Эта величииа напря кения характеризует степень обработки цементного теста в

0 конце процесса активизации.

Напряжение акустических датчиков 17 поступает на измерительный прибор 18, шкала которого проградуирована в единицах растекаемости (мм) цементного теста, прошедшего

5 ультразвуковую обработку в ультразвуковом активизаторе 12.

Автоматическая установка универсального 0 действия для приготовления миогомарочных бетонных и растворных смесей по авт. св. 299369, отличающаяся тем, что, с целью осуществления непрерывного контроля качества смесей, она снабжена акустическими датчиками, установленными в верхней и нижней частях ультразвукового активизатора и соединенными с измерительным прибором.