Автоматизация БСУ, РБУ — система; управления АСУ

Автоматизация БСУ, РБУ — система управления АСУ

Современные требования заказчиков ставят перед производителями бетона и растворов ряд задач, которые выполнимы только при внедрении автоматизированных систем управления. Автоматизация БСУ — это точность дозирования, качество перемешивания, учёт и т.д.

Преимущества АСУ SOREX:

- максимальный контроль над БСУ;

- расширенная база данных на 1000 рецептов приготовления бетонных смесей;

- расширенная база данных на 2000 клиентов, для каждого можно вести учет отгрузки бетона на различные пункты назначения (объекты) и всего предварительно заказанного и доставленного (отгруженного) бетона;

- база учета и сбора статистики по отдельным транспортным средствам;

- система способна отслеживать расход материалов, информировать о возможных объемах производства на основе данных о фактических запасах имеющих материалов и компонентов, своевременно предупреждать о необходимости очередного заказа отдельных компонентов смеси;

- любая информация из любой базы может быть сохранена на электронные носители или передана по каналам связи в администрацию, что значительно повышает оперативность обмена информацией и облегчает процесс ведения статического учета потребления сырья, анализа и планирования производства;

- печать накладных и отчетов на основе стандартных форм или может быть перенастроена в соответствии с текущими потребностями клиента;

- при технологической подготовке производства система автоматически регулирует цикл в соответствии с перечнем обслуживаемых клиентов, учитывая максимальную загрузку для каждого транспортного средства в отдельности;

- реализация парольного доступа к бетонному заводу.

Внедрение АСУ SOREX позволит:

- обеспечить полную автоматизацию процесса производства бетона;

- выйти на более качественный уровень в производстве бетонных смесей и растворов;

- облегчить обработку информации и осуществлять автоматизированный учет компонентов и готовой смеси;

- строго соблюдать технологии производства бетона;

- исключить «человеческий фактор»;

- экономить сырье;

- обеспечить максимальную производительность бетонного завода;

- снизить себестоимость продукции и получить дополнительный доход;

Более детальное описание АСУ можно скачать здесь

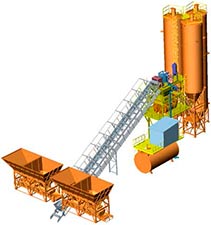

Продаём бетоносмеситель СБ-247

Объём по загрузке 2 250 л.

(Объём готового замеса 1500 л.)

Бетоносмеситель новый — изготовлен в феврале 2018 г.

Действует цена 2017 года.

1) Металлоконструкции каркаса – 100 000,00руб. с НДС 18%. .

2) Расходные емкости цемента 2 шт. по 32,5 тонны по 200 000,00 руб. с НДС 18% .

3)Бункера инертных материалов 4-х отсечные на 90 тонн 400 000,00 руб. с НДС 18% .

4) Конвейер подачи инертных материалов -100 000,00руб. с НДС 18%. .

5) Электродвигатели, ленточный дозатор инертных материалов 200000,00 руб. с НДС 18%

1) Металлоконструкции каркаса – 100 000,00руб. с НДС 18% .

2) Расходные емкости цемента 2 шт. по 32,5 тонны по 200 000,00 руб. с НДС 18% .

3)Бункера инертных материалов 4-х отсечные на 90 тонн по 400 000,00 руб. с НДС 18% .

4) Конвейер подачи инертных материалов -100 000,00руб. с НДС 18%. .

5) Электродвигатели, ленточный дозатор инертных материалов 200 000,00 руб. с НДС 18%

Автоматизированная система управления бетоносмесительной установкой

Описание технологического процесса и структура системы:

В состав бетоносмесительной установки (БСУ) входит следующее технологическое оборудование:

силосы для хранения цемента;

шнек с электроприводом для загрузки силосов;

накопительные бункеры добавок;

насосы добавок с электроприводами;

расходные бункеры для компонентов бетонной смеси;

дозаторы компонентов бетонной смеси с установленными на них весоизмерительными тензодатчиками и первичными преобразователями;

заслонки аспирации с электропневмоприводом;

запорная аппаратура (затворы и клапаны с электро-пневмопреобразователями) для сыпучих компонентов смеси, воды и добавок).

До реконструкции БСУ дозирование осуществлялось оператором в ручном режиме по показаниям рычажных весов. Во время реконструкции были заменены дозаторы компонентов и запорная арматура.

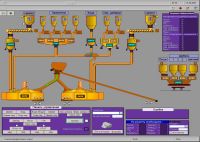

Рис 1: Мнемосхема БСУ

Требования к системе автоматизации:

АСУ БСУ предназначена для:

автоматического приема и сохранение в памяти заявок на приготовление бетонной смеси с персонального компьютера диспетчерской системы управления (ДС БСУ);

автоматического дозирования компонентов бетонной смеси;

подачи дозированных материалов в бетоносмеситель с последующей выгрузкой;

оптимальной загрузки оборудования путем проведения одновременного дозирования компонентов для следующего замеса и осуществления текущего замеса в бетоносмесителях;

контроль заполнения (пустой/полный) расходных бункеров и уровня цемента в силосах;

формирование заявок, учёта расхода сырьевых компонентов и выхода готовой бетонной смеси с формированием соответствующих архивов на компьютере ДС БСУ.

Решение и характеристики системы автоматизации:

В состав АСУ БСУ входят:

персональный компьютер ДС БСУ с адаптером СР5611

программируемый логический контроллер (ПЛК) SIMATIC S7-300;

пульт управления на базе многофункциональной панели оператора SIMATIC MP370;

устройства удаленного сбора данных и управления на базе модулей AS – интерфейса;

датчики технологических параметров (уровня, положения; температуры);

ПЛК осуществляет опрос датчиков, управляет технологическим оборудованием и дозированием согласно технологической карте и введенной заявке, осуществляет контроль состояния механизмов с блокированием выполнения заявки при нарушении регламента технологического процесса или пустых расходных бункерах, сохраняет информацию о расходе сырьевых компонентов и выходе готовой бетонной смеси.

Многофункциональная панель оператора реализует функции визуализации процесса (Рис 1-3) и ручного дистанционного управления; обмен данными с компьютером ДС БСУ и ПЛК; прием и управление выполнением заявок (выбор путей загрузки и активизация выполнения заявки) от ДС БСУ. При введении пароля панель оператора позволяет корректировать и создавать рецепты бетонных смесей (количество каждого компонента, порядок загрузки, время перемешивания).

Устройства удаленного сбора данных и управления подключены непосредственно к датчикам и исполнительным механизмам, а обмен данными между ними и ПЛК осуществляется по двухпроводной линии связи AS – интерфейса, что позволило существенно сократить количество кабельных линий.

Программное обеспечение компьютера ДС БСУ дает возможность диспетчеру сформировать и передать на выполнение заявки на приготовление бетонной смеси, просмотреть и распечатать данные из архивов.

Сроки реализации проекта:

Срок реализации: 4 месяца

Год ввода в эксплуатацию: сентябрь 2002

Эффект от внедрения системы:

увеличение выпуска продукции в 4 раза за счёт достижения оптимальной загрузки оборудования и исключения перерасхода наиболее ценных компонентов;

повышение качества бетонных смесей из-за повышения точности дозирования и минимизации вероятности появления ошибок от неправильных действий оператора.

Краткие сведения об инжиниринговой фирме:

ООО «Интерпромавтоматика» является партнером фирмы “Siemens”, выполняет проектирование, программирование, монтаж, пусконаладочные работы и инженерное сопровождение систем АСУТП, АСУ, КИПиА.

Автоматизированная система управления бетоносмесительной установкой

Ввиду активизации жилищного строительства особую актуальность приобретают компактные автономные установки по производству бетона. Предложенная система управления на базе тензометрического метода взвешивания, дозировки и определения количества воды по ультразвуковому датчику уровня позволит эффективно заменить физически изношенные и морально устаревшие системы, построенные на базе сельсинов или обеспечить высокую продуктивность и учёт расхода материалов для новых бетоносмесительных комплексов.

Функции системы

- автоматическое управление процессом производства бетона с применением рецептурной технологии, создание и редактирование рецептов в соответствии с заявками;

- управление дозировкой в ручном и автоматическом режимах;

- контроль заполнения расходных бункеров и уровня цемента в силосах;

- автоматическое поддержание необходимой влажности смеси;

- отображение и архивирование основных технологических параметров;

- аварийная и предупредительная сигнализация;

- ведение журнала событий и сообщений системы;

- диагностика работы оборудования;

- учёт расхода сырьевых компонентов и выхода готовой бетонной смеси с формированием соответствующих отчетов.

Описание технологического процесса

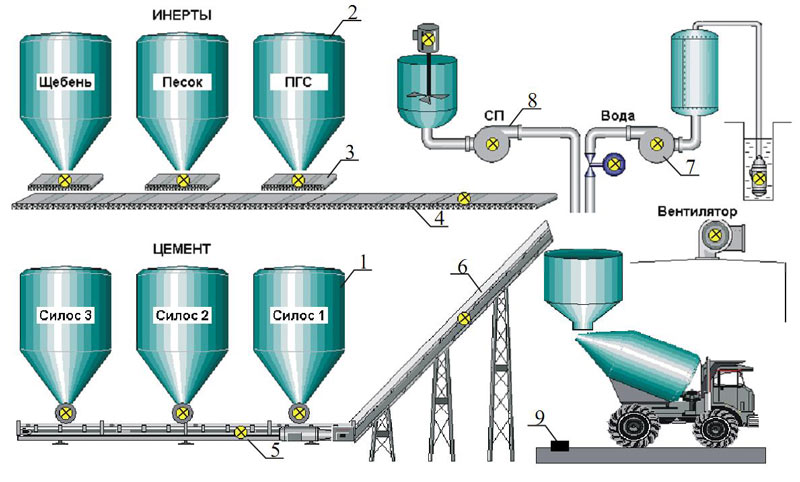

В состав бетоносмесительной установки входит следующее технологическое оборудование:

- силосы для хранения цемента, оснащенные секторными затворами (1);

- бункеры хранения инертных материалов: щебня, гравия, песка (2), оснащенные ленточными конвейерами (3);

- ленточный конвейер для транспортировки инертных материалов (4);

- шнек с электроприводом для загрузки силосов и транспортировки цемента (5,6);

- насосы добавок с электроприводами;

- насос для подачи воды и пластификатора (7, 8);

- дозаторы компонентов бетонной смеси с установленными на них весоизмерительными тензодатчиками и первичными преобразователями;

- бетоносмеситель;

- вентилятор аспирации;

- тензо-весы взвешивания автоцистерны с диапазоном 200..30000 кг. (9);

- запорная арматура (затворы и клапаны с электро и пневмопреобразователями) для сыпучих компонентов смеси, воды и добавок).

Рис. 1. Упрощенная схема технологического процесса

Решение и описание системы автоматизации

В основе системы лежит микропроцессорный логический контроллер VIPA 200V с модулями входоввыходов, который осущесвляет управление технологическим процессом в соответствии с заложенной программой. Количество сигналов: 4 AI, 22 DI, 16 DO. Взаимосвязь оператора с процессом, реализация всех необходимых функций по созданию и модификации рецептов, формированию отчетов, архивов, диагностике оборудования возложины на рабочую станцию оператора с установленной SCADA системой zenon.

Система управления может работать в двух режимах: автоматическом и ручном. В автоматическом режиме оператор задает необходимую марку бетонно-растворной смеси и объем замеса, после чего запускает процесс на выполнение. Система производит тарировку (коррекцию массы тары), измеряет влажность инертных материалов и, исходя из этих данных, производит автоматическую коррекцию рецепта. Далее осуществляется процесс загрузки отдельных компонентов в смеситель.

Рис. 2. Диспетчерский интерфейс управления процессом

Ручной режим используется для проверки работоспособности оборудования. В этом случае включение и отключение механизмов производится через соответствующие элементы управления на пульте.

В процессе работы контроллер следит за работой электродвигателей конвейеров и насосов, тестирует состояние весов и измерителей влажности и в случае появления неисправности информирует оператора и подает сигнал на останов процесса загрузки.

Управление подачей питательных шнеков и конвейеров осуществляется с помощью преобразователей Lenze 8200 и общепромышленных асинхронных двигателей WEG W22.

Система автоматики с коммутационным оборудованием монтируется в шкафах управления расположенных в диспетчерском пункте и непосредственно возле регулирующих устройств.

Рис. 3. Внешний шкаф управления

Эффект от внедрения системы

Предложенная система позволяет достичь следующего результата:

- улучшить качество производимого бетона за счет повышения точности дозирования компонентов, исключения человеческого фактора и введения поправочного коэффициента, учитывающего влажность компонентов;

- оптимизировать работу установки по времени;

- оперативно устанавливать причины аварий и отказов в работе оборудования;

- вести учет расхода материалов;

- гибко подстраиваться под новое оборудование и интегрироваться в другие АСУ;

- осуществлять обслуживание установки;

- повысить надежность работы бетоносмесительного комплекса в целом.

Рис. 4. Пульт диспетчера

Применяемое оборудование

Автоматизированная система управления технологическим процессом производства бетона

Система предназначена для управления бетоносмесительной установкой (БСУ):

- производство бетона в зависимости от заданного рецепта;

- сбор данных и регистр измеряемых физических величин;

- удобная визуализации полученных данных;

- управление режимами работы оборудования (автоматически или вручную).

На имеющейся бетоносмесительной установке необходимо создать автоматическую систему управления дозирования. Предусмотреть ручной и автоматический режимы управления, создание и редактирование рецептов, а также архивирование данных и возможность построения отчетов об использованных материалах.

Решение

В качестве основного элемента управления установлен программируемый логический контроллер ПЛК-110-60. В качестве весового контроллера используется модуль тензодатчиков МВ110-224.4ТД.

Результат

Песок и щебень заданного веса подаются в скип, путем открывания дозирующих клапанов. Скип перемещает сухую смесь в смешивающий бункер заданное количество циклов работы. Цемент подается по шнеку в бункер, а затем в зависимости от заданного веса подается в смешивающий бункер, путем открывания дозирующего клапана. Почти готовая продукция смешивается определенное количество времени в зависимости от заданного рецепта. Далее готовая смесь передается в следующий бункер для дальнейшей фасовки, путем открывания дозирующего клапана. После передачи готовой смеси, в смешивающий бункер сразу подается по готовности цемент и сухая смесь, что обеспечивает непрерывный процесс работы. Из последнего бункера готовая смесь подается в фасовочные пакеты, путем открывания дозирующего клапана. Подача смеси происходит по сигналу с кнопочного поста, который находится рядом с фасовкой. Количество подающей смеси устанавливается оператором.

Управление системой и работа с информацией

Система управления создана на базе ПЛК-110-60. Для рабочего интерфейса создана рабочая программа в среде MasterSCADA для управления данными процессами, мониторинга за состоянием системы и регистрации произведенной продукции.

| alt=»Окно управления» /> | alt=»Окно создания» /> |

| Рис.1 — Основное окно управления оборудованием и слежения в системе-SCADA | Рис.2 — Окно выбора и создания рецептов |

Оператор имеет возможность управлять следующими функциями:

- режим управления (ручной или автоматический)

- пуск и стоп оборудования

- установка весов подаваемых смесей;

- открытие или закрытие клапанов, задвижек;

- включение и отключение двигателей шнека, мешалки;

Так же разработанная SCADA-система позволяет формировать отчеты об израсходованной и произведенной продукции за все время, последнее время, с _ по _ период и т.д.