Способ пуска газотурбинной установки

Способ пуска газотурбинной установки

Изобретение относится к области энергетики, в частности к способам пуска и газоснабжения газоперекачивающих агрегатов, и может быть использовано при пуске любых газотурбинных установок. Способ пуска энергетической газотурбинной установки включает три этапа. На первом и втором этапах осуществляют раскрутку жестко связанных роторов турбокомпрессора внешним пусковым устройством, например детандером, жестко соединенным через автоматическую сцепную муфту с валом турбокомпрессора. Турбокомпрессор содержит компрессор, турбину и камеру сгорания, снабженную топливно-регулирующим клапаном, закрытым на первом этапе пуска и приоткрытом на втором. Последующее отсоединение от пускового устройства жестко связанных роторов компрессора и турбины при достижении ими расчетных оборотов и вывод их на рабочие обороты на третьем этапе за счет увеличения расхода и давления топливного газа. На выходе осевого компрессора устанавливают сбросный клапан, соединенный с входом камеры сгорания. Пуск газотурбинной установки на первом и втором этапах осуществляют при открытом сбросном клапане, а перед отсоединением пускового устройства закрывают сбросный клапан. Изобретение направлено на уменьшение дисбаланса мощности, вызванного провалом частоты вращения ротора турбины и скачком температуры перед ней, в момент отключения пускового устройства при пуске газотурбинной установки. 2 ил.

Изобретение относится к области энергетики, а точнее к способам пуска и газоснабжения газотурбинных установок (ГТУ) на газообразном топливе.

Пуск ГТУ является самым ответственным этапом в организации эксплуатации компрессорной станции. В процессе трогания роторов ГТУ начинают расти динамические нагрузки, возникают термические напряжения в узлах и деталях от прогрева ГТУ. Рост температур ведет к изменению линейных размеров лопаток, дисков, изменению зазоров в проточной части, тепловому расширению трубопроводов. При трогании ротора в первый момент не обеспечивается устойчивый гидравлический клин в смазочной системе. Идет процесс перехода роторов с рабочих колодок на установочные. Компрессор ГТУ близок к работе в зоне помпажа. Через нагнетатель осуществляется большой расход газа при низкой степени сжатия, что ведет к большим скоростям, особенно трубопроводов рециркуляции, что вызывает их вибрацию. В процессе запуска до выхода на режим «малого газа» валопроводы некоторых типов ГТУ проходят через обороты, совпадающие с частотой собственных колебаний, т.е. через резонансные обороты.

Пуск ГТУ осуществляется с помощью пусковых устройств. Для газоперекачивающих агрегатов (ГПА) применяются турбодетандеры, работающие в основном на перепаде давления природного газа, который предварительно очищается и редуцируется до необходимого давления. Турбодетандеры установлены на большинстве стационарных и некоторых авиационных ГПА. Иногда в качестве рабочего тела применяется сжатый воздух.

Кроме турбодетандера широкое применение нашли электростартеры, которые применяются на судовых ГПА. Ряд агрегатов оборудован системой гидравлического запуска. Мощность пусковых устройств составляет 0,3-3,0% мощности ГПА в зависимости от типа ГПА — авиационных или стационарных.

Рассмотрим типовой алгоритм автоматического запуска стационарного ГПА. При пуске ГПА можно выделить три этапа. На первом этапе раскрутка ротора осевого компрессора и турбины высокого давления происходит только благодаря работе пускового устройства.

На втором этапе раскрутка ротора турбокомпрессора производится совместно турбодетандером и турбиной. При достижении оборотов турбокомпрессора, достаточных для зажигания смеси 400-1000 об/мин, включается система зажигания и начинает осуществляться подача газа на дежурную горелку. О нормальном зажигании сигнализирует датчик — фотореле. Примерно через 1-2 мин после набора температуры примерно 150-200°С заканчивается первый этап прогрева, открывается регулирующий клапан на величину около 5% и начинается второй этап прогрева, который продолжается 10 мин. Затем происходит постепенное увеличение оборотов турбины высокого давления за счет открытия газорегулирующего клапана. При достижении оборотов примерно 50% от номинала турбина выходит на режим «самоходности». При выходе из зацепления муфты турбодетандера заканчивается второй этап раскрутки ротора. В этот момент для исключения провала частоты вращения ротора турбокомпрессора производится резкое открытие топливного регулирующего клапана на 2-3%.

На третьем этапе происходит дальнейший разгон ротора турбокомпрессора путем постепенного увеличения подачи газа в камеру сгорания. При этом закрываются антипомпажные клапаны осевого компрессора, турбоагрегат переходит работать с пусковых насосов на основные, приводимые во вращение уже от роторов агрегата. (А.Н.Козаченко. Эксплуатация компрессорных станций магистральных газопроводов. — М.: Изд-во «Нефть и газ», 1999, с.459).

Недостатки известного технического решения заключаются в скачке температур продуктов сгорания в турбине при завершении второго этапа пуска. Это приводит к существенным температурным напряжениям в узлах турбины, к задеваниям рабочих лопаток об элементы уплотнений радиальных зазоров и, как следствие, к снижению ресурса мощности и экономичности ГТУ.

Известны способы пуска ГТУ со свободной силовой турбиной путем раскрутки ротора турбокомпрессора ГТУ с помощью внешних пусковых двигателей (электродвигателей, паровых турбин, пневмостартеров, газотурбинных установок). (Стационарные газотурбинные установки: Справочник. / Под. ред. Л.В.Арсеньева и В.Г.Тырышкина. — Л.: Машиностроение, 1989, с.376-377).

Наиболее близким техническим решением к предлагаемому изобретению является способ пуска и газоснабжения энергетической установки по патенту РФ №2186224, который включает раскрутку жестко связанных роторов турбокомпрессора и дожимного компрессора топливного газа внешним пусковым двигателем (первый этап).

После достижения связанными роторами дожимного компрессора и турбокомпрессора пусковых оборотов открывают регулирующий клапан топливного газа, подают топливный газ в камеру сгорания и воспламеняют его запальником. Продукты сгорания проходят через газовую турбину ГТУ, раскручивая вышеупомянутые связанные роторы. По мере раскрутки связанных роторов при достижении так называемого режима «самоходности» производят отсоединение от пускового двигателя жестко связанных роторов турбокомпрессора и дожимного компрессора топливного газа при достижении ими расчетных оборотов (второй этап), а степень открытия регулирующего клапана топливного газа увеличивают, что повышает обороты роторов турбокомпрессора. Дальнейший вывод на рабочие обороты достигается за счет увеличения расхода и давления топливного газа (третий этап).

Этому техническому решению также присущи описанные выше недостатки, связанные со скачком температур при отсоединении пускового устройства.

Технической задачей предлагаемого изобретения является разработка способа пуска газотурбинной установки, позволяющего уменьшить дисбаланс мощности при отключении пускового устройства не за счет увеличения расхода топлива при пуске ГТУ. Этот дисбаланс мощности проявляется в провале частоты вращения вала турбины с одновременным значительным скачком температуры перед ней.

Технический результат достигается за счет того, что в известное устройство, содержащее внешнее пусковое устройство (турбодетандер), жестко соединенный через автоматическую сцепную муфту с валом турбокомпрессора, включающего компрессор, турбину и камеру сгорания, снабженную топливно-регулирующим клапаном, который на первом этапе пуска закрыт, а на втором — приоткрывается, с увеличением степени его открытия на третьем этапе пуска, внесены изменения, позволяющие изменить алгоритм пуска ГТУ, а именно;

— на выходе осевого компрессора устанавливается сбросный клапан, соединенный с входом камеры сгорания:

— пуск ГТУ на первом и втором этапах осуществляется при открытом сбросном клапане;

— при достижении режима «самоходности» перед отключением детандера сбросный клапан закрывают.

В результате появляющегося при этом дополнительного расхода воздуха через турбину уменьшается дисбаланс мощности, возникающий при отключении детандера, при этом увеличение расхода воздуха через камеру сгорания при подрыве топливного регулирующего клапана (ТРК) приводит к существенному снижению скачка температуры перед турбодвигателем.

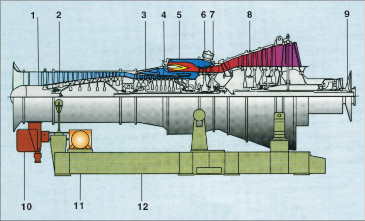

На фиг.1 показана схема, реализующая предлагаемый способ пуска ГТУ, а на фиг.2 приведен график пуска ГТУ по прототипу и по предлагаемому изобретению.

Основными элементами схемы являются: 1 — внешний пусковой двигатель (детандер); 2 — расцепная муфта; 3 — осевой компрессор; 4 — регулирующий клапан топливного газа; 5 — приводная газовая турбина; 6 — сбросный клапан; 7 — камера сгорания; 8 — силовая газовая турбина; 9 — нагрузка; 10 — система автоматического управлений (САУ).

Предлагаемый способ пуска ГТУ осуществляется автоматически по командам САУ следующим образом. Внешним пусковым двигателем 1 раскручивают через расцепную муфту 2 жестко связанные валы осевого компрессора 3 и приводной газовой турбины 5. Регулирующий клапан топливного газа 4 при этом закрыт, а сбросный клапан 6 открыт.Воздух, проходя через камеру сгорания 7, поступает в приводную турбину, раскручивая вышеупомянутые связные валы за счет расширения газа. При достижении связанными роторами пусковых оборотов приоткрывают топливно-регулирующий клапан 4, а при достижении режима «самоходности» сбросной клапан закрывают, при этом расцепной муфтой 2 автоматически отсоединяется ротор пускового двигателя 1 от связанных роторов осевого компрессора 3 и приводной газовой турбины 5, а степень открытия топливно-регулирующего клапана увеличивают.

Рассмотренный способ пуска может быть применен для любой ГТУ, где используется пусковой турбодетандер.

На фиг.2 показаны пусковые характеристики газотурбинной установки ГТК-10 при алгоритме пуска по прототипу (известному) и по предлагаемому алгоритму.

Из анализа графиков на фиг.2 можно сделать вывод о том, что после отключения пускового турбодетандера (при частоте вращения 2600-2800 об/ мин — режим «самоходности») провал частоты вращения ротора турбокомпрессора уменьшился с 300 об/мин до 50 об/мин, т.е. в 6 раз, а скачок температуры продуктов сгорания при этом снизился на 50°С, т.е. в два раза.

Таким образом, предлагаемый алгоритм пуска ГТУ позволяет значительно уменьшить провалы частоты вращения вала турбокомпрессора и скачок температуры продуктов сгорания в турбине, что, в свою очередь, обеспечивает увеличение ресурса ГТУ и снижение расхода топлива.

Внедрение предлагаемого алгоритма пуска ГТУ было осуществлено в июле 2007 г. на газоперекачивающем агрегате (ГПА) ГТНР-16 и планируется к внедрению на ГПА ГТК-10.

Способ пуска энергетической газотурбинной установки, включающий три этапа, причем на первом и втором этапах осуществляют раскрутку жестко связанных роторов турбокомпрессора внешним пусковым устройством, например, детандером, жестко соединенным через автоматическую сцепную муфту с валом турбокомпрессора, включающего компрессор, турбину и камеру сгорания, снабженную топливно-регулирующим клапаном, закрытым на первом этапе пуска и приоткрытом на втором, отсоединение от пускового устройства жестко связанных роторов компрессора и турбины при достижении ими расчетных оборотов и вывод их на рабочие обороты на третьем этапе за счет увеличения расхода и давления топливного газа, отличающийся тем, что на выходе осевого компрессора устанавливают сбросный клапан, соединенный с входом камеры сгорания, причем пуск газотурбинной установки на первом и втором этапах осуществляют при открытом сбросном клапане, а перед отсоединением пускового устройства закрывают сбросный клапан.

Повысьте безопасность и экологичность своей газотурбинной установки

Устаревшее оборудование — это самое серьезное препятствие на пути к достижению безопасности и надежности эксплуатации. Компания Solar предлагает разнообразные экологические безопасные программы модернизации установок и систем, которые обеспечат безопасную и эффективную работу оборудования на протяжении всего срока службы.

Узнайте, как компания Solar помогла фармацевтической фабрике Recordati модернизировать установку генерации электроэнергии Centaur 50 с полным обновлением системы управления и подключением к платформе InSight Platform™.

Для работы этой функции необходимо принять таргетинговые файлы cookie и файлы cookie производительности.

Для работы этой функции необходимо принять таргетинговые файлы cookie и файлы cookie производительности.

Система управления Turbotronic™

Система Turbotronic™ 5 — это основа модернизации газотурбинной установки Solar®. Это система управления, соответствующая новейшим стандартам, предназначенная как для новых установок, так и для модернизации использованных агрегатов.

Человеко-машинный интерфейс (ЧМИ)

Рабочее место оператора может быть реализовано с применением настольного компьютера или отдельно стоящей консоли управления. Оно включает систему отображения и контроля Solar с новейшими обновлениями и полнофункциональный человеко-машинный интерфейс (ЧМИ).

Контроль вибраций

Решение Turbotronic™ 5 интегрируется с системой контроля вибраций Dynamix™ 1444, которая защищает ваше оборудование от повреждений, вызываемых вибрацией и увеличением частоты оборотов, повышая готовность оборудования и продлевая срок его службы.

Топливные системы

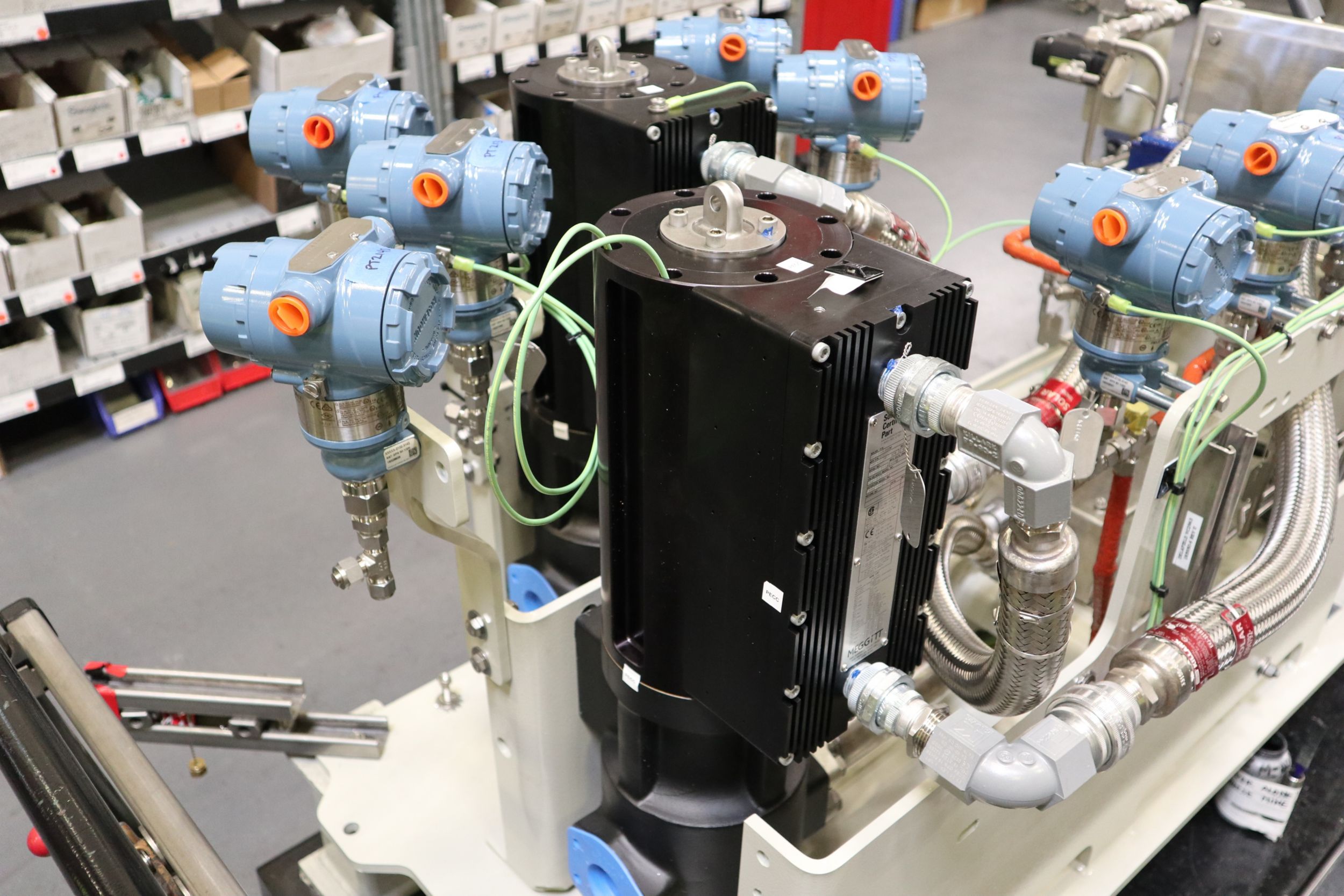

Электронный модуль топливной системы

Этот блочный модуль электронной топливной системы разработан в качестве прямой замены существующей газотопливной системы. Одноподъемный модуль представляет собой полнофункциональную топливную систему, от канала подвода топлива в установку до коллектора топливного газа двигателя.

Интеллектуальный модуль топливной системы

Интеллектуальный модуль топливной системы (IFM) представляет собой компактное и экономичное решение для модернизации топливной системы для клиентов с устаревшим газотурбинным оборудованием. Модуль IFM дает возможность без труда перейти к использованию новейших технологий электронного управления, разработанных в качестве дополнения к уже имеющейся у клиента системе управления.

Для работы этой функции необходимо принять таргетинговые файлы cookie и файлы cookie производительности.

Для работы этой функции необходимо принять таргетинговые файлы cookie и файлы cookie производительности.

Низкие выбросы при сухом сгорании (DLE): модернизация SoLoNOx

Используя технологию SoLoNOx ™ компании Solar, клиенты смогут улучшить состояние окружающей среды, сократив выбросы в атмосферу. SoLoNOx ™ — опция для турбин, работающих на природном газе, мощностью 3,5 МВт и выше, в том числе моделей Centaur ® , Taurus ™ , Mars ® и Titan ™ . Благодаря использованию технологии сжигания предварительно подготовленной бедной смеси обеспечивается равномерность смешивания воздуха и топлива, а также контролируется процесс сгорания в целях предотвращения образования излишних выбросов.

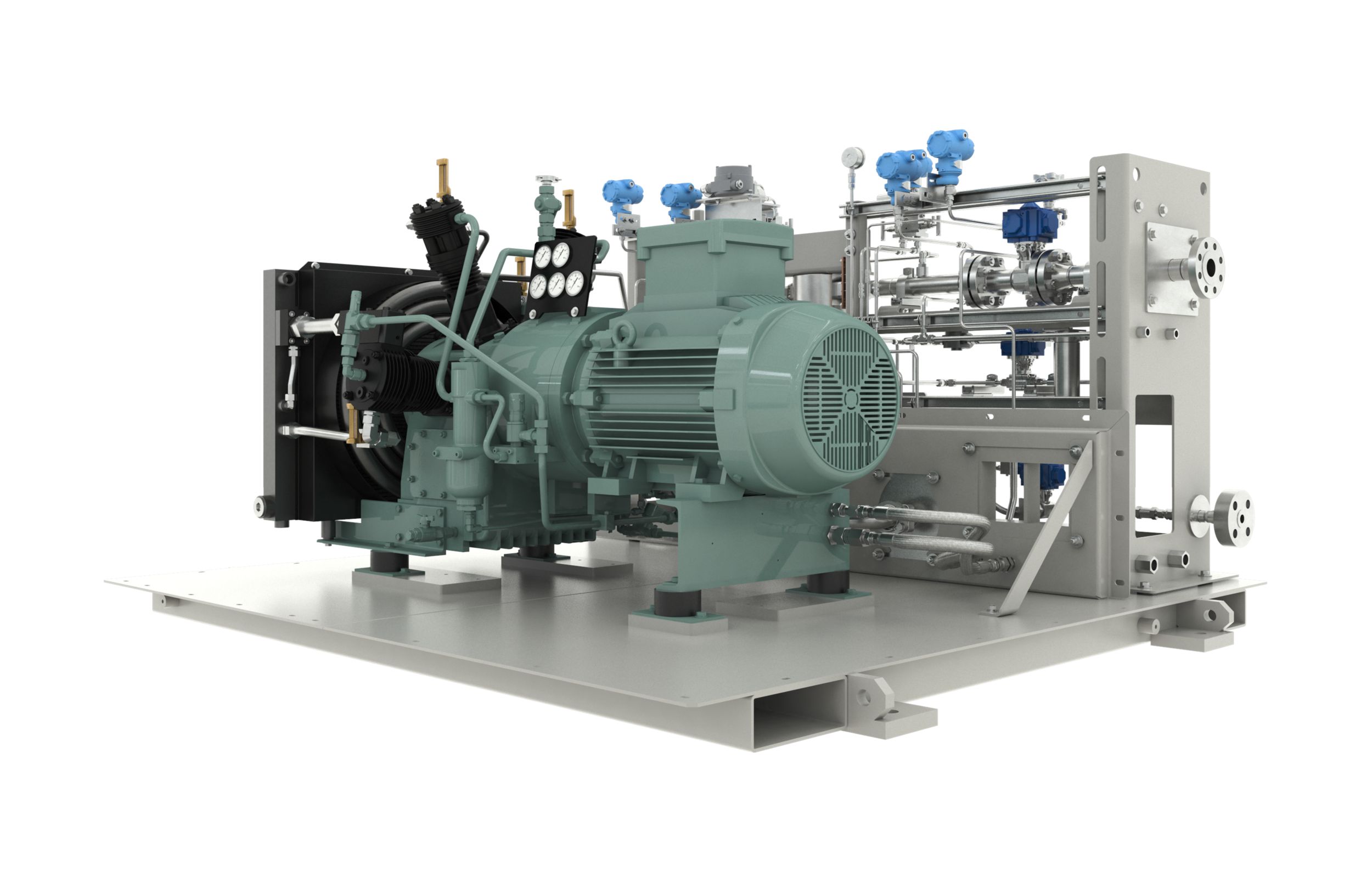

Защитите сухие газовые уплотнения компрессора с помощью новейшей системы дожима газа с электрическим уплотнением

Целостность и надежность сухих газовых уплотнений компрессоров зависят от постоянного поступления чистого газа в уплотнение. Система дожима газа с электрическим уплотнением обеспечивает подачу очищенного газа в условиях удержания компрессора под давлением, повышая экономичность и экологичность системы сжатия газа.

Система дожима газа с электрическим уплотнением для систем управления Turbotronic ™ 4 и 5

Интеллектуальный электрический дожимной компрессор

Интеллектуальный электрический дожимной компрессор позволяет совместить систему дожима газа с электрическим уплотнением и систему управления Turbotronic ™ 3, а также ее более ранние версии.

Для работы этой функции необходимо принять таргетинговые файлы cookie и файлы cookie производительности.

Для работы этой функции необходимо принять таргетинговые файлы cookie и файлы cookie производительности.

Решения по сокращению выбросов метана для газовых компрессоров

Компания Solar разработала решения по сокращению выбросов, которые помогают клиентам достичь практически нулевых целевых уровней выбросов метана. Эти решения предназначены для устранения неконтролируемых выбросов метана в атмосферу при продувке сухих газовых уплотнений на газотурбокомпрессорах Solar. Они также реализуют альтернативный способ контроля выбросов метана, когда необходимо сбросить давление в станции или на установке для планового технического обслуживания или при неаварийном останове.

Системы безопасности

Обнаружение и контроль возгораний и утечек газа

Наша система обеспечивает обнаружение возгораний и утечек газа, а также подачу средства тушения, используя для контроля усовершенствованную распределенную архитектуру датчиков тепла, оптических датчиков пламени и датчиков наличия газа.

Резервный ПЛК для обеспечения безопасности

Наша резервная система обеспечения безопасности предоставляет дополнительный уровень защиты для клиентов с особыми требованиями, связанными со спецификой проекта и/или условиями страхования. Она включает основной двухканальный программируемый логический контроллер (ПЛК), который работает в паре с партнером по обеспечению безопасности. Партнер по обеспечению безопасности — это сопроцессор, реализующий изолированный второй канал для функций системы, связанных с безопасностью.

Для работы этой функции необходимо принять таргетинговые файлы cookie и файлы cookie производительности.

Для работы этой функции необходимо принять таргетинговые файлы cookie и файлы cookie производительности.

Система запуска

Система запуска прямым приводом от переменного тока (DAC)

Система запуска прямым приводом от переменного тока (DAC) — это конфигурация, хорошо зарекомендовавшая себя на газотурбинных установках Solar. Система инициирует вращение двигателя, поддерживает скорость продувки двигателя, способствует ускорению до скорости самоходности и поддерживает небольшую скорость разворота.

Интеллектуальная система электрического запуска

Интеллектуальная система электрического запуска (IES) — это компактное решение по модернизации для клиентов, заинтересованных в преобразовании имеющейся пневматической системы запуска в электростартер переменного тока, приводимый в действие частотно-регулируемым приводом (ЧРП).Эта модернизация крайне экономична, поскольку не требует замены элементов управления.

Хотите, чтобы мы провели оценку потенциальной экономии?

Свяжитесь с нами для оценки снижения расходов за счет использования решений Solar Turbines.

Системы газотурбинных установок система пуска

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Система показателей качества продукции

УСТАНОВКИ ГАЗОТУРБИННЫЕ СТАЦИОНАРНЫЕ

Product-quality index system. Stationary gas-turbine plants. Index nomenclature

Дата введения 1987-01-01

РАЗРАБОТАН Министерством энергетического машиностроения

Ю.Г.Корсов, канд. техн. наук (руководитель темы); В.А.Калинкевич; В.Б.Федченко, канд. техн. наук; Е.М.Гречухин

ВНЕСЕН Министерством энергетического машиностроения

Начальник Технического управления В.П.Головизнин

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30 апреля 1986 г. N 1150

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие постановлением Государственного комитета СССР по стандартам от 10.06.87 N 1954 c 01.11.87 и опубликованное в ИУС N 9, 1987 год

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 9, 1987 год

Настоящий стандарт устанавливает номенклатуру основных показателей качества стационарных газотурбинных установок (ГТУ), включаемых в технические задания на научно-исследовательские работы по определению перспектив развития этой группы (ТЗ на НИР), государственные стандарты с перспективными требованиями (ГОСТ ОТТ), а также номенклатуру показателей качества, включаемых в разрабатываемые и пересматриваемые стандарты на продукцию, технические задания на опытно-конструкторские работы (ТЗ на ОКР), технические условия (ТУ), карты технического уровня и качества продукции КУ.

1. НОМЕНКЛАТУРА ПОКАЗАТЕЛЕЙ КАЧЕСТВА

1.1. Номенклатура показателей качества стационарных ГТУ и характеризуемые ими свойства приведены в табл.1.

Наименование показателя качества

Обозначение показателя качества

Наименование характеризуемого свойства

1. ПОКАЗАТЕЛИ НАЗНАЧЕНИЯ

1.1. Показатели функциональные и технической эффективности

1.1.1. Номинальная мощность, МВт

1.1.2. Номинальная мощность в станционных условиях, МВт

1.1.3. Номинальная базовая мощность, МВт

1.1.4. Номинальная пиковая мощность, МВт

1.1.5. Относительное снижение мощности за межремонтный период, %

1.1.6. Начальное давление доменного газа, кПа

1.1.7. Начальная температура доменного газа расчетная, °С

1.1.8. Начальная температура доменного газа максимальная, °С

1.1.9. Начальная температура доменного газа минимальная, °С

1.1.10. Расход воздуха на технологическое производство, м/ч

1.1.11. Степень повышения давления воздуха в компрессоре

1.1.12. Давление воздуха за компрессором, кПа

1.1.13. Расход газа на срезе выхлопного патрубка, кг/с

1.1.14. Расход доменного газа при , отнесенный к

1.1.15. Температура газа на срезе выхлопного патрубка, °С

1.1.16. Температура газа перед турбиной расчетная, °С

1.1.17. Температура газа перед турбиной пиковая расчетная, °С

1.1.18. Частота вращения вала силовой турбины, мин

1.1.19. Запыленность доменного газа на входе в турбину, мг/м

1.2. Показатели маневренности

1.2.1 Время пуска и нагружения, мин

1.2.2. Время пуска и набора полной нагрузки, мин

1.2.3. Диапазон регулирования частоты вращения вала силовой турбины, %

Системы газотурбинных установок система пуска

Бог проявил щедрость,

когда подарил миру такого человека.

Светлане Плачковой посвящается

Издание посвяща ется жене, другу и соратнику, автору идеи, ини циатору и организатору написания этих книг Светлане Григорьевне Плачковой, что явилось её последним вкладом в свою люби мую отрасль – энергетику.

Книга 3. Развитие теплоэнергетики и гидроэнергетики

-

…

…

…  …

…

3.7. Основные элементы энергетических газотурбинных установок и их назначение

В принципах конструирования газотурбинных установок можно выделить две основные тенденции. Первая базируется на традициях конструирования, свойственного паротурбостроению, вторая основана на подходах, характерных для авиационных газотурбинных двигателей. Собственно значительная часть первых стационарных энергетических газотурбинных установок, выпускаемых ведущими турбостроительными фирмами мира, создавалась на базе конструктивных традиций паротурбостроения. В дальнейшем по мере развития авиационных газотурбинных двигателей большая часть фирм для конструирования стационарных энергетических газотурбинных установок стала использовать подходы и опыт авиационного двигателестроения и близкого к нему судового газотурбостроения. Можно утверждать, что именно такие установки в существенной степени формируют облик современных стационарных энергетических газотурбинных установок.

Газотурбинной установкой называется двигатель, в котором сжатый в компрессоре воздух подается в камеру сгорания, где к нему подводится теплота, а образовавшийся горячий газ, поступая в лопаточный аппарат турбины, преобразует свою потенциальную энергию в кинетическую; последняя на лопатках рабочих колес превращается в механическую энергию, передавая её вращающемуся непрерывно валу, соединенному с компрессором и нагрузочным устройством.

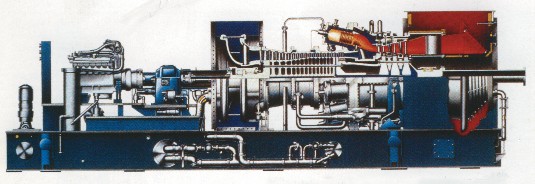

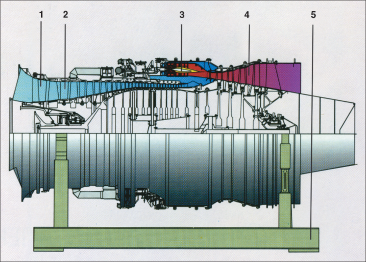

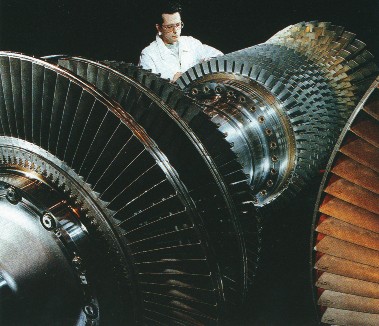

Для газотурбинных установок, создаваемых на конструктивной базе паротурбинных установок, характерны более умеренные температуры газа в сравнении с газотурбинными установками, создаваемыми на базе авиационных газотурбинных двигателей. Им свойствены одновальные схемы с массивными, обладающими высокой жесткостью, цельнокованными или сварными барабанно-дисковыми двухопорными роторами. Достаточно часто также применяется конструктивная схема с выделенной силовой турбиной, т.е. схема, когда компрессор приводится турбиной высокого давления, а турбина низкого давления работает на привод нагрузки (рис. 3.19).

Охлаждение роторов, как правило, производится продувкой воздуха через монтажные зазоры в хвостовых соединениях лопаток и дисков. При высоких температурах газа рабочие лопатки первой ступени выполняются охлаждаемыми. Статоры таких установок образуют несущие силовую нагрузку массивные наружные литые корпуса с тепловой изоляцией по их внутренней поверхности. Здесь устанавливаются обоймы с расположенными в них сопловыми аппаратами. Сопловые лопатки первой ступени охлаждаемые. Охлаждение статора обычно осуществляется продувкой воздухом наружных поверхностей обойм. В конструкциях используются как выносные, так и встроенные блочные камеры сгорания. Преимущества выносных камер сгорания в том, что в них можно обеспечить более эффективный процесс сгорания топлива, большую полноту сгорания, меньшие вредные выбросы в атмосферу и большую равномерность температурных полей газа на входе в турбину. Недостаток – увеличение массогабаритных характеристик установки, часто и увеличение гидравлического сопротивления тракта. В первом случае обычно делаются одна или две, три камеры. Таким образом, направление движения потоков газа и воздуха изменяется несколько раз. В установках этого типа применяются подшипники скольжения.

Газотурбинные установки, которые создаются на основе традиций авиационного газотурбостроения, имеют свои вполне определенные конструктивные особенности. Здесь распространены как одновальные (рис. 3.20), так и двухвальные двухи трехопорные роторные схемы с разделенными компрессорами и турбинами низкого и высокого давления (рис. 3.21). Роторы таких установок составные дисковые с одной центральной или несколькими периферийными стяжками. Боковые поверхности дисков турбин, как правило, закрыты дефлекторными или покрывными дисками. Охлаждение роторов осуществляется продувкой боковых поверхностей дисков, а также зоны хвостовых соединений лопаток и дисков. Рабочие лопатки первой, а чаще всего и второй ступени охлаждаемые. В установках этого типа применяются как подшипники скольжения, так и хорошо отработанные и рассчитанные на длительный ресурс подшипники качения.

В установках применяются встроенные блочные камеры сгорания, расположенные между компрессором и турбиной высокого давления. Такая компоновка основных узлов и элементов конструкции обеспечивает прямоточность потоков воздуха и газа в установке, благодаря чему улучшаются массогабаритные показатели, а также снижаются гидравлические потери в газовоздушном тракте установки. Прямоточность газовоздушных потоков в таких конструкциях с разделенными роторами турбин высокого и низкого давления вынуждает применять либо «горячий» средний подшипник (подшипник, находящийся внутри газохода между компрессорной и силовой турбиной), либо консольное расположение самих турбин, с размещенным снаружи подшипником силовой турбины.

Статорные части в таких конструкциях обычно двухстенные и состоят из наружного силового корпуса, воспринимающего механические нагрузки и давление рабочего тела, а также тонкостенного жаростойкого внутреннего корпуса (см. рис. 3.21). Элементы, соединяющие их, выполняются с максимально возможным тепловым сопротивлением и минимально возможной площадью контактов, что способствует минимальной передаче теплоты от газа к наружному корпусу. Часть теплоты снимается продувкой полостей между корпусами охлаждающим воздухом, а также охлаждением элементов, соединяющих корпуса. Ещё часть теплоты отсекается от силового корпуса за счет применения тепловых экранов с воздушными прослойками в полости между корпусами, а в некоторых случаях за счет применения изоляции на внутренней поверхности корпуса. Сопловые лопатки обычно связываются в диафрагме блоками или по отдельности с помощью бандажных колец. Установка диафрагм в наружном корпусе осуществляется либо за счет установочных колец, либо за счет обоймы, закатываемой в наружный корпус. Сопловые лопатки первой, а часто и второй ступени в современных газотурбинных установках охлаждаемые.

Основные элементы современных газотурбинных установок. Компрессор газотурбинных установок предназначен для сжатия больших объемов воздуха до расчетных давлений и обеспечения устойчивой работы на переменных режимах работы установки. Степень сжатия современных компрессоров достигает 16–30, а расходы воздуха 300–700 кг/с. Наибольшее распространение в энергетических газотурбинных установках получили многоступенчатые осевые компрессоры с составными дисковыми роторами. Очень редко применяются центробежные компрессоры в установках небольшой мощности. Назначение камеры сгорания состоит в организации эффективного и устойчивого сжигания топлива в воздушном потоке от компрессора. Камера сгорания должна обеспечить полное сжигание топлива независимо от величины коэффициента избытка воздуха, минимальные потери давления, равномерное температурное поле за камерой, устойчивое зажигание и горение на переменных режимах работы установки. Наиболее распространенной является цилиндрическая конструкция камер сгорания с блочно-кольцевой компоновкой их. Иногда некоторые фирмы применяют конструкции с одной или двумя выносными камерами сгорания для создания более благоприятных условий процесса сжигания топлива, а также конструкции с кольцевыми и вихревыми камерами сгорания.

Газовая турбина, основными элементами которой являются сопловые лопатки, установленные в статорной части, и рабочие лопатки, установленные на роторной части газотурбинной установки, предназначена для преобразования потенциальной энергии потока рабочего тела в механическую энергию вращающегося вала с дальнейшей передачей ее электрогенератору, нагнетателю природного газа и другим нагрузочным устройствам. Электрические мощности современных энергетических ГТУ достигают 260–280 МВт.

Поскольку температуры газа перед турбиной в современных энергетических ГТУ достигают весьма высоких значений (до 1200–1300°С), практически все основные узлы и детали газовых турбин – статор, сопловые и рабочие лопатки, ротор – имеют развитые системы воздушного охлаждения. В подавляющем большинстве случаев используются составные дисковые конструкции роторов газовых турбин (см. рис. 3.20, 3.21).

Практическое применение в энергетических стационарных ГТУ нашли две конструктивные схемы – одновальная и двухвальная. В случае использования одной и той же турбины для привода компрессора и производства полезной работы роторы турбины и компрессора представляют собой одно целое. Достоинство этой схемы в конструктивной простоте и снижении массы установки. Недостаток – уменьшение области эффективной работы установки на частичных нагрузках, особенно при больших степенях сжатия (числе ступеней компрессора). Применение регулируемого поворотного направляющего аппарата компрессора в существенной степени избавляет от этого недостатка, однако не исключает его совсем.

Разделение турбинной группы на две части, одной на привод только компрессора, а другой на выработку полезной мощности, благоприятно отражается на характеристиках как стационарных, так и транспортных газотурбинных установок. Связь турбин осуществляется газодинамическим путем, при этом обеспечивается работа турбины низкого давления (силовой турбины) с постоянной скоростью вращения ротора при всех нагрузках, что необходимо для производства электрического тока постоянной частоты.

Рост параметров рабочего тела перед турбиной и соответствующее увеличение степени сжатия в компрессоре могут осуществляться разделением компрессора на компрессор низкого и высокого давления с соответствующим разделением турбины на турбину высокого давления для привода компрессора высокого давления и турбину низкого давления для привода компрессора низкого давления и нагрузочных устройств через полый вал группы высокого давления. Это позволяет увеличить число ступеней компрессора и, следовательно, степень сжатия, а также улучшить характеристики приемистости установки.

Каждая газотурбинная установка обеспечивается рядом систем, относимых к вспомогательным, без которых, однако, работа установки невозможна. К ним относятся система смазки , обеспечивающей работу подшипников и редукторов, система регулирования , в которую можно включить и топливную систему, обеспечивающие устойчивую и надёжную работу установки на любом расчетном режиме от холостого хода до номинальной нагрузки, а также на режимах пуска и останова, система очистки воздуха и шумоглушения , а также система пуска установки . Важнейшую роль в обеспечении надёжной и высокоэкономичной работы газотурбинных установок играет система охлаждения или тепловой защиты установки , которая по сути состоит из ряда автономных систем, охлаждающих наиболее горячие и напряженные детали и узлы установки и поддерживающих расчетный уровень термонапряженного состояния деталей. Системы охлаждения стационарных энергетических газотурбинных установок в качестве охладителя используют исключительно цикловой воздух, отбираемый из компрессора. К числу наиболее важных, определяющих работоспособность и надёжность двигателя следует отнести системы охлаждения сопловых и рабочих лопаток, а также камер сгорания и роторов турбин. На рис. 3.22 показана стационарная ГТЭ-160 (это энергетическая ГТУ V-94.2, выпускаемая по лицензии фирмы «Сименс» на ЛМЗ) мощностью 159 МВт и с к.п.д. 34,5%, выполненная по одновальной схеме. Ротор компрессора 16-ступенчатый, дискового типа. Турбина 4-ступенчатая; в рабочих лопатках первых двух ступеней и сопловых аппаратах первых трех ступеней турбины применено конвективно-пленочное воздушное охлаждение. Четыре таких ГТЭ-160 успешно работают на двух энергоблоках Северо-Западной ТЭЦ г. Санкт-Петербурга.

Развитие и совершенствование современного стационарного энергетического газотурбостроения в направлении повышения экономичности и надёжности работы газотурбинных установок определяются по сути следующими факторами:

- термодинамическими законами, описывающими рабочие циклы газотурбинной установки, и возможностями реализации выбранных циклов;

- возможностями современного материаловедения по созданию новых жаропрочных и жаростойких материалов;

- возможностями создания новых, высокоэффективных, надёжных систем охлаждения, обеспечивающих дальнейшее повышение начальной температуры газа в цикле;

- возможностями аэродинамического совершенствования процессов течения в проточной части газотурбинной установки.

Последние два фактора в свою очередь определяются возможностями современных технологий, применяемых в турбостроении, обеспечивающих изготовление лопаточных аппаратов и систем охлаждения нового типа.