Построение интегрированной системы управления АГНКС

Построение интегрированной системы управления АГНКС

Построение интегрированной системы управления АГНКС

С.В. Сальников, директор ООО Фирма «Калининградгазприборавтоматика»,

Р.Е. Сарма, инженер технического отдела ООО Фирма «Калининградгазприборавтоматика»,

Е.А. Кислый, зам. начальника управления по работе с предприятиями ТЭК – начальник отдела по работе с группой компаний «Газпром» и корпоративными клиентами ПАО «Газпром автоматизация»

В рамках реализации программы развития газозаправочной сети ПАО «Газпром» темпы ввода в эксплуатацию АГНКС в последние годы существенно возросли. Для эффективного управления разветвленной сетью газозаправочных станций требуется внедрение интегрированных систем управления на всех уровнях автоматизации. В данной статье представлен опыт создания таких систем, построенных на основе программно-технического комплекса «Неман-Р», обеспечивающих надежную и эффективную эксплуатацию технологического оборудования АГНКС. Отражены основные принципы построения интегрированных систем, а также особенности реализации технического и программного обеспечения для объектов газозаправочной инфраструктуры.

- очистка в сепараторе и фильтрах сырьевого газа от капельной жидкости и механических примесей;

- технологический учет газа на входе АГНКС;

- компримирование до 25 МПа в компрессорных установках (поршневые электро и газоприводные, гидропоршневые и т.д.) с охлаждением после каждой ступени сжатия [2];

- осушка газа от влаги в блоке осушки – согласно нормативу [3] концентрация паров воды в природном топливном газе для двигателей внутреннего сгорания должна быть не более 0,009 г/м3 , что соответствует номинальной температуре точки росы –60 °С (как правило, без дополнительного осушения таких характеристик товарного газа достичь невозможно);

- хранение в аккумуляторах при 25 МПа и распределение через газозаправочные колонки при давлении 20 МПа.

Рис. 1. Уровни автоматизации АГНКС

- интеграцию всех подсистем АГНКС, функционирующих на уровне технологических установок, и управление ими как единым производственно-технологическим комплексом;

- комплексное обеспечение безопасности на уровне станции;

- обработка данных и взаимодействие с информационно-управляющими системами уровня предприятия.

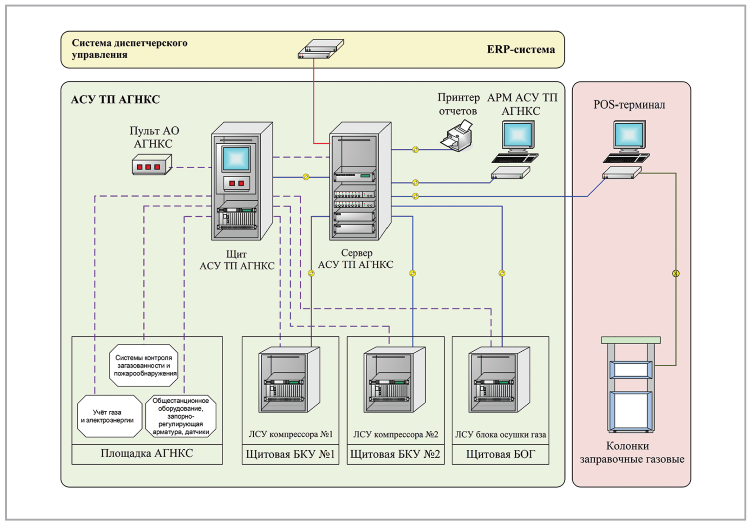

Рис. 2. Структурная схема распределенной АСУ ТП АГНКС на базе ПТК «Неман-Р»: АРМ – автоматизированное рабочее место; БКУ – блок компрессорной установки; БОГ – блок осушки газа

При построении распределенной системы задачи контроля и управления отдельными установками реализуются в локальных контроллерах, размещенных в непосредственной близости от управляемого оборудования. На уровне АСУ ТП при этом выполняются комплексные алгоритмы для обеспечения взаимосвязанной работы всех подсистем и управления общестанционным оборудованием, а также реализуются функции защиты станции (по сигналам загазованности, пожара, выхода параметров режима за допустимые пределы) При централизованной схеме все функции осуществляются в контроллере АСУ ТП. Кроме ЛСУ, в общестанционную систему интегрируются интеллектуальные устройства учета газа и электроэнергии, прибор измерения влажности газа, а также POS-система. Таким образом, на уровне станции создается единое информационное пространство и долговременный архив технологических данных. В дальнейшем эти данные используются для анализа состояния технологического оборудования и эффективности работы станции, в том числе для расчета баланса газа, приходящегося на поставщиков, потребителей и собственные нужды АГНКС, и оценки энергоэффективности станции (затраты потребленной активной мощности на производство 1 м3 компримированного газа) [5]. Независимо от архитектуры АСУ ТП построение системы на базе единого программно-технического комплекса имеет ряд преимуществ. В этом случае обеспечиваются снижение затрат за счет исключения дублирования функций, унификация программных и технических средств на различных уровнях автоматизации. Реализация данной схемы может быть выполнена путем кооперации заводов, производящих технологическое оборудование, и системных интеграторов, реализующих АСУ ТП.

Рис. 3. АГНКС-100 производства ПАО «Газпром автоматизация»

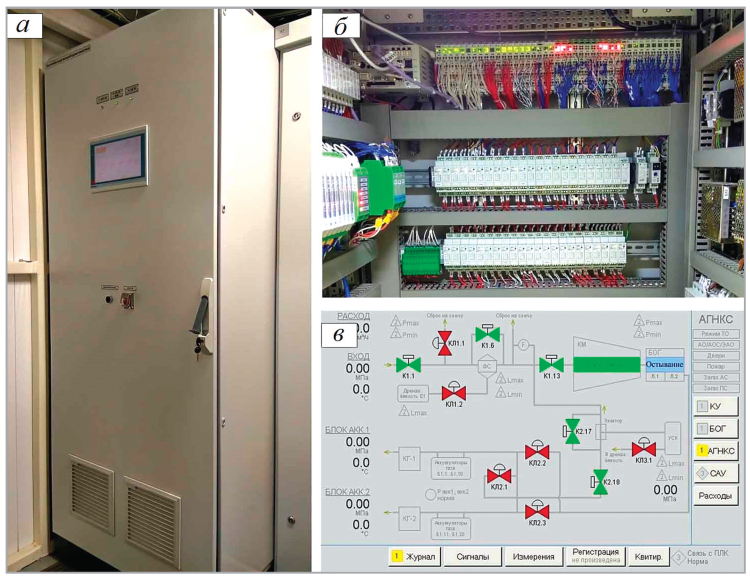

- управление силовой компрессорной установкой, вспомогательным оборудованием, запорной арматурой АГНКС и блоком осушки газа;

- автоматическая защита АГНКС по значениям технологических параметров с сигнализацией предаварийных и аварийных ситуаций на панели оператора;

- автоматический сбор и обработка информации о работе АГНКС, представленной на панели оператора в виде мнемосхем, таблиц и графиков;

- интеграция приборов учета расхода газа, а также взаимодействие с системами контроля влажности газа с целью оптимизации работы блока осушки АГНКС;

- автоматическая самодиагностика комплекса программно-технических средств, в том числе плат контроллера, системной шины контроллера и локальной сети с формированием аварийных сообщений.

Рис. 4. АСУ ТП блочной АГНКС на базе ПТК «Неман-Р»: а – общий вид шкафа автоматики; б – контроллер на базе Fastwel I/O; в – пример видеокадра панели оператора

Системы управления газовым оборудованием

Топливное оборудование в автомобилях отличаются друг от друга подачей топлива. Газовое оборудование тоже делится на несколько типов. Оно отличается между собой комплекцией и компонентами, поэтому принято считать газовое оборудование 1-го, 2-го, 3-го и 4-го поколения. Но с каждым годом в России можно всё меньше встретить автомобили с 2-м и 3-м поколением газового оборудования, поэтому ГБО 4-го поколения является наиболее распространенным.

Следует отметить, что как в автомобильном так и в промышленном газорегулирующем оборудованиии широко применяются разные приборы регулировки тех или иных параметров, например электродвигателей приводов различных затворов, клапанов и другой газовой трубопроводной арматуры. Одним из примеров такой аппаратуры является блок БК-1И — https://газконтроль.рф/blok-bk-1i, позволяющий регулировать работу электроприводов в газорегулирующих системах.

Принцип работы ГБО

Работа газового оборудования четвертого поколения напоминает работу бензиновой системы. Как и в других инжекторных системах, топливо во впускной коллектор проходит под давлением через форсунки. В бензиновой системе в бензобаке находится электрический бензонасос, который и создает давление. А в газовой системе баллоны изначально находятся под давлением, поэтому там находится редуктор, который регулирует уровень давления перед подачей в двигатель. В ГБО 4 газовый редуктор подключен к системе охлаждения двигателя, так как при регулировании давления поглощается большое количество тепла.

Система газового оборудования четвертого поколения ведет постоянный мониторинг топлива поступающего в двигатель и при этом создает оптимальные условия для клапанов и поршней двигателя. Так же в сохранности остаются и динамические характеристики, близкие к бензосистеме. А система фазированного поступления газа в область ближе к впускному клапану исключает возможность возгорания смеси и появлению выхлопов во впускном коллекторе.

Заправляется ГБО двумя видами газа:

- Пропаном (нефтяной газ);

- Метаном (природный газ).

Газ закачивают в баллон под давлением заправочного пистолета. Когда баллон заполняется на 80%, подача газа останавливается автоматически. Это действие прекращает мультиклапан (система безопасности газового оборудования).

Преимущества газового оборудования перед бензиновой системой

Экономия

Здесь всё очевидно, пропан дешевле бензина в два раза, а метан в три. Это оборудование удобно для людей,у которых автомобиль это основной способ заработка. Многие дальнобойщики, таксисты уже давно перешли на газ в целях экономии. Газовое оборудование поможет в несколько раз сэкономить семейный бюджет.

Качество

Пропан и метан — это топливо высокого качества, которое содержит минимум вредных примесей. Бензин же, в свою очередь, имеет большое количество таких примесей, которые оставляют нагар на внутренних стенках камеры возгорания двигателя, а так же на клапанно-поршневой системе. Поэтому автомобили, которые работают на газовом оборудовании, меньше могут нуждаться в полном ремонте двигателя, нежели те, которые работают на бензиновой системе.

Возможность путешествовать

Как говорилось ранее, установка газового оборудования это экономно — во-первых. А во-вторых ГБО увеличивает ход автомобиля в два раза. Так же газовая и бензиновая система могут существовать параллельно и заменять друг друга. При поездке в путешествие это поможет сократить расходы на топливо.

Забота о природе

Из-за низкого содержания примесей, газ снижает выброс токсических веществ в окружающую среду на 40-50%. Поэто газ менее токсичен, нежели бензин.

Безопасность

Газовое топливо не такое токсичное и не опаснее бензина.

Газовый баллон имеет несколько уровней защиты и он намного прочнее, чем бензиновый бак. Он выдерживает нагрузки в 10 раз больше при аварийных столкновениях. Газовое топливо тяжелее бензина и поэтому его скопление в машине или под потолком в гараже практически не возможно.

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Система управления регуляторами расхода и давления газа

Система управления регуляторами расхода и давления газа предназначена для автоматического управления технологическим процессом подачи газа потребителю. Система позволяет гибко автоматизировать процесс, контролировать в реальном времени основные технологические показатели и реализует различные сценарии работы основного технологического оборудования.

Система управления регуляторами расхода и давления газа построена на базе программируемого логического контроллера Regul R400 и распредленной системы ввода/вывода Regul R200. Для подключения контрольно-измерительных приборов и исполнительных механизмов предусматриваются соответствующие преобразователи и барьеры искрозащиты.

ПЛК Regul R400 также выполняет роль панели оператора для задания параметров системы, технологического процесса и вывода технологической информации, информации о событиях и авариях на экран панели. Кроме того, информация может быть передана во внешние системы по цифровым каналам связи (RS-485 и Ethernet).

Помимо системы управления требуется следующее технологическое оборудование:

- регулятор расхода и давления газа, с функцией дистанционного управления параметрами;

- преобразователь входного давления;

- преобразователь выходного давления;

- прибор учета газа.

Основные функции

- дистанционное управление давлением или расходом природного газа на объектах газораспределения;

- автоматическое управление давлением или расходом природного газа по запланированному графику или сценарию;

- мониторинг состояния и диагностика оборудования;

- оптимизация поставки газа и повышение энергетической эффективности (достигается путем поддержания заданного значения расхода природного газа для сглаживания пиковых нагрузок и использования газотранспортной системы как хранилища газа);

- предотвращение возникновения расхода газа, выходящего за диапазон счетчика (защита счетчика от перегрузки);

- дублирование работы ПЗК (управление срабатыванием по сигналу от датчика давления);

- управление многониточными системами с безударным включением/выключением ниток и равномерным распределением нагрузки между нитками.

Объединение функций этих двух систем в одной с незначительным расширением функционала является реализацией САУ ГРС.

Многофункциональные установки подготовки газа: опыт и перспективы внедрения

— ведение архивной базы измеренных значений объема газа и журнала событий.

Блок коммерческого учета газа позволяет проводить взаимные финансовые расчеты между поставщиком, газораспределительной организацией и потребителем, контролировать расходы и гидравлические режимы систем газоснабжения, составлять балансы приема и отпуска газа, контролировать эффективность использования газа.

Система автоматизированного управления

Многофункциональная установка газоподготовки полностью автоматизирована и не требует дополнительной ручной настройки для отладки корректного взаимодействия различных систем оборудования.

Система управления (САУ) осуществляет подготовку к пуску, пуск, останов и поддержание оптимального режима работы; контролирует технологические параметры; обеспечивает автоматические защиты и сигнализацию; обрабатывает параметры рабочего процесса и аварийных событий с выдачей информации по стандартному протоколу обмена.

САУ выполнена на базе современной микропроцессорной техники, с использованием передового программного обеспечения и коммутационного оборудования. Она размещается внутри блок-модуля комплектной установки (или внутри блок-здания многоблочной установки) – в отсеке, отделенном от технологической части газонепроницаемой огнестойкой перегородкой.

Основные компоненты САУ имеют резервирование, благодаря чему неисправность любого из них не приводит к останову оборудования подготовки газа. При отключении внешнего электроснабжения собственные источники бесперебойного питания обеспечивают автономную работу программно-технического комплекса САУ в течение не менее 1 часа.

Локальная система управления интегрируется с верхним уровнем АСУ ТП, обеспечивает дистанционное управление установкой, контроль загазованности в помещениях, вывод информации о состоянии элементов и узлов на панель оператора. Управление оборудованием газоподготовки с центрального щита объекта осуществляется в полном объеме аналогично управлению « по месту ».

Системы жизнеобеспечения и безопасности

Помимо систем жизнеобеспечения (освещение, обогрев, вентиляция) установки «ЭНЕРГАЗ» обязательно оснащаются системами безопасности: пожаро- и газодетекции, сигнализации, пожаротушения.

При подготовке низконапорного попутного газа (с давлением, близким к вакууму) также устанавливается система обнаружения кислорода – со специальным датчиком контроля содержания кислорода в газовом потоке.

ДОПОЛНИТЕЛЬНЫЕ ВОЗМОЖНОСТИ

На практике применение установок только в базовой комплектации встречается редко. Как правило, для решения проектных задач в технологическую схему встраиваются дополнительные узлы и системы.

Системы сепарации и осушки

При подготовке попутного нефтяного газа в состав оборудования зачастую включается сепаратор-пробкоуловитель, который осуществляет прием залповых выбросов жидкости и сглаживание пульсаций газовой смеси.

Также может устанавливаться узел осушки газа на базе адсорберов. Такая мера необходима в том случае, когда возможностей базовой системы фильтрации недостаточно для достижения установленных проектных параметров газа по влажности.

Система редуцирования

Если давление газа в питающем трубопроводе выше уровня, необходимого для корректной работы сопряженных газоиспользующих агрегатов, то оборудование газоподготовки оснащается узлом редуцирования, который включает одну-две нитки с резервированием.

В состав многоблочной установки «ЭНЕРГАЗ» входит многолинейная система редуцирования. Это необходимо для параллельного снабжения газом (с отличающимися параметрами по давлению) сразу нескольких объектов на одной производственной площадке. Число ниток редуцирования зависит от количества объектов-потребителей.

Узел подогрева газа

Для достижения проектной температуры газа установка оборудуется узлом подогрева на базе электрических подогревателей или подогревателей с промежуточным теплоносителем. В комплект поставки включается устройство плавной регулировки и блокировки нагрева.

Как правило, жидкостные подогреватели представляют собой кожухотрубные теплообменники различного типа, а в качестве теплоносителя используется сетевая вода.

При отсутствии внешнего источника тепла МФУ «ЭНЕРГАЗ» оснащаются собственными блочно-модульными котельными.

Узел одоризации

Узел одоризации с емкостью для хранения одоранта ( вещества, придающего газу предупреждающий запах – от лат. odor «запах» ) является обязательным элементом технологических установок, используемых в автоматизированном процессе отбора магистрального газа и его подготовки для транспортировки конечному потребителю.

Блок контроля качества газа

По специальным проектным требованиям заказчика в технологическую схему установки встраивается оборудование для измерения и анализа различных параметров газа.

Например, потоковый газовый хроматограф непрерывного действия (калориметр) с устройством отбора проб. Его функционал – определение компонентного состава газа, измерение теплотворной способности, вычисление плотности и относительной плотности, вычисление числа Воббе.

Измерение температуры точки росы газа по воде и углеводородам обеспечивает анализатор влажности с устройством для отбора проб.

Для контроля чистоты подготовленного газа на выходном коллекторе может устанавливаться анализатор содержания примесей.

Блочно-модульная котельная

Блочно-модульная котельная обеспечивает промежуточным теплоносителем узел подогрева газа. Компактная БМК размещается в специальном отсеке внутри установки. Количество водогрейных котлоагрегатов и их полезная тепловая мощность устанавливается в зависимости от объемов подготавливаемого газа.

БМК комплектуется собственными устройствами для редуцирования и измерения расхода газа, системами безопасности, а также подземным резервуаром для слива теплоносителя.

Рабочий процесс автоматизирован, локальная система управления БМК интегрируется с САУ установки.

ПРИМЕРЫ ВНЕДРЕНИЯ МНОГОФУНКЦИОНАЛЬНЫХ УСТАНОВОК

Представляем примеры применения многофункциональных установок в сфере подготовки природного и попутного нефтяного газа для газоиспользующего оборудования различного типа и назначения.

Краткое описание некоторых проектов, выполненных Группой ЭНЕРГАЗ в нефтегазовом комплексе и электроэнергетике, даёт определенное представление о технологических особенностях и производственных возможностях оборудования газоподготовки.

Многоблочная установка подготовки топливного газа для объектов УКПГиК Восточно-Уренгойского л/у

Установка комплексной подготовки газа и конденсата Восточно-Уренгойского лицензионного участка АО «Роспан Интернешнл» (Роснефть) оснащена многоблочной установкой подготовки топливного газа (УПТГ) «ЭНЕРГАЗ».

УПТГ включает 8 блоков различного назначения, объединенных в два модуля – основной (МПТГ-1) и резервный (МПТГ-2). Данная УПТГ осуществляет фильтрацию, учет, подогрев, редуцирование газа и в параллельном режиме снабжает им (с отличающимися параметрами по давлению, температуре и расходу) объекты основного и вспомогательного назначения.

Среди них – газотурбинная электростанция, котельная, установка очистки пропан-бутана технического от метанола, установка низкотемпературной сепарации, установка регенерации метанола, узлы входных шлейфов, факельная установка, дожимная компрессорная станция низконапорных газов, установка стабилизации конденсата.

Максимальная производительность МПТГ-1 по газу составляет 90 400 нм 3 /ч. Номинальный расход газа МПТГ-2 – 32 612 нм 3 /ч. Подробнее о проекте

Автоматизированная газораспределительная станция АГРС «Александровка»

АГРС «Александровка» эксплуатируется с января текущего года и осуществляет отбор газа из магистрального газопровода, очистку, коммерческий учет, контроль качества, снижение давления, подогрев и одоризацию газа перед его транспортировкой на отдаленную теплоэлектростанцию.

Комплектация АГРС: 2 линии фильтрации с фильтрами-коалесцерами; узел дренажа конденсата (с резервуаром 3 м 3 ); 2 измерительные линии с расходомерами ультразвукового типа; 2 кожухотрубных теплообменника; 2 нитки редуцирования; калориметр; анализатор влажности; узел одоризации (с емкостью для хранения одоранта объемом 2,1 м 3 ); система автоматизированного управления; системы жизнеобеспечения и безопасности; резервный генератор.

Подготовку промежуточного теплоносителя для узла подогрева газа обеспечивает блочно-модульная котельная, укрытие которой пристыковано к основному модулю АГРС. В состав БМК входят два водогрейных котлоагрегата общей полезной тепловой мощностью 0,5 МВт.

Блок подготовки попутного газа для газотурбинного энергоцентра Усинского м/р

На Усинском нефтяном месторождении (ЛУКОЙЛ-Коми) действует энергоцентр установленной электрической мощностью 100 МВт и тепловой – 152,1 Гкал/ч. Генерирующее оборудование включает 5 энергоблоков ГТЭС-25ПА производства АО «ОДК-Авиадвигатель».

Основное и резервное топливо для энергоцентра – попутный нефтяной газ. Его подготовку и подачу в турбины ГТУ-ТЭЦ выполняет многофункциональная система газоподготовки «ЭНЕРГАЗ», в состав которой входят три компрессорные установки и блок подготовки попутного газа (БППГ).

БППГ осуществляет измерение расхода и фильтрацию газа, укомплектован двухлинейным узлом коммерческого учета , сепаратором-пробкоуловителем и системой фильтрации. Степень очистки газа составляет 100% для жидкой фракции и 99,8% для твердых частиц размером более 10 мкм.

Дополнительный функционал – подготовка топлива для котельной собственных нужд месторождения. Для этого БППГ оснащен узлом подогрева газа и системой редуцирования. Производительность БППГ – 24 059 м 3 /ч. Подробнее о проекте

Блочный пункт очистки газа для ГТУ-ТЭС в Елабуге

В конце 2018 года в городе Елабуга (Республика Татарстан) введена в эксплуатацию ГТУ-ТЭС с электрической мощностью порядка 20 МВт и тепловой – 28 Гкал/час. Основное оборудование состоит из 4-х газотурбинных установок Solar типа Taurus 60 GS и 4-х котлов-утилизаторов. Топливо для турбин – природный газ.

В составе электростанции функционирует система подготовки газа «ЭНЕРГАЗ», которая помимо дожимной компрессорной станции включает блочный пункт очистки газа. БПОГ – это типичный пример компактной установки в базовой комплектации. Всё технологическое оборудование интегрировано на единой раме. Комплектный пункт имеет небольшую производительность (8 240 м 3 /ч), обусловленную малой мощностью сопряженных газовых турбин.

В соответствии с проектом БПОГ обеспечивает очистку газа от твердых частиц и капельной влаги до проектных требований производителя турбин, сбор уловленной жидкости в дренажный резервуар с последующей перекачкой в передвижную емкость или спецтранспорт, измерение расхода газа, определение и регистрацию состава газа и его изменений, определение теплоты сгорания, измерение температуры точки росы газа. Подробнее о проекте

Система подготовки топливного и пускового газа для газоперекачивающих агрегатов на месторождении «Алан»

На месторождении «Алан» в Узбекистане (НХК «Узбекнефтегаз») действует дожимная компрессорная станция для транспортировки природного газа, состоящая из двух газоперекачивающих агрегатов ГПА-16 «Волга» (КМПО). ДКС оснащена системой подготовки топливного и пускового газа «ЭНЕРГАЗ».

СПТПГ марки GS — FHP -400/56 – это многофункциональная установка, предназначенная для очистки, нагрева и редуцирования газа. В её составе: коалесцирующие фильтры-сепараторы (степень фильтрации газа — 99,98%), автоматическая система дренажа конденсата, электрические подогреватели, двухлинейные узлы редуцирования пускового и топливного газа.

Система подготовки газа размещена на открытой раме. Назначенный ресурс (срок службы) СПТПГ – 25 лет. Проект реализован в максимально сжатые сроки – проектирование, производство, заводские испытания и поставка были выполнены за 2 месяца. Подробнее о проекте

Многоблочный пункт подготовки газа для парогазовых энергоблоков Прегольской ТЭС

В марте 2019 года состоялся пуск Прегольской теплоэлектростанции мощностью 455,2 МВт. Это самый крупный объект новой калининградской генерации. ТЭС состоит из четырех парогазовых энергоблоков, каждый из которых включает газовую турбину типа 6F.03 («Русские газовые турбины»), генератор («Элсиб»), паровую турбину («Силовые машины»), котёл-утилизатор («Подольский машиностроительный завод»).

Снабжение топливом энергоблоков ТЭС обеспечивает система комплексной газоподготовки «ЭНЕРГАЗ»: пункт подготовки газа (ППГ), газодожимная компрессорная станция и модуль управления.

Многоблочный ППГ производительностью 106 000 нм 3 /ч изготовлен ЭНЕРГАЗом по специальному проекту. Это технологическая установка, состоящая из нескольких блок-боксов с оборудованием различного назначения, которые при монтаже состыкованы в единое здание. Исключение составляют входной блок фильтрации и узел дренажа конденсата (с дренажным резервуаром объемом 10 м 3 ), которые имеют внешнее исполнение на открытой раме.

Помимо внешних элементов ППГ оснащен системой тонкой очистки газа, блоком коммерческого учета с ультразвуковыми расходомерами, узлом подогрева газа, системой редуцирования, а также блоком контроля качества газа. Подробнее о проекте

Установка подготовки попутного газа для газопоршневого энергокомплекса Барсуковского м/р

Барсуковское месторождение («РН-Пурнефтегаз», Роснефть) в Ямало-Ненецком автономном округе оснащено автономным энергоцентром из 10 газопоршневых агрегатов Cummins мощностью по 1,5 МВт. Электростанция, построенная ООО «Альянс Генерация», снабжает электрической энергией инфраструктурные и технологические объекты промысла.

Топливо – попутный нефтяной газ. Его проектные параметры по чистоте, температуре, давлению и расходу обеспечивает установка подготовки топливного газа «ЭНЕРГАЗ». Это многофункциональный комплекс, в состав которого входят: система фильтрации газа с двухступенчатыми фильтрами-коалесцерами (степень очистки составляет 100% для жидкой фракции и 99,9% для твердых частиц размером свыше 2 мкм); узел дренажа конденсата с подземным резервуаром; блок коммерческого учета газа с ультразвуковыми расходомерами; узел подогрева газа на базе кожухотрубного теплообменника; двухлинейная система редуцирования; блочно-модульная котельная для подготовки теплоносителя, включающая два котлоагрегата общей тепловой мощностью 0,19 МВт.

Установка газоподготовки введена в июне этого года. Номинальная производительность установки – 5 000 м 3 /ч. Коэффициент надежности в эксплуатации – 0,99. Назначенный ресурс (срок службы) – 30 лет. Подробнее о проекте

В заключение отметим, что Группа ЭНЕРГАЗ, благодаря развитию партнерских и кооперационных связей в своем сегменте технологического оборудования, наращивает собственный уникальный инженерный опыт и продолжает раскрывать возможности многофункциональных установок для их целенаправленного внедрения в проектах газоподготовки различной сложности и масштаба.

Александр Рубанов, ведущий специалист Департамента по развитию ООО «ЭНЕРГАЗ» Информация о компании Посмотреть выставки Видео компании Статьи компании Услуги компании Новости компании Продукция компании