Газоразделительные установки

Газоразделительные установки

Все современные системы разделения газа основываются на одной из трех технологий: мембранной, криогенной и технологии адсорбционного разделения (PSA). Более подробно о преимуществах и недостатках каждой из них можно почитать в статье на на нашем сайте.

Компания «Пневмомаш» занимается поставками «под ключ» комплексов PSA на базе оборудования от ведущих мировых производителей Sumitomo Seika (Япония) и Oxymat (Дания). Мы полностью берем на себя все заботы по проектированию, поставке, монтажу и запуску в эксплуатацию станций по производству технических газов (азот, кислород, водород, углекислый газ, аргон, гелий и т.д.), а также осуществляем их дальнейшее гарантийное и послегарантийное обслуживание.

Концентрация от 95 до 99,99%

Концентрация от 95 до 99,99%

Концентрация до 95%

Концентрация до 95%

Концентрация до 99,99%

Концентрация до 99,99%

Газоразделение по технологии PSA

Аббревиатурой PSA обозначают технологию разделения и очистки газов с помощью циклов адсорбции и десорбции за счет колебания давления газа (Pressure Swing Adsorption). Принцип работы такого оборудования основан на свойстве адсорбирующего вещества увеличивать свою впитывающую способность при повышении давления и снижать ее при снижении давления. Таким образом происходит отделение одной фракции воздуха, которая поглощается адсорбентом, от другой, которая свободно проходит через него и выводится наружу. Для очистки (продувки) адсорбента в этом случае используется снижение давления в резервуарах.

Особенности системы PSA

Система может применяться как для очистки неадсорбируемых газов, таких как N2, O2, H2, Ar, так и для очистки адсорбируемых газов, например, CO2, CO. В последнем случае адсорбируемый газ восстанавливается из адсорбента с высокой степенью концентрации.

Кроме того, системы PSA различаются по диапазону давлений адсорбции и десорбции.

- В первом случае адсорбция проводится под высоким давлением, а десорбция — при атмосферном. Данная технология применяется для получения N2, H2 и других газов, а оборудование такого типа отличается простой и компактной конструкцией.

- Другая разновидность — оборудование, в котором адсорбция проводится при атмосферном давлении, а десорбция вакуумная. Данные системы применяются для очистки O2, CO2, Ar и других газов. Они отличаются более низким энергопотреблением, чем в первом случае, при этом позволяют получать газ высокой степени очистки.

Адсорбент для азота, водорода, кислорода

В системах газовой сепарации применяются различные адсорбенты, в зависимости от получаемого газа.

- N2-PSA: CMS (угольный молекулярный фильтр)

- O2-PSA: ZMS (синтетический цеолит)

- H2-PSA: CMS, ZMS

Характеристики адсорбента оказывают значительное влияние на характеристики всей системы PSA. Очень важно использовать адсорбенты или смесь адсорбентов, соответствующую эксплуатационным условиям конкретной системы. Расчетный срок службы адсорбента составляет 10-15 лет в зависимости от качества подаваемой в систему воздушной смеси.

Области применения систем PSA

На сегодняшний день по всему миру успешно используются PSA-системы восстановления и очистки водорода, диоксида углерода и аргона, а также азота и кислорода, необходимые в таких отраслях промышленности, как:

Газоразделительные компрессорные станции

ЗАО «ЧКЗ» предлагает полностью укомплектованные станции для производства азота на основе мембранных азотных установок. Азотные компрессорные станции представляют собой готовое решение для получения технического азота чистотой от 90% до 99,9995% и давлением до 40МПа. Мы готовы предложить множество вариантов исполнения АКС в соответствии с требованиями заказчика. Примеры возможных вариантов состава азотных компрессорных станций.

Более подробную информацию по комплектуемым азотным установкам Вы можете найти в разделе Азотные установки.

Примеры возможных вариантов состава азотных станций представлены ниже:

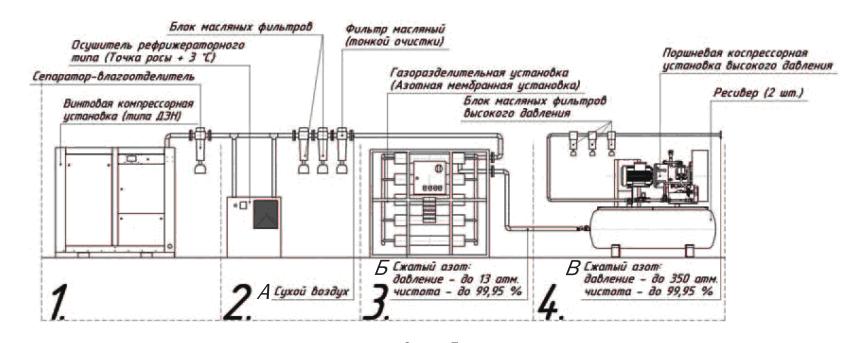

Азотная компрессорная станция на базе АМУ «Стандарт»

| 1 | 2 | 3 | 4 |

| Источник сжатого воздуха — винтовая компрессорная установка ДЭН | Система подготовки сжатого воздуха: сепаратор, осушитель рефрижераторного типа и блок фильтров | Азотная мембранная установка — источник сжатого азота, с давлением до 13 атм и чистотой до 99,95% | Поршневая компрессорная установка — бустер для получения сжатого азота с давлением до 13 атм и чистотой до 99,95%; ресиверы — для наполнения сжатого азота |

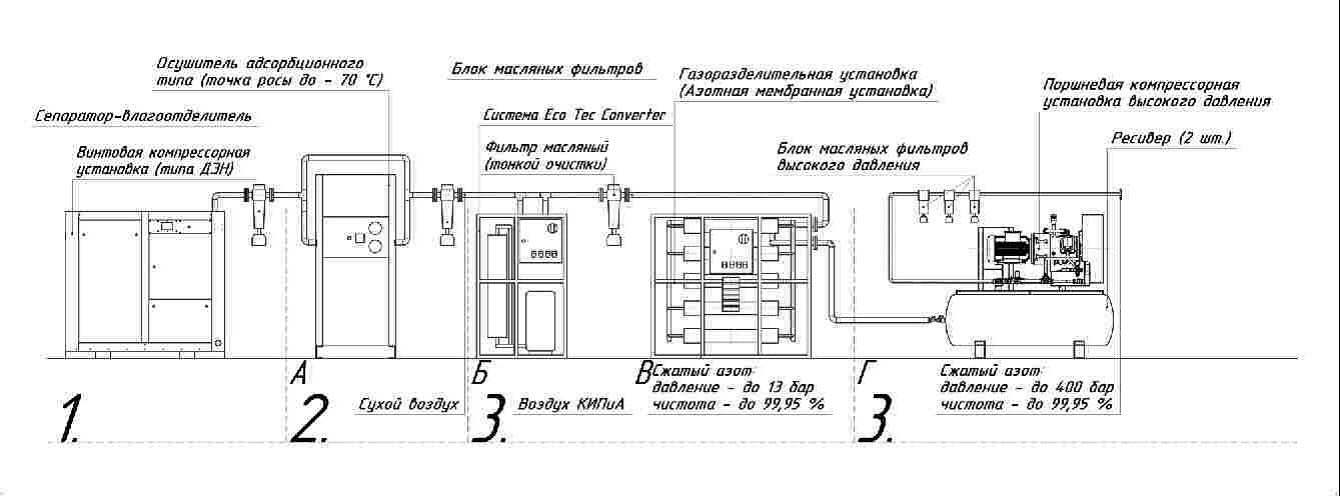

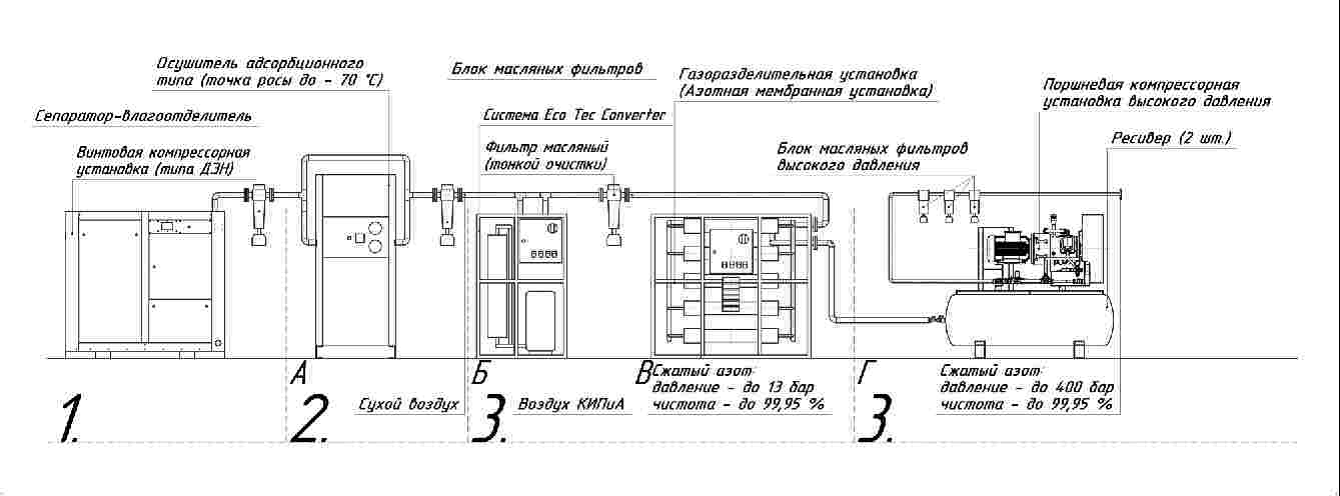

Азотная компрессорная станция на базе АМУ «Оптим»

| 1 | 2 | 3 | 4 |

| Источник сжатого воздуха — винтовая компрессорная установка ДЭН «Оптим» | Система подготовки сжатого воздуха: сепаратор, осушитель рефрижераторного типа и блок фильтров | Азотная мембранная установка со встроенной системой Eco Tec Converter — источник сжатого азота, с давлением до 13 атм. и чистотой до 99,95%. Концентрация углеводородов не более 0,001 мг/м3 | Поршневая компрессорная установка — бустер для получения сжатого азота с давлением до 13 атм. и чистотой до 99,95%; ресиверы — для наполнения сжатого газа |

Посредством азотной компрессорной станции возможно получение трех потоков: сжатого воздуха (А), продукционного азота давлением до 13 атм. (Б) и продукционного азота давлением до 400 атм. (В).

Азотная компрессорная станция стандартно комплектуется релейной системой управления.

Компрессорная станция с азотной адсорбционной установкой

| Технические характеристики стандартного исполнения | ||||

| Модель | Диапазон производительности*, Нм3/мин | Давление, МПа | Чистота азота, % | Габаритные размеры, Д*Ш*В, мм |

| БКК с (ААУ) | 1-500 | 0,7-35,0 | 99,5-99,9995 | 4500х2900х3220 6000х2900х3220 7500х2900х3220 Возможны варианты исполнения длиной до 12 м. |

Посредством азотной компрессорной станции возможно получение четырех потоков: сжатого воздуха (А), воздуха КИПиА (Б), продукционного азота давлением до 13 атм. (В) и продукционного азота давлением до 400 атм. (Г).

Азотная компрессорная станция стандартно комплектуется микропроцессорной системой управления.

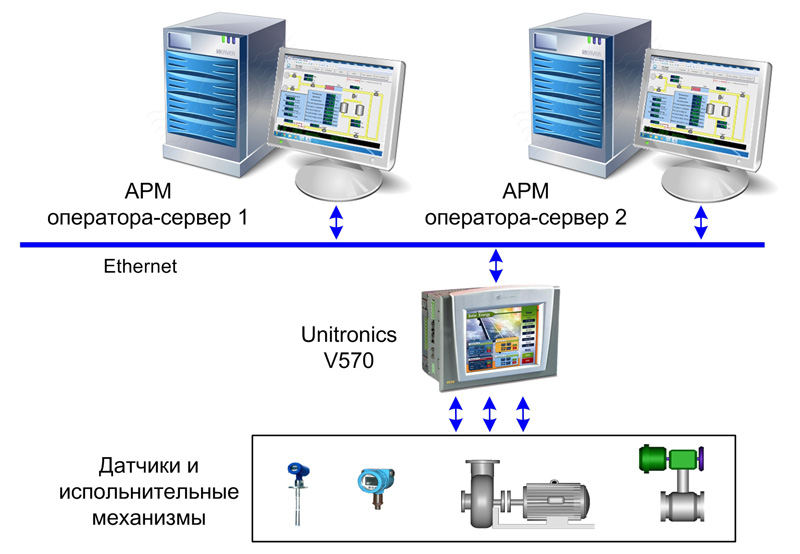

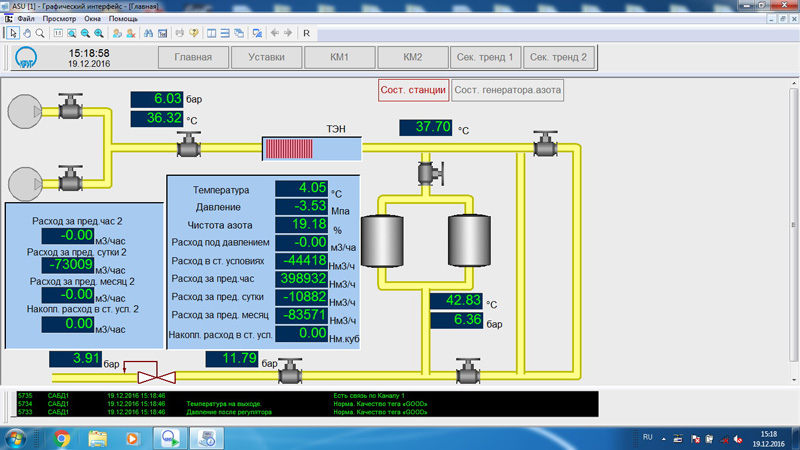

Автоматизированная система управления газоразделительной станцией на базе SCADA КРУГ-2000

Автоматизированная система управления газоразделительной станцией разработана НПФ «КРУГ» совместно с Челябинским заводом мобильных энергоустановок и конструкций («ЧЗМЭК»).

Челябинский завод мобильных энергоустановок и конструкций занимается решением задач в сфере обеспечения промышленных предприятий надежным пожарным, насосным, компрессорным и газоразделительным оборудованием в блочно-модульном исполнении.

Азотные станции широко применяются во многих отраслях промышленности: горнодобывающей, нефтегазовой, пищевой, строительной, химической, транспортной, а также в энергетике, металлургии и машиностроении.

АСУ ТП реализована на базе российской SCADA КРУГ-2000 ® . Этодназначена для контроля и управления технологическим процессом получения азота. Чистота азота, получаемого на выходе из азотной станции, достигает 99,9%.

Система управления охватывает все узлы азотной станции, представляющей собой изделие полной заводской готовности, в том числе систему воздухоподготовки, воздушную компрессорную установку, генератор газообразного азота, герметичные стальные емкости для накопления и хранения запаса сжатого воздуха и газообразного азота, технологический трубопровод.

Основные функции системы управления

- Запуск/останов установки с АРМ оператора

- Задание уставок параметров техпроцесса

- Сбор, архивирование и представление на панели оператора информации о состоянии оборудования и параметрах процесса получения азота

- Формирование протокола изменений уставок системы, нарушений и аварий при работе системы.

Архитектура

Система имеет 3-уровневую структуру.

1 уровень представлен датчиками и исполнительными механизмами.

2 уровень – контроллер Unitronics V570.

3 уровень – два АРМ оператора с резервируемыми серверами, которые осуществляют сбор данных и управление контроллером посредством OPC–сервера протоколов Modbus производства НПФ «КРУГ».

Созданная АСУ ТП является частью газоразделительной станции, позволяющей многим предприятиям, использующим в своем производстве азот, отказаться от его закупок у сторонних производителей.

Научно-производственная фирма «КРУГ»

Россия, 440028 г. Пенза, ул. Германа Титова, 1

тел.: (841-2) 49-97-75

e-mail: [email protected]

© 2002 — 2021 НПФ «КРУГ». Права на все материалы, использованные на данном сайте, принадлежат НПФ «КРУГ»

Ваши персональные данные могут подвергаться обработке в соответствии с «Законом о персональных данных» 152-ФЗ

Политика в отношении обработки персональных данных

Газоразделительные, воздухоразделительные установки

Наша компания предлагает воздухоразделительное оборудование, при помощи которого осуществляется производство кислорода, азота, водорода. Мы поставляем современные системы, работа которых основывается на использовании новейших технологий, благодаря чему они характеризуются низкой себестоимостью получаемого газа, низким энергопотреблением и длительным безотказным сроком эксплуатации.

Одним из видов оборудования, которое предлагает компания СнабТехГаз, являются азотные системы для разделения воздуха. Они представлены двумя различными типами исполнения. Так, в нашей компании вы можете приобрести мобильные воздухоразделительные установки и передвижные азотные компрессорные станции.

Мобильные азотные газоразделительные установки на сегодняшний день получили широкое распространение и используются многими предприятиями в нефтегазовой, нефтехимической и химической отрасли. Они широко применяются для обеспечения взрыво- и пожаробезопасности техпроцессов при транспортировке, перевалки и хранении углеводородов.

Передвижные компрессорные азотные станции дополнительно комплектуются компрессорами высокого давления, которые позволяют получать азот под давлением до 350 атмосфер. Такие воздухоразделительные установки применяются чаще всего при освоении, ремонте и эксплуатации газовых и нефтяных скважин, вскрытии продуктовых пластов. Кроме того, они используются при ремонте и эксплуатации трубопроводов и резервуаров.

Другая линейка оборудования – оборудование для разделения воздуха для получения газообразного технического кислорода. Кислородные установки применяются во многих отраслях промышленности – от металлургической до медицинской.

Производимое нашей компанией оборудование для разделения воздуха использует в основе своей работы мембранную или адсорбционную технологии. Выбор в пользу той или иной технологии всегда осуществляется в индивидуальном порядке, позволяя Заказчику максимально точно подобрать систему, отвечающую его потребностям (газоразделение, поставка технических газов, заправка кислородом баллонов). В этом помогут наши специалисты, которые имеют обширный опыт в производстве и поставках оборудования для разделения воздуха.

Аргон

Производство и получение аргона в промышленных масштабах основано на крупномасштабном разложении воздушной смеси на составляющие компоненты. Для этого чаще всего используются криогенные установки. Используется аргон для производства стекла, цемента и извести, в пищевой отрасли – для хранения продуктов, в различных металлургических производственных процессах, при сварке и резке, в электронике, автомобилестроении и так далее.

Углекислый газ

Производство и получение углекислого газа в промышленных масштабах осуществляется путем разделения печных газов либо посредством химического разложения природных карбонатов, например, известняка или доломита. Сфера применения углекислого газа очень обширна – фармацевтика, химическая промышленность, пищевая отрасль, медицина, металлургия, электроника и так далее.

Азот играет очень важную роль в различных областях промышленности, он используется в нефтегазовой промышленности, нефтехимической сфере, стекольной отрасли и т.д. Поэтому производство азота: жидкого, газообразного – важная задача. Сегодня оно осуществляется при помощи специальных установок. В случае, если не требуется постоянной подачи азота в больших объемах и высокой чистоты, применение оборудования для разделения воздуха нашей компании становится незаменимым. Наши установки работают полностью в автоматическом режиме и при этом Заказчик получает точно заданное им количество азота нужной чистоты.

Водород

Он очень широко применяется во многих процессах в нефтехимической отрасли. Наша компания предлагает установки по производству водорода на основе как мембранных, так и адсорбционных технологий. Такие установки недороги в эксплуатации, но вместе с тем позволяют с высокой эффективность выделять водород из газовых поток на предприятии Заказчика. В отличие от кислорода и азота получать водород из воздушной смеси нерентабельно ввиду его низкого процентного содержания. В данном случае используется специальное газоразделительное оборудование, позволяющее получить водород из газовых потоков.

Кислород

На сегодняшний день он широко используется в проведении различных работ, например выполняет очень важную функцию во время пайки и сварки металлов. Производство кислорода чаще всего выполняется посредством систем для разделения воздуха. Таким оборудованием являются кислородные установки. Они могут отличаться принципом работы: на основе мембранной или адсорбционной технологии. Чистота газа, производимая подобным оборудованием по разделению воздуха, может варьироваться в зависимости от его назначения. Медицинский кислород (высокой чистоты) применяется для лечения различных заболеваний, в частности, в газообразном виде он используется для дыхания с лечебной целью. А для сварки металлов, а также других манипуляций, направленных на какую-либо обработку металла, используется его техническая марка. Наша компания готова предложить широкий модельный ряд кислородных воздухоразделительных установок, производящих как жидкий, так и газообразный продукт, различающихся не только по чистоте, но и по производительности.

Заправка кислородом

Если вы желаете заказать оборудование в нашей компании, заполните соответствующую форму по данной ссылке.

Принцип работы

Каждый школьник знает, что воздух представляет собой смесь множества различных газов. Главными его составляющими являются азот (три четверти массы), кислород (около 23 % массы), аргон (1,3 %) и углекислый газ (примерно 0,0 5%). Остальные компоненты (неон, метан, гелий, криптон, водород, ксенон и так далее) обладают массовой долей в тысячные доли процента и менее.

Попытки разделения воздуха на составляющие предпринимались на протяжении нескольких последних столетий. Однако первый успешный опыт был осуществлен только в 1895 году немецким ученым Карлом Линде. При разделении воздуха путем его ректификации немец сумел получить кислород. Данная система, работавшая по криогенному циклу, со временем получила нарицательное название «установка Линде».

Поскольку воздух на 98 % состоит из кислорода и азота, именно эти два газа выгоднее всего получать методами разделения. В настоящее время, в зависимости от конкретной задачи, данную процедуру выполняют на установках трех основных типов:

- Криогенных. Работа подобных воздухоразделительных систем основана на принципе низкотемпературной ректификации. Каждая установка включает в себя компрессорное, технологическое и вспомогательное оборудование. Процесс разделения воздуха выглядит следующим образом. Сначала он очищается в специальном блоке и высвобождается от влаги, углеводородов и углекислого газа. Затем воздух попадает в детандер, где он расширяется с одновременным понижением температуры. После этого, проходя через теплообменники, сжижается и поступает в ректификационную колонну, где и подвергается разделению. На завершающем этапе, в зависимости от конкретного назначения системы, на выход подается азот либо кислород в газообразном или сжиженном состоянии. Основными недостатками криогенного разделения воздуха являются достаточно высокая энергоемкость процесса и его значительная продолжительность, поскольку для выхода на режим нужно много времени. Кроме того, само оборудование имеет сложную конструкцию и требует высокой квалификации обслуживающего персонала. Однако данные недостатки компенсируются тем, что при разделении воздуха криогенным методом имеется возможность получения сжиженных газов, а также чистого медицинского кислорода.

- Адсорбционных. Работа адсорбционных газоразделительных систем базируется на принципе селективного поглощения компонентов воздушной смеси посредством молекулярных адсорбентов. Технологический процесс выглядит следующим образом. Сжатый воздух проходит через один из двух попеременно включающихся адсорберов, каждый из которых способен поглощать либо азот, либо кислород вместе с остальными соединениями (углекислым газом, водяными парами, углеводородами). Таким образом, происходит разделение воздушной смеси, и потребитель «на выходе» получает либо чистый азот, либо чистый кислород. После сброса давления в адсорбере и его продувки происходит регенерация адсорбента. Вся процедура проходит при положительных температурах. Важным преимуществом данного метода разделения воздуха является его полная автоматизация. Кроме того, адсорбционный метод характеризуется относительно низкой себестоимостью и простотой конструкции оборудования, что упрощает его обслуживание и ремонт. Однако адсорбционное разделение, в отличие от криогенного, не позволяет получать сжиженные газы.

- Мембранных. Мембранные воздухоразделительные системы позволяют получать газ – азот. Конструктивно подобное оборудование похоже на адсорбционные установки, однако вместо блока адсорбентов здесь устанавливаются стандартные мембранные картриджи. Производительность работы и качество разделения напрямую зависят от мощности компрессора, а также пропускной способности картриджей.

Компания «СнабТехГаз» предлагает оборудование для производства азота и технического кислорода

Азотная установка

Азотные установки — установки для получения азота. В промышленно развитых странах мембранные азотные установки практически полностью вытеснили альтернативные способы получения технического азота в случаях, когда не требуются большие его объёмы и высокая чистота.

Содержание

Адсорбционная технология [ править | править код ]

Принцип адсорбции [ править | править код ]

В основе процесса адсорбционного разделения газовых сред в азотных установках лежит явление связывания твёрдым веществом, называемым адсорбентом, отдельных компонентов газовой смеси. Это явление обусловлено силами взаимодействия молекул газа и адсорбента.

Технология короткоцикловой адсорбции [ править | править код ]

Азотные установки работают на основе адсорбционной технологии, основанной на различной зависимости скорости поглощения отдельных компонентов газовой смеси от давления и температуры. Среди нескольких типов адсорбционных установок по производству азота наибольшее распространение в мире получили установки короткоцикловой безнагревной адсорбции (КЦА или PSA-установки).

Схема организации процесса, применяемая в азотных установках с такими системами, основана на регулировании скорости поглощения компонентов разделяемой газовой смеси и регенерации адсорбента путём изменения давления в двух адсорберах — сосудах, содержащих адсорбент. Этот процесс протекает при температуре, близкой к комнатной. При использовании этой схемы азот производится установкой при давлении выше атмосферного.

Процесс короткоцикловой адсорбции (КЦА) в каждом из двух адсорберов состоит из двух стадий. На стадии поглощения происходит улавливание адсорбентом преимущественно одного из компонентов газовой смеси с получением продуктового азота. На стадии регенерации поглощённый компонент выделяется из адсорбента и отводится в атмосферу. Далее процесс повторяется многократно.

Преимущества [ править | править код ]

Азотные установки дают возможность получать азот чистотой до 99,9995 %. Такая чистота азота может быть получена также криогенными системами, но они значительно сложнее и оправданы только при очень большом объёме производства.

Мембранная технология [ править | править код ]

Принцип разделения газов [ править | править код ]

Принципом работы мембранных систем является разница в скорости проникновения компонентов газа через вещество мембраны. Движущей силой разделения газов является разница парциальных давлений на различных сторонах мембраны.

Технология [ править | править код ]

С того момента, как появились азотные установки, работающие на основе технологии мембранного разделения газов, характеристики применяемых мембран непрерывно улучшались. Современная газоразделительная мембрана представляет собой уже не плоскую пластину или плёнку, а полое волокно. Половолоконная мембрана состоит из пористого полимерного волокна с нанесённым на его внешнюю поверхность газоразделительным слоем.

Мембранный картридж [ править | править код ]

Конструктивно половолоконная мембрана компонуется в виде цилиндрического картриджа, который представляет собой катушку с намотанным на неё особым образом полимерным волокном. Газовый поток под давлением подаётся в пучок мембранных волокон. Из-за различных парциальных давлений на внешней и внутренней поверхностях мембраны происходит разделение газового потока.

Преимущества [ править | править код ]

В газоразделительных блоках полностью отсутствуют движущиеся части, что обеспечивает надёжность установок. Мембраны очень устойчивы к вибрациям и ударам, химически инертны к воздействию масел и нечувствительны к влаге, функционируют в широком диапазоне температур от −40 °C до +60 °C. При соблюдении условий эксплуатации ресурс мембранного блока составляет от 130 000 до 180 000 часов (15-20 лет непрерывной работы).

Недостатки мембранных азотных установок

- Деградация мембран, т.е. утрата, снижение производительности мембранного картриджа (в первый год эксплуатации до 10%, далее скорость деградации незначительно снижается); для компенсации неизбежного процесса деградации мембран производители часто «переразмеривают» установку, делая её с запасом, что так же приводит к увеличению расхода сжатого воздуха.

- Более низкая энергоэффективность в сравнении с адсорбционной технологией: процесс разделения воздуха идет при более высоком давлении, чем в адсорбционных установках, следовательно, на сжатие воздуха тратится больше электроэнергии; к тому же, для нормальной работы мембранного модуля воздух на него должен подаваться подогретым до температуры +40..+55 град. С, что так же влечет дополнительный расход электроэнергии на работу ТЭНов

- относительно низкая чистота получаемого азота. В тех случаях, когда мембранная установка способна вырабатывать азот с чистотой 99,5. 99,9%, она потребляет намного больше сжатого воздуха (и следовательно электроэнергии), чем адсорбционная, что делает её эксплуатацию экономически невыгодной.

Криогенная технология [ править | править код ]

Принцип разделения газов [ править | править код ]

В основе работы криогенных установок разделения воздуха лежит метод низкотемпературной ректификации, базирующийся на разности температур кипения компонентов воздуха и различии составов находящихся в равновесии жидких и паровых смесей. В процессе разделения воздуха при криогенных температурах между находящимися в контакте жидкой и паровой фазами, состоящими из компонентов воздуха, осуществляется массо- и теплообмен. В результате паровая фаза обогащается низкокипящим компонентом (компонентом, имеющим более низкую температуру кипения), а жидкая высококипящим компонентом. Таким образом, поднимаясь по ректификационной колонне вверх, пар обогащается низкокипящим компонентом – азотом, а стекающая вниз жидкость насыщается высококипящим компонентом – кислородом.

Преимущества [ править | править код ]

Криогенный метод — единственный метод, который обеспечивает высокую чистоту продуктов разделения, что немаловажно, при высоком коэффициенте извлечения, и любом количестве продукта, что обуславливает высокую экономичность. При этом метод позволяет одновременно получать несколько продуктов разделения и получать продукты, как в виде газа, так и в виде жидких продуктов. Таким образом, криогенная технология обеспечивает более высокую гибкость технологии.

Недостатки [ править | править код ]

К недостаткам криогенных установок можно отнести более длительный, по сравнению с адсорбционными и мембранными установками, пусковой период. В силу чего данный метод целесообразно применять для крупных стационарных комплексов большой производительности с длительным периодом непрерывной работы.