Дисковый тормоз

Дисковый тормоз

1) Большая подъемная мощность, простота в эксплуатации и быстрое срабатывание.

2) Меньшее время простоя при замене — около десяти минут (в отличие от 6 часов, которые требуются для замены ленты ленточного тормоза).

3) Высокая точность в управлении, возможность автоматического спуска и подъема бурильного инструмента и автоматического бурения.

4) Наличие дистанционного управления.

5) Наличиерезервной системы.

6) Низкий уровень шума, не нарушающий экологического баланса.

7) Отсутствие большой отдачи тормозного рычага, как у ленточного тормоза.

8) Возможность работы при температуре от -30 до +50 0 С.

Как это работает?

Система гидравлического дискового тормоза состоит из

— двух тормозных дисков, которые монтируются на барабане буровой лебедки,

— остряка тормоза, установленного на опорном рычаге,

— шкафа управления, в котором находится рукоятка тормозного рычага и устройство гидравлического привода.

С помощью плеча рычага язычок тормоза применяет силу сжатия пружины на обе стороны тормозного диска.

Гидравлическое давление, необходимое для приведения в движение остряка тормоза, вырабатывается устройством гидравлического привода, который включает в себя

— два плунжерных насоса постоянного напора;

— электрический шестеренчатый насос для добавления присадки к маслам, фильтрации, циркуляции и охлаждени;

— один ручной объемный аварийный поршневой насос.

Одного плунжерного насоса достаточно, чтобы обеспечить энергию, необходимую тормозной системе, второй насос является резервным.

Гидравлический аккумулятор выполняет две функции:

Во-первых, он является краткосрочным источником питания для тормозной системы,

а во-вторых, делает реакцию на срабатывание тормозной системы более чувствительной.

Основной тормозной клапан обеспечивает нормальную работу буровой лебедки и контролирует основной тормоз.

Аварийный тормозной клапан используется в аварийных ситуациях или при применении тормоза после того, как бурильщик покинет кабину управления. Он подсоединяется к вентиляционной выработке для срочного торможения (если включены клапана предупреждения столкновения или пневмотормоза).

В настоящее время система гидравлического дискового тормоза используется на буровых установках для бурения на глубину от 1000 метров (3280 футов) до 7000 метров (23000 футов).

Производством системы гидравлического дискового тормоза занимается США, Германия, Россия и Китай.

Цены на это высокотехнологичное оборудования различаются в 5-10 раз у различных производителей. Китайские производители делают все возможное, чтобы обеспечить высокое качество своей продукции, при этом сохранив уровень цен оптимальным для клиента. Для этого используются импортные узлы и агрегаты, в сборке задействуются только специалисты высокого разряда.

|

|

На фото: система гидравлического дискового тормоза в открытом и закрытом виде.

Пекинская компания Технологий нефтяного машиностроения — это высоко-технологичное предприятие, которое занимается изучением, производством и развитием системы дискового тормоза для буровых нефтяных установок совместно с Пекинским университетом China University of Petroleum. Компания занимается разработкой и производством дисковых тормозов и автоматических бурильщиков для различных типов буровых установок, а также обслуживанием буровых установок, консультированием по поводу работы дискового тормоза, обеспечением запасными частями (в том чиле тормозные колодки, клапаны, уплотнительные кольца и т.п.).

Каждый клиент, покупающий оборудование у PSK, получает не только систему гидравлического дискового тормоза, но и

Ленточный тормоз ЛБУ-1200

Сибирский Федеральный Университет, Институт Нефти и Газа

Кафедра технологические машины и оборудование

Курсовой проект по дисциплине «Техника бурения нефтяных и газовых скважин»

На тему: «Модернизация ленточного тормоза ЛБУ-1200»

Красноярск 2018

Буровая лебедка — основной агрегат спуско-подъемного комплекса буровой установки. Она предназначена в основном для создания тягового или тормозного усилия в ведущей ветви талевого каната. Спуск и подъем бурильных колонн при бурении производят с помощью лебёдок.

Одним из основных элементов лебедок является тормозная система.

Тормозная система буровых лебедок предназначена для:

• удерживания в подвешенном состоянии бурильной колонны;

• поглощения мощности при спуске колонны на

длину одной свечи с наибольшей допустимой скоростью и полного торможения в конце спуска;

• плавной подачи бурильной колонны по мере углубления скважины при бурении.

Тормозные устройства, применяемые в буровых машинах и механизмах по назначению делятся на основные и вспомогательные Основные предназначены

для остановки машин и механизмов и приводятся в действие в конце движения придлительных перерывах в работе, вспомогательные же для длительного

торможения с целью снижения скорости движения. В качестве основных тормозов вбуровых машинах и механизмах используются фрикционные тормозные устройства, которые подразделяются на ленточные и колодочные.

Работа с курсовым проектом является одним из важнейших этапов завершения курса, целью которой является обобщение, углубление и закрепление теоретических знаний, полученных в процессе обучения.

Целью отчета о практике является изучение необходимой документации, а именно поиск уникальных решений, действующих патентов, по эксплуатации тормозных систем буровых лебедок. А так же систематизировать полученный материал для подготовки отчета по курсовому проекту.

Основные задачи:

• Провести патентно-информационный обзор буровых лебёдок, а именно тормозных систем;

• На основе одного из пяти выбранных патентов провести модернизацию, наиболее распространенной буровой лебёдки ЛБУ-1200;

• Сделать расчет по данной модернизации;

• Необходимо выполнить графическую часть курсового проекта.

В графическую часть курсового проекта входят:

• Патентно – информационный обзор(формат А1);

• Сборочный чертеж модернизируемого узла оборудования(формат А1);

• Деталировка(формат А4)

1 Буровая лебёдка 4

1.1Общие сведения 4

1.2 Принцип работы 5

1.3 Основные требования к буровым лебёдкам 6

2 Патентно-информационный обзор 7

2.1Патент РФ №0002612274Ленточно-колодочный тормоз с равнонагруженными лентами буровой лебедки 7

2.2 Патент РФ №2244672 Тормоз буровой лебедки 7

2.3 Патент РФ №2385283 Тормоз буровой лебедки 9

2.4 Патент РФ №2360862 Буровая лебедка 10

2.5Патент US №4696377 Тормозная система буровой лебедки 11

3 Модернизация ЛБУ-1200 12

3.1 Техническое предложение 12

3.2 Принцип работы 12

4 Расчеты 15

4.1 Расчет на прочность колодки 15

4.2 Расчёт прочности крепежных упругих элементов 19

4.3 Расчет ленточного тормоза буровой лебедки 23

Состав: Патентно-информационный обзор, Ленточный тормоз (СБ), Деталировка( шкив тормозной, узел крепления тормозной ленты, тормозная колодка, ступица барабана, основание тормозной ленты), ПЗ

Тормоз буровой лебедки

Изобретение относится к оборудованию для бурения нефтяных и газовых скважин. Тормоз буровой лебедки содержит обод, резинокордный баллон и тормозные колодки, облицованные фрикционными накладками, охватывающими весь периметр соответствующего тормозного шкива лебедки. Тормоз выполнен из отдельных частей, каждая из которых имеет независимое пневмоуправление. Для этого упомянутый обод выполнен из автономных разъемных частей с соответствующим резинокордным баллоном и колодками. Тормоз снабжен дистанционно управляемым стопорным подпружиненным пальцем, установленным на раме лебедки с возможностью фиксации и расфиксации барабана лебедки. Изобретение обеспечивает ремонт тормоза без демонтажа лебедки. 1 ил.

Изобретение относится к оборудованию для бурения нефтяных и газовых скважин. Оно может быть также использовано и в других отраслях, где применяются канатные подъемники с тормозными устройствами.

Известен ленточный тормоз буровой лебедки [1]. Он состоит из двух стальных лент, оснащенных фрикционными колодками. Торможение осуществляется путем прижатия рычажной системой или пневмоцилиндром лент с колодками к тормозным шкивам барабана лебедки.

Недостатком этого тормоза является неполное использование поверхности трения тормозных шкивов (угол обхвата ≈ 300°), неравномерный износ тормозных колодок и затраты значительных физических усилий бурильщика при торможении.

Известен также тормоз для быстрой остановки вращающихся валов [1, рис.108, стр.160]. Этот тормоз выполнен на базе шинно-пневматической муфты и имеет обод, на котором закреплены резинокордный баллон и металлические колодки, облицованные фрикционными накладками, и тормозной шкив. Торможение осуществляется путем подачи в баллон сжатого воздуха из пневмосистемы буровой установки с последующим прижатием фрикционных накладок к тормозному шкиву.

Описанный тормоз по своему конструктивному исполнению наиболее близок к заявляемому и принят за прототип.

Недостатком этого тормоза при использовании его в качестве тормоза буровой лебедки является отсутствие возможности проведения ремонтно-профилактических работ на буровой без демонтажа лебедки.

Техническим результатом предлагаемого тормоза является устранение отмеченных недостатков и повышение на этой основе технико-экономических показателей подъемного бурового комплекса.

Технический результат предлагаемого тормоза буровой лебедки достигается тем, что тормоз выполнен из отдельных частей, каждая из которых имеет независимое пневмоуправление, образованных упомянутым ободом, выполненным из автономных разъемных частей с соответствующим резинокордным баллоном с упомянутыми колодками, и снабжен дистанционно управляемым стопорным подпружиненным пальцем, установленным на раме с возможностью фиксации и дефиксации барабана лебедки.

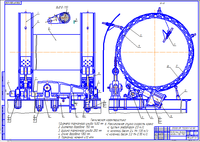

На чертеже приведена конструкция предлагаемого тормоза буровой лебедки. Он состоит из верхней 1 и нижней 2 частей, состоящих из обода 3, резинокордного баллона 4 с колодками 5, облицованными фрикционными накладками. Баллон 4 прикреплен к ободу 3. Всего в предлагаемом тормозе четыре автономных части с независимым пневмоуправлением. Части устанавливаются на раме лебедки. Сжатый воздух из пневмосистемы буровой установки подводится в баллон 4 через штуцер 6 путем дистанционного открытия клапанного крана (не показан) [например, 1, рис.198, стр.325]. Каждая часть тормоза имеет независимое пневмоуправление. Фрикционные накладки 5 обхватывают всю поверхность трения соответствующего тормозного шкива 7 лебедки, обеспечивая равномерный износ. Для фиксации барабана лебедки в заторможенном состоянии в период длительных остановок установлен дистанционно управляемый стопорный подпружиненный палец 8, фиксирующий барабан лебедки на раме.

Тормоз буровой лебедки функционирует следующим образом. Для обеспечения работ по спуску бурильного инструмента необходимо дефиксировать барабан лебедки, освободив стопорный палец 8 (если лебедка была зафиксирована), затем из резинокордных баллонов 4 с помощью клапанных кранов выпустить сжатый воздух в атмосферу. За счет сил упругости резинокордных баллонов 4 колодки 5 с фрикционными накладками отходят от тормозных шкивов 7, буровая лебедка растормаживается, происходит спуск инструмента на длину свечи (25 или 37 м). Перед завершением этой операции сжатый воздух подается через штуцеры 6 в резинокордные баллоны 4, фрикционные накладки приходят в соприкосновение с тормозными шкивами 7, происходит торможение буровой лебедки.

Применение предлагаемого тормоза буровой лебедки обеспечивает удобство и облегчение управления тормозом при спуско-подъемных операциях, за счет секционного исполнения дает возможность выполнять непосредственно на буровой основные ремонтно-профилактические работы без демонтажа буровой лебедки и позволяет создать резерв торможения на случай выхода из строя одной или даже двух частей. В этом случае барабан буровой лебедки будет заторможен моментом, достаточным для исключения аварийной ситуации, например поднять бурильный инструмент из зоны прихвата, затем отремонтировать тормоз и продолжить нормальный процесс. Все это позволит получить более высокие технико-экономические показатели работы тормозной системы и подъемного комплекса в целом.

1. Алексеевский Г.В. Буровые установки Уралмашзавода. М.: Недра, 1971, рис.81,стр.20, рис.108, стр.160, рис.198, стр.325.

Тормоз буровой лебедки, содержащий обод, резинокордный баллон и тормозные колодки, облицованные фрикционными накладками, охватывающими весь периметр соответствующего тормозного шкива лебедки, отличающийся тем, что тормоз выполнен из отдельных частей, каждая из которых имеет независимое пневмоуправление, образованных упомянутым ободом, выполненным из автономных разъемных частей с соответствующим резинокордным баллоном с упомянутыми колодками, и снабжен дистанционно управляемым стопорным подпружиненным пальцем, установленным на раме с возможностью фиксации и дефиксации барабана лебедки.

Клуб студентов «Технарь». Уникальный сайт с дипломами и курсовыми для технарей.

Описание:

Буровая лебедка состоит из сварной рамы, на которой установлены подъемный и трансмиссионный валы, коробка перемены передач (КПП), тормозная система, состоящая из основного (ленточного) и вспомогательного (регулирующего) тормозов, пульт управления. Все механизмы закрыты предохранительными щитами.

Подъемный вал лебедки, получая вращение от КПП, преобразовывает вращательное движение силового привода в поступательное движение талевого каната, ходовой конец которого закреплен на барабане подъемного вала. Подъем нагруженного крюка производится с затратой мощности, зависящей от силы тяжести поднимаемых труб, а спуск — под действием собственного веса труб, спускаемых в скважину, или ненагруженных талевого блока, крюка и элеватора, когда элеватор опускается вниз за очередной свечой.

Для этого лебедки снабжаются устройствами для подвода мощности при подъеме и тормозными устройствами. Для повышения к. п. д. во время подъема крюка с ненагруженным элеватором или колонной переменного веса лебедки или их приводы выполняют многоскоростными. Переключение с высшей скорости на низшую и обратно осуществляется фрикционными оперативными муфтами, обеспечивающими плавное включение и минимальные затраты времени на эти операции. Переключение скорости в коробках передач во время подъема колонн различного веса осуществляется периодически. Оперативного управления скоростями коробки не требуется.

В зависимости от скорости спуска или подъема крюка и числа ветвей в талевой оснастке канат на барабан лебедки навивается и свивается с него с различными скоростями. Скорость крюка при подъеме колонн наибольшего веса составляет 0,3— 0,5 м/с, а скорость подъема ненагруженного элеватора— 1,5 — 2,0 м/с. Более высокие скорости подъема ухудшают условия намотки каната на барабан и не дают существенного выигрыша во времени.

Скорости спуска колонн определяются их весом, длиной и технологическими условиями скважины. Наибольшая скорость спуска обычно не превышает 3 м/с, наименьшая при спуске обсадных колонн — 0,2 м/с.

В процессе бурения с помощью лебедки осуществляется подача бурильной колонны со скоростью до 1,5 м/мин.

В процессе подъема колонны канат навивается на барабан лебедки под действием силы тяжести всей колонны, а свивается при спуске ненагруженного элеватора при небольшом натяжении. В процессе спуска колонн, наоборот, канат навивается при небольшом натяжении и большей скорости во время подъема ненагруженного элеватора, а свивается при действии силы тяжести всей колонны. Это создает тяжелые условия работы каната, и он быстро изнашивается, особенно при многослойной навивке на барабан.

Мощность, передаваемая на лебедку, характеризует основные эксплуатационно-технические ее свойства и является классификационным (главным) ее параметром.

Присоединительными размерами буровой лебедки являются: диаметр талевого каната, расстояния от середины барабана до центра звездочки, установленной на валу ротора.

Диаметр каната должен соответствовать размерам канавок на наружной поверхности барабана лебедки и размерам канавок шкивов талевой системы. В случае несоответствия канат будет быстро изнашиваться.

Нарушение базового расстояния от середины барабана до центра роторной звездочки вызовет быстрый выход из строя цепи привода ротора и практически сделает невозможным нормальное бурение скважины роторным способом.

Современные отечественные буровые лебедки в основном выполняются по двум компоновочным схемам:

-лебедка со всеми компонующими ее узлами монтируется на одной общей раме и представляет собой один агрегат (У2-54, У2-2-11, ЛБ-750 и др.);

-лебедка, состоящая из двух отдельно транспортируемых агрегатов (подъемный вал и коробка перемены передач), которые соединяются между собой при помощи стяжек (лебедки ЛБУ-1100, ЛБУ-1400, У2-5-5). У лебедки У2-5-5 подъемный агрегат соединен с КПП двумя мощными карданными валами со стороны, противоположной пульту бурильщика.

На рис.1.1 приведена принципиальная схема трехвальной буровой лебедки.

В табл. 1.1 приведена техническая характеристика буровых лебедок, серийно выпускаемых отечественной промышленностью.

В последних типах буровых установок основная лебедка расположена ниже пола буровой, а для выполнения вспомогательных операций (раскрепления бурильных труб при их подъеме из скважины, перемещения в буровую мелких грузов, свинчивания обсадных труб) используются вспомогательные лебедки. При этом конструкция основной лебедки упрощается, и масса ее уменьшается.

Станина представляет собой металлическую сварную раму, на которой монтируются узлы лебедки. Станина должна предохранять отдельные детали лебедки от повреждения и утери при транспортировке, а также делает лебедку более жесткой и прочной. Если же лебедка установлена на крупноблочном основании, то на повторный монтаж ее при строительстве буровой, по существу, совсем не затрачивается время.

Подъемный вал (рис.1.2) является главным валом буровой лебедки, а в ряде новых конструкций (например, в лебедке ЛБ-750) единственным. На конце вала 7 укреплена шинно-пневматическая муфта 1, служащая для включения лебедки от звездочки 2.

На другом конце вала смонтированы звездочка 8, трансмиссия регулятора подачи долота и барабан 9 муфты включения вспомогательного тормоза. В средней части подъемного вала 7 между коренными подшипниками 3 напрессован и закреплен на шпонке барабан. Он состоит из бочки 6 и дисков 5. Наружная поверхность барабана гладкая или с канавками под определенный диаметр талевого каната.

С обоих концов барабана к дискам на болтах крепятся тормозные шкивы 4, поверхность которых даже при наличии вспомогательных тормозов во время торможения нагревается до температуры, в ряде случаев превышающей 900° С. Поэтому к этим деталям лебедки предъявляются большие требования.

Функции: 1) Надежное удержание максимального веса бурильной колонны в статическом положении;

2) поглощение мощности при спуске колонны на одну свечу с максимально допустимой скоростью (контроль скорости);

3) остановка колонны в конце спуска;

4) плавная подача бурильной колонны путем регулирования тормозного момента.

Типовая схема тормозной системы [1,2] состоит из двух шкивов, прикрепленных к барабану и охватываемых гибкой лентой с фрикционными колодками. Один конец ленты (набегающий) соединен с балансиром, уравновешивающим нагрузку на шкивах, второй конец (сбегающий) – с коленчатым валом, приводимым в движение рычагом или пневмоцилиндром. Угол поворота рычага -90°; длина его lр= 1,2…1,6м, высота рычага над полом h> 0,8…0,9м. При расположении лебедки ниже пола буровой используется система рычагов и тяг, с увеличением мощности лебедки — устанавливаются дополнительные пневмоцилиндры с автономным питанием от баллона.

Рычаг имеет храповое (зубчатое) устройство и пневмоцилиндр, фиксирующий его в определенном положении (запирает).

Тормозной шкив может быть выполнен диаметром до 1,6м и шириной 220…280 мм в зависимости от мощности лебедки. Шкивы крепятся к барабану с возможностью замены при износе. Они изготавливаются из стального литья в следующих вариантах: а) с ребрами воздушного охлаждения (распространенный вариант); б) с запрессованным ребристым цилиндром из алюминиевого сплава (дорого и сложно); в) с камерой водяного охлаждения (для условий жаркого и умеренного климата); г) без системы охлаждения.

Тормозная лента изготавливается из стальной полосы толщиной 3…6 мм и шириной, равной ширине колодок.

Колодки — тканевые, мягкие и твердые, из прессованного асбестового волокна с металлической сеткой, пластмассы. Наиболее прочны колодки из ретинакса ФК-24 и асбокаучука 6КХ-1 со связкой из фенолальдегидной смолы. Ретинакс выдерживает удельную нагрузку 5-6 мПа, скорость торможения 50-60м/с, имеет твердость НВ 33, теплостойкость 1000°С, коэффициент трения ƒ = 0,4…0,5.

Балансир представляет собой литую либо сварную балку.

Привод ленточного тормоза состоит из коленчатого вала, установленного на радиальных сферических подшипниках, корпуса которых крепятся к раме лебедки. Шатунные шейки коленчатого вала соединены тягами со сбегающими концами ленты.

Вспомогательный тормоз служит для ограничения скорости спуска бурильных и обсадных колонн путем замедления вращения барабана и поглощения части выделяемой при спуске энергии. По принципу действия различают гидродинамические и электродинамические вспомогательные тормоза. Электродинамические тормоза в свою очередь делятся на индукционные и магнитопорошковые.

Как гидродинамические, так и электрические тормоза соединены с подъемным валом муфтой, в основном, ШПМ, и включаются в работу после спуска 300-400 м. труб (10-15 свечей), т.е., по мере нарастания нагрузки на барабан лебедки. Общим признаком для всех видов тормозов также является использование воды для их охлаждения.

Гидродинамический тормоз (гидромат) состоит из статора и ротора, изготовленных из чугуна (рис. 1.7).

Комментарии: Главными недостатками ленточных тормозов являются неравномерный износ фрикционных накладок сбегающей и набегающей ветвей, а так же их перегрев из-за трения, особенно при длительной и непрерывной работе.

Конструктивные решения (изобретения), направленные на устранение недостатков ленточно-колодочных тормозов можно разделить на три группы:

-изобретения, в которых применяется (техническим результатом которых является) охлаждение колодок потоками воздуха или жидкости;

-изобретения, в которых применяется охлаждение колодок с помощью термобатарей, состоящих из термоэлементов с электронной и дырочной про-водимостью;

— изобретения, в которых применяется уравновешивание тормозных уси-лий, а следовательно и износа, на колодках сбегающей и набегающей ветвей применением подвижных фрикционных пар либо резиновой пневмокамеры.

На листе № представлены описания изобретений к патентам, направ-ленные на устранение недостатков ленточных колодочных тормозов.

Из рассмотренных конструкторских предложений наиболее отвечающим задаче по улучшению технических и экономических показателей ленточных тормозов является патент № 2 270 942 «Двухступенчатый ленточно-колодочный тормоз с трехслойным резинотросовым кольцом», который при-нимаем для разработки в данном проекте.

При использовании решений по данному патенту в конструкции ленточ-ного колодочного тормоза износ фрикционных накладок (колодок) будет происходить равномерно по всей поверхности трения. Следовательно, сокра-тится их расход и время простоев буровой установки из-за ремонта тормоз-ных лент (замены колодок). Кроме того, за счет увеличения поверхности тре-ния более чем вдвое уменьшится удельное давление на фрикционную пару и улучшится отвод тепла от рабочего тела.

Размер файла: 3,7 Мбайт

Фаил: (.rar)

——————-

Обратите внимание , что преподаватели часто переставляют варианты и меняют исходные данные!

Если вы хотите, чтобы работа точно соответствовала, смотрите исходные данные. Если их нет, обратитесь к продавцу или к нам в тех. поддержку.

Имейте ввиду, что согласно гарантии возврата средств, мы не возвращаем деньги если вариант окажется не тот.

——————-